130402 - Inicio - Universidad de La Sabana

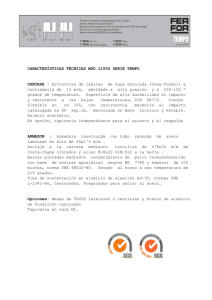

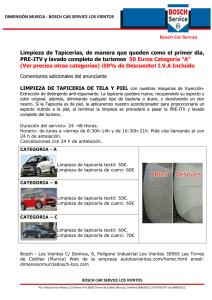

Anuncio