materiales – curtidos - Diseño de calzado en la UMH

Anuncio

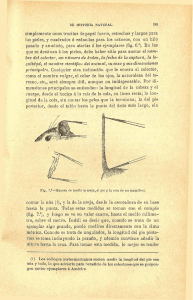

Elena Soler. INDICE. 1. LA PIEL. 1.1. ESTRUCTURA DE LA PIEL Y CARACTERÍSTICAS. 1.2. PARTES DE LA PIEL Y PROPIEDADES. 2. TIPOS DE CUERO. 3. PROCESOS DE LA FABRICACIÓN DEL CUERO. 3.1. DESUELLO. 3. 2. MÉTODOS DE CONSERVACIÓN. 3.2.1. Secado. 3.2.2. Salado. 3.2.3. Refrigeración. 3.3. TRABAJOS DE RIBERA. 3.3.1. 3.3.2. 3.3.3. 3.3.4. 3.3.5. 3.3.6. 3.3.7. Remojo. Depilado y Apelambrado. Descarnado y Dividido. Desencalado. Rendido. Piquelado. Desengrasado. 3. 4. CURTICIÓN. 3.4.1. Curtición con productos con productos ORGÁNICOS. 3.4.2. Curtición con productos INORGÁNICOS. 3. 5. ESCURRIDO Y REBAJADO. Diseño y Gestión de Calzado Materiales: Curtidos | Página 1 Elena Soler. 3. 6. TINTURA. 3. 7. ENGRASE. 3. 8. ESCURRIDO. 3. 9. ESTIRADO. 3.10. SECADO. 3.10.1. Cámara de secado. 3.10.2. Túnel de secado. 3.10.3. Secado Pasting. 3.10.4. Secado Secoterm. 3.10.5. Secado al vacío. 4. ACABADO DEL CUERO. 4. 1. OPERACIONES MECÁNICAS PREVIAS. 4.1.1. Esmerilado. 4.1.2. Desempolvado. 4. 2. OPERACIONES DE ACABADO. 4.2.1. COMPOSICIÓN de un Acabado. - Colorantes. - Pigmentos. - Ligantes - Auxiliares. - Disolventes. 4.2.2. Métodos de APLICACIÓN. - Felpa. - Máquina de cortina. - Pistola aerográfica. - Pistola sin aire (Air-less). - Máquina de rodillos. - Otras Máquinas (Abrillantar, Satinar, Planchar; etc). Diseño y Gestión de Calzado Materiales: Curtidos | Página 2 Elena Soler. 4.2.3. Tipos de Acabado. Florantique. Tacto graso. Cuero viejo. Metalizado. 5. DENOMINACIONES DE CUEROS. 6. BIBLIOGRAFÍA. Diseño y Gestión de Calzado Materiales: Curtidos | Página 3 Elena Soler. 1 LA PIEL. 1.1. ESTRUCTURA DE LA PIEL Y CARACTERÍSTICAS. La piel está constituida, en su estructura primaria, por cadenas de aminoácidos unidos entre sí. Estas cadenas de aminoácidos dan lugar a una estructura secundaria en forma de hélice que interacciona con otras cadenas por medio de uniones transversales. Esta serie de interacciones entre las cadenas de aminoácidos da lugar a la formación de filamentos y fibras de colágeno, que es la proteína esencial de la piel. Así pues, la piel es un tejido desordenado constituido por fibras unidas entre sí. Esta estructura “fiéltrica” es la que confiere propiedades importantes como una gran resistencia al desgarro y una alta capacidad de absorción de agua. Debido a su alta porosidad permite el paso de aire y de vapor de agua de forma que es capaz de absorber humedad distribuyéndola por toda su estructura y liberarla después de un cierto tiempo. Por otro lado, dada su estructura proteica, la piel presenta una baja Temperatura de contracción, es decir, la piel sin curtir en agua caliente se contrae a una temperatura de unos 60ºC. Para evitar esta contracción existe una etapa de estabilización del colágeno durante el proceso de curtición. En una sección transversal de la piel se pueden distinguir tres capas diferenciales: - - Epidermis. Es la zona más exterior y está formada por células queratinizadas y muertas que se pueden separar por descamación. La zona más interna está formada por células vivas y en ella se encuentran los gránulos de melanina que dan a la epidermis su coloración característica. Las células de la zona más interna, por su proximidad a los capilares sanguíneos pueden desarrollarse adecuadamente, pero con el tiempo pasan a la zona externa que carece de capilares sanguíneos, y las células degeneran por falta de alimentación, se queratinizan, mueren y por roce se eliminan. Dermis o Corium. Se localiza entre la epidermis y la capa subcutánea. La dermis está formada a su vez por dos capas, una capa reticular inferior (lado carne del cuero) y la llamada capa flor (lado flor) que está en contacto con la epidermis. La capa flor tiene unas fibras muy finas y además contiene glándulas sudoríparas, sebáceas, tejido nervioso, el músculo erector del pelo y los bulbos pilosos. La capa reticular inferior tiene un espesor varias veces superior a la capa flor. En ella las fibras de colágeno son más gruesas y fuertes. Diseño y Gestión de Calzado Materiales: Curtidos | Página 4 Elena Soler. - Tejido subcutáneo. Esta zona no es propiamente una parte de la piel. Cuando en el matadero la piel se separa del animal, parte del tejido conectivo queda adherido a ella, junto con cantidades variables de tejido adiposo y tejido muscular. Esto sería lo que se conoce como “carne“. De estas tres capas, solamente la Dermis se utiliza para la producción de cuero, las otras dos se eliminan durante el proceso de fabricación del cuero. 1.2. PARTES DE LA PIEL Y PROPIEDADES. Dentro de una piel podemos distinguir diferentes partes que reciben nombres característicos. Así, por ejemplo, el Crupón pertenece a la parte del lomo del animal, denominándose Culata si es la zona posterior. Otras partes de la piel son el Cuello, Testuz, Faldas, Garras e Ijadas. Estas distintas partes de la piel se diferencian mucho en su Resistencia. La parte del crupón es la que presenta una mayor resistencia, mientras que las ijadas son las zonas más débiles de la piel. Este hecho hay que tenerlo en cuenta cuando se van a cortar las piezas que componen el zapato. Por otro lado, la resistencia de la piel no es igual en todas las direcciones. Se ha observado que la piel presenta unas Líneas de Tensión. La dirección de estas líneas nos da la dirección mínima tracción (resistencia). Otra diferencia entre las distintas partes de la piel es el Grosor. La piel presenta distintos espesores según la zona. Normalmente, para igualar el espesor de la piel se realiza un dividido o rebajado. El rebajado se suele hacer en pieles pequeñas que no se pueden dividir. Se rebaja la zona del crupón que por lo general, es la más gruesa. Estas operaciones de rebajado y dividido hay que realizarlas con mucho cuidado para no pasarse, ya que por debajo de 1.2 - 1.4 mm. de espesor, una reducción de 0.1 mm. da lugar a una disminución muy alta en la resistencia al desgarro de la piel. Diseño y Gestión de Calzado Materiales: Curtidos | Página 5 Elena Soler. TIPOS DE CUERO. 2 Según de que animal proceda la piel se pueden distinguir varios tipos. Los más utilizados son: - Bovina: Son pieles muy gruesas que se suelen dividir obteniendo serraje. Según el tamaño de la piel podemos tener Becerro (12-15 pies2), Vacas y Novillos (20-30pies2), Terneras, Bueyes y Toros, Búfalos, etc. De este tipo de pieles se obtiene piel plena flor, ante, serraje, nubuck, etc. - Ovina: La piel de cordero produce lana cuya sección es mucho menor que la de cualquier pelo. La capa de flor ocupa más de la mitad del espesor total de la piel, por lo que este tipo de pieles contienen cantidades importantes de tejido adiposo dentro de la dermis. Tanto las glándulas sebáceas como las sudoríparas son mayores y más abundantes que en las pieles bovinas y por ello contienen menos fibras de colágeno. Esto da como resultado una piel más blanda. Los corderos de lana más fina se llaman merinos, los de lana intermedia se conocen como entrefinos y los que tienen una lana peluda, mestizos o cruzados (piel similar a la caprina). - Caprina: Es una piel de gran calidad que se suele utilizar para artículos de relativa categoría. Las glándulas sebáceas son semejantes a las que presentan las pieles de cordero, pero menos abundantes y los haces de fibras son mucho más compactos, lo cual da como resultado una piel más compacta. - Porcina: Posee unos pelos más gruesos que los anteriores y prácticamente no existe la capa reticular que queda sustituida por unos agregados de tejido adiposo (grasas). Suelen ser pieles rectangulares que poseen una parte más gruesa que otra. Se utiliza sobre todo como material de forro. - Equina: Cuero parecido a la de las pieles bovinas. Presenta unas zonas características en la parte trasera denominadas espejos que poseen un mayor espesor que el reto de la piel, a la vez que una gran resistencia a la abrasión. - Reptiles: Se puede diferenciar entre Lagartos (java, Teju), Serpientes (Boa, Pitón, Weis) y Cocodrilo. - Aves: Se puede utilizar piel de avestruz. Es una piel cara y se utiliza incluso la de las patas que es parecida a la de reptiles. También se ha utilizado piel de Pollo (de las patas), de Pato, etc. - Peces: Se diferencian de las pieles de los mamíferos en que poseen escamas en lugar de pelos y no poseen glándulas sebáceas. Algunas pieles de este tipo pueden ser de Tiburón que es muy fuerte, carpas, etc. Diseño y Gestión de Calzado Materiales: Curtidos | Página 6 Elena Soler. PROCESOS DE FABRICACIÓN DEL CUERO 3 La transformación de la piel en bruto a la piel acabada conlleva una serie de procesos definidos a continuación: 3.1. DESUELLO. En primer lugar, en el matadero, se quita la piel al animal. Es una etapa en la que hay que tener cuidado ya que un procedimiento inadecuado puede dar lugar a defectos en la piel (desgarros o roturas) perdiendo así gran parte de su valor. 3.2. MÉTODOS DE CONSERVACIÓN. Para conseguir que las pieles se encuentren en las mejores condiciones cuando lleguen a las tenerías, son necesarias una serie de operaciones de conservación o curado que las preserven de putrefacciones y degradaciones. La piel recién desollada contiene un 60% de humedad, lo que supone una circunstancia favorable para que se produzca la degradación de la misma. La piel posee unas partes que no sirven para obtener cuero (el hocico, la cola, etc.). El primer paso será eliminar todas estas partes recortándolas. A continuación, para conservar la piel, se puede aplicar algunos de los siguientes tratamientos: 3.2.1. Secado. El proceso de secado de una piel fresca en un ambiente seco será tanto más rápido cuanto mayor sea la circulación de aire. Lo mejor es disponer las pieles al aire libre, siendo muy importante que el secado sea rápido con libre circulación de aire tanto sobre el lado de carne como sobre el lado de flor. Para poder secar las pieles en condiciones óptimas es necesario eliminar los restos de grasa y carne adheridos a la piel, ya que éstos retardan el secado de las zonas que recubren, facilitando el comienzo de la degradación. Este método se utiliza para pieles finas como son las de cordero, cocodrilo, serpientes, ranas, peces y aquellas apreciadas por su pelo. Diseño y Gestión de Calzado Materiales: Curtidos | Página 7 Elena Soler. 3.2.2. Salado. Desde mediados del siglo XIX, el cloruro sódico ha sido utilizado para la preservación de la piel, distribuyéndolo sobre la superficie de la piel en cantidades que varían del 35 al 50 % en peso de la piel. Las pieles se extienden sobre el suelo con el lado de la carne hacia arriba, se las cubre con sal y se va formando una pila en la que se alternan las pieles con capas de sal, cubriendo finalmente toda la pila de sal. La altura de las pilas suele ser de un metro como máximo. Después de unos 30 días se elimina el exceso de sal y las pieles se empaquetan para su almacenamiento. La sal elimina el agua de la piel, inhibiendo el crecimiento de las bacterias. 3.2.3. Refrigeración. La práctica de recoger las pieles en los mataderos mediante camiones frigoríficos que permiten rebajar la temperatura hasta los 2 - 4 ºC, para posteriormente salarlas o trabajarlas, dio paso a la idea de congelar las pieles. Esto se hace en algunas pieles de peletería fina generalmente aprovechando instalaciones ya en funcionamiento para otros usos pero resulta prohibitivo para pieles de precio más bajo. Las pieles congeladas presentan acabadas un tacto más suave. 3.3. TRABAJOS DE RIBERA. Son los procesos de tratamiento de la piel que tienen lugar en la tenería desde el momento en que llega a la fábrica hasta que se realiza la curtición. Se trata de operaciones mecánicas y procesos químicos para eliminar de la piel cuantos componentes no sean adecuados para la obtención del cuero, así como de preparar la estructura del colágeno para la fase de curtición. La mayoría de los procesos que veremos a continuación se realizan en unos recipientes llamados: Tinas: Se utilizan cuando las pieles deben permanecer estáticas en presencia de líquidos. En estos recipientes no existe acción mecánica considerable. Molinetas: Las pieles se encuentran sumergidas en un baño dentro de una cubeta, y a través de un rodete se les puede dar cierto movimiento. En este caso las pieles se doblan y existe una acción mecánica suave que facilita la penetración de los productos. Bombos: En ellos la acción mecánica es mucho mayor que en las tinas y molinetas. En su interior existen unos pivotes que, al girar el bombo, golpean las pieles, las doblan sometiéndolas a fuertes tensiones y por último caen, todo lo cual favorece la penetración del producto. Tienen forma cilíndrica con una puerta que cierra herméticamente. Además de los bombos tradicionales, existen los llamados hormigoneras o mezcladores, bombos distribuidos en “Y”, etc. Diseño y Gestión de Calzado Materiales: Curtidos | Página 8 Elena Soler. 3.3.1. Remojo. Consiste principalmente en un tratamiento con agua en una molineta. El remojo consta de dos etapas: la primera consiste en lavar la piel durante un periodo de tiempo para eliminar la suciedad y la sal de la etapa anterior. La segunda etapa consiste en rehidratar la fibra, para lo cual se introduce la piel en un baño conteniendo bactericidas y agentes hidratantes. 3.3.2. Depilado y Apelambrado. Proceso para la eliminación del pelo o lana junto con la epidermis, se produce el aflojamiento de la intersección del pelo en la piel y puede separarse fácilmente. Los métodos empleados para el aflojamiento del pelo son de tipo químico. Se utiliza normalmente sulfuro sódico y cal. El sulfuro destruye casi totalmente el pelo de forma que no se puede aprovechar después. Procedimiento a pelo perdido. A veces se hace aplicando una pasta de sulfuro sódico y cal a la parte de carne de la piel, destruyendo así la raíz solamente. Este proceso se denomina, embadurnado. Las pieles embadurnadas se dejan en reposo permaneciendo apiladas carne contra carne, en pilas pequeñas. Se aplica a pieles de cordero para poder recuperar la lana. 3.3.3. Descarnado y Dividido. El Descarnado consiste en eliminar restos de tejido subcutáneo y adiposo (restos de carne y grasa) del lado carne. Los desperdicios que se obtienen en la máquina de descarnar se conocen como Carnazas, las cuales pueden ser tratadas y utilizadas para alimentación animal, siendo lavadas con anterioridad. El Dividido consiste en homogenizar el grosor de la piel, permitiendo una curtición y tinción más homogénea. Cuando el espesor de la piel es excesivo, es necesario dividir la piel en dos o tres capas, dando lugar a piel flor y serraje. Es recomendable realizar el dividido en la piel sin curtir ya que los residuos sobrantes no llevan productos químicos, es decir no son tóxicos. 3.3.4. Desencalado. Consiste en lavar la piel y, mediante ácidos, eliminar parte de la cal que quedó retenida durante el apelambrado, a la vez que se disminuye el pH para que las encimas del rendido actúen en condiciones óptimas. Diseño y Gestión de Calzado Materiales: Curtidos | Página 9 Elena Soler. 3.3.5. Rendido. Para obtener un cuero con un tacto blando, suave y una capa de flor fina y sedosa. Consiste en un tratamiento con preparados enzimáticos. También facilita la penetración de sustancias curtientes. Si el efecto rendido es excesivo, se obtienen pieles demasiado vacías y suaves. Si la acción del rendido es insuficiente, las pieles quedan con una flor basta, son menos suaves e incluso pueden tener una flor quebradiza. 3.3.6. Piquelado. Consiste en incorporar ácido a la piel al mismo tiempo que se añade una sal neutra para impedir el hinchamiento. Las principales funciones de esta etapa son: (i) eliminar la cal residual retenida desde el apelambrado; (ii) interrumpir el efecto enzimático del rendido; (iii) preparar las pieles para la curtición; (iv) preservar la piel frente a la acción de agentes degradantes (se pueden conservar durante meses); y (v) facilitar el desengrase. 3.3.7. Desengrasado. Esta etapa consiste en la eliminación de las grasas naturales que contiene la piel, ya que éstas impiden la absorción regular de los agentes curtientes y dificulta su reacción con el colágeno. El contenido en grasa de las pieles vacunas o cápricas es del 2-3% (peso seco) y, en parte, queda eliminada en los procesos de apelambrado, rendido y limpieza mecánica. Otros tipos de pieles lanares o porcinas contienen 10-50% de grasa natural, de la cual al menos la mitad queda en la piel después del apelambrado. Estas sustancias provocan tinciones y acabados poco homogéneos y, debido a su migración a la superficie, manchas de grasa. El proceso se puede realizar mecánicamente por prensado o químicamente por adición de disolventes orgánicos. Diseño y Gestión de Calzado Materiales: Curtidos | Página 10 Elena Soler. 3.4. CURTICIÓN. La curtición consiste en la introducción de enlaces transversales entre las cadenas proteicas, lo cual confiere a la piel propiedades tales como una alta resistencia al desgarro, al agua caliente y tacto blando al secar. La curtición puede realizarse con dos tipos de agentes en función del uso que se le de posteriormente a la piel curtida. 3.4.1. Curtición con productos Orgánicos (Vegetal). La curtición vegetal es una de las técnicas más antiguas utilizadas por el hombre. Los curtientes vegetales o taninos son producidos por diversas plantas, árboles y hongos. Entre las más utilizadas se encuentran los extractos de quebracho, pino, mimosa y castaño. Los taninos vegetales son solubles al agua, dan colores marrones y son responsables del típico olor del cuero. La entrada de los taninos hacia el interior de la piel es una operación lenta que puede durar semanas o meses cuando se realiza en tintas estáticas. Este proceso puede acelerarse utilizando la acción mecánica del bombo para facilitar la penetración de los taninos. Debido a que los taninos son productos naturales, aparecen variaciones en su composición dependiendo de las materias primas empleadas. Así, para conseguir una estructura molecular más uniforme, se empezaron a utilizar taninos sintéticos (Sintanes) que permiten obtener cueros con unas características más concretas. Los curtientes vegetales se utilizan para la fabricación de cueros para suelas, arreos, sillas de montar, cinturones, encuadernaciones, etc. Los extractos vegetales, sintanes y resinas se utilizan mucho en recurticiones o precurticiones para rellenar las partes blandas y de poca consistencia de las pieles curtidas al cromo. Las pieles con curtición vegetal alcanzan temperaturas de contracción de alrededor de los 75ºC. 3.4.2. Curtición con productos inorgánicos. Normalmente se utilizan las sales de cromo, aluminio, circonio, silicio, titanio, etc. Una característica importante de las pieles curtidas al cromo es que presentan una temperatura de contracción alrededor de los 100ºC. Un cuero curtido al cromo seco contiene alrededor del 4% de óxido de cromo, mientras que un cuero de curtición vegetal puede llegar a contener entre un 40-50% de extracto vegetal. Los cueros al cromo presentan una estructura fibrosa de gran resistencia a la tracción y al desgarro, al mismo tiempo que son suaves y flexibles. Diseño y Gestión de Calzado Materiales: Curtidos | Página 11 Elena Soler. 3.5. ESCURRIDO Y REBAJADO. La operación de Escurrido se realiza haciendo pasar el cuero a través de dos cilindros recubiertos de mangas de fieltro. La presión de los cilindros se comunica a las fibras de cuero y las obliga a expulsar el agua contenida en los espacios interfiérales. Los fieltros actúan absorbiendo el agua y la evacuan hacia el exterior. La operación del Rebajado sirve para igualar el espesor de la piel curtida y dejarla definitivamente a un grueso determinado. Después del rebajado ya no se hace ningún otro ajuste del grosor. 3.6. TINTURA. Es un proceso que consiste en la aplicación al material curtido de un tratamiento con una disolución del colorante sintético, lo que proporciona a la piel el color deseado. La tintura se lleva a cabo dentro de bombos y la duración del proceso depende del colorante, naturaleza del cuero, temperatura, acidez, etc. Otro punto importante es el contenido en grasa del cuero, si éste es elevado puede disolver los colorantes. El cuero, una vez teñido, debe ser resistente a la transpiración, migración, lavado, luz y limpieza en seco. Debido a que la piel no soporta temperaturas muy altas, nunca se obtendrán solideces de color tan altas como en textiles. 3.7. ENGRASE. Permite obtener un cuero suave y flexible, ya que la piel curtida al secarse se transforma en un material rígido. Para ello se incorporan agentes lubricantes que mantienen las fibras separadas, consiguiendo un cuero menos frágil con una mayor capacidad de alargamiento y resistencia al desgarro. Como agentes engrasantes se emplean distintos tipos de grasas y aceites. Pueden tener un origen animal (aceite de pata de buey, sebos, aceites de pescados, yema de huevo), un origen vegetal (aceites de ricino, oliva, palma, coco, cacahuete, etc.) o un origen mineral (hidrocarburos). 3.8. ESCURRIDO. Se realiza en las máquinas de escurrido comentadas anteriormente. Diseño y Gestión de Calzado Materiales: Curtidos | Página 12 Elena Soler. 3.9. ESTIRADO. Cualquier arruga o pliegue que exista en la piel quedará fijado en la operación de secado, siendo muy difícil su eliminación posterior. El objetivo de esta operación es el de alisar el grano del lado de flor, dejando la piel lo más plana posible, y eliminar de ella las marcas que hubieran podido producirse durante el escurrido. La mayoría de pieles se venden por superficie, y si la operación de estirado no se lleva a cabo correctamente puede haber una pérdida de superficie considerable. 3.10. SECADO. 3.10.1. Cámaras de secado. Es el sistema más antiguo y económico; es un secado natural al aire libre. Para evitar los problemas que puede producir la lluvia se realiza dentro de una cámara, situada en la parte alta de las fábricas y que dispone de grandes ventanales. Consiste en colgar las pieles húmedas y poner en funcionamiento los ventiladores y las baterías calefactores hasta que las pieles se hayan secado. El aire puede entrar y salir totalmente o bien tener una recirculación controlada. 3.10.2. Túnel de secado. Túnel por el cual circulan lentamente las pieles colgadas de un mecanismo transportador, mientras que el aire caliente circula perpendicularmente al recorrido de las pieles. El túnel de secado puede hallarse dividido en varias secciones, cada una de las cuales tiene su propia temperatura. Se utiliza principalmente para pieles que deben tener un tacto muy blando. Si se utilizan para cueros vegetales deben emplearse temperaturas bajas para evitar un oscurecimiento del color del cuero. 3.10.3. Secado Pasting. Consiste en pegar (con una pasta de patata o engrudo de harina) el lado de flor de una piel sobre una placa de vidrio que circulan lentamente y en posición vertical por el interior de un túnel de secado. Al final del recorrido las pieles se han secado, se arrancan del cristal, se lavan los cristales y se vuelven a pegar pieles húmedas. Se consiguen cueros muy planos, de máxima superficie, ya que el cuero no puede encogerse durante el secado por estar pegado al cristal. El grano de la flor queda muy fino. Diseño y Gestión de Calzado Materiales: Curtidos | Página 13 Elena Soler. 3.10.4. Secado Secoterm. Las pieles se pegan, por el lado flor, sobre una placa metálica por cuyo interior circula un líquido caliente. La humedad de la piel se evapora en el lado de flor y debe atravesar toda la piel para poder salir hacia el exterior. Por ello el cuero queda menos compacto que en el secado pasting. Se suele utilizar para serrajes, no siendo aconsejable para el cuero de curtición vegetal porque trabaja a temperaturas de 85 -95 ºC. 3.10.5. Secado al vacío. La piel se extiende sobre una placa horizontal calefactada, que se cierra herméticamente, realizandose un vacío para eliminar rápidamente el agua de la piel. La duración del secado dependerá del grosor de la piel y durará varios minutos. Este secado normalmente se emplea para obtener una flor más fina, colgando las pieles aún húmedas para su secado total. Se utilizan tanto para vacuna como para pieles lanares y cabrías. La temperatura de contracción del cuero es un factor importante en el secado. Conviene no alcanzar esta temperatura para evitar perjudicar el tacto o disminuir la superficie del cuero. Diseño y Gestión de Calzado Materiales: Curtidos | Página 14 Elena Soler. 4 ACABADOS DEL CUERO. 4.1. OPERACIONES MECANICAS PREVIAS. 4.1.1. Esmerilado. Se trata de frotar la superficie de la piel con un papel de esmeril. Cuando se hace por el lado flor puede servir para obtener noubuck o para eliminar defectos superficiales. Cuando se hace sobre el lado carne sirve para eliminar carne y dejar la piel mes presentable. Si se hace a fondo se obtiene un articulo tipo ante. La maquina de esmerilar consta de un cilindro metálico sobre el cual se coloca el papel de esmeril. Este esta dotado de dos movimientos simultáneos, uno circular sobre su eje y otro de vaivén. 4.1.2. Desempolvado. A continuación es necesario un desempolvado de la piel para eliminar los residuos producidos en el esmerilado. El desempolvado se realiza con máquinas de cepillo o de aire comprimido. 4.2. OPERACIONES DE ACABADO. Consiste en una serie de tratamientos con el fin de mejorar la apariencia de la superficie del cuero, uniformizar el color y el brillo y mejorar el tacto de la piel. El acabado proporciona resistencia a la lluvia, golpes, roces y a cualquier tipo de esfuerzos mecánicos externos, a la vez que da el aspecto deseable a la piel. Dependiendo del aspecto que presente la superficie de la piel y el resultado que se quiera obtener, la aplicación del acabado será distinta. Si lo que se quiere es resaltar las características de la piel se aplican capas muy finas que dan brillo y textura. Otras veces lo que se quiere es corregir las imperfecciones de la piel para lo cual se hace necesaria la aplicación de capas mas gruesas. Diseño y Gestión de Calzado Materiales: Curtidos | Página 15 Elena Soler. 4.2.1. Composición de un Acabado. Los agentes de acabado se pueden clasificar en varios grupos: - Colorantes: Son sustancias que se usan en tintura de pieles sin teñir o pieles tenidas en las que interesa igualar, avivar o corregir el color, sin ocultar el soporte (son transparentes). La tintura del acabado se diferencia de la tintura en bombo por su menor penetración y fijación. - Pigmentos: Son sustancias coloreadas, insolubles, que se usan en dispersión acuosa u orgánica. A diferencia de los colorantes, los pigmentos ocultan el aspecto del soporte. - Ligantes: Son polímetros con capacidad para formar películas y retener en ellas el resto de productos del acabado. Pueden ser de varios tipos: Proteicos, son solubles en agua, poco sensibles al calor, y no tienen brillo propio (necesitan un frote o abrillantado); (ii) Celulósicos, son insolubles en agua, proporcionan mucho brillo y son sensibles al calor; y (iii) Termoplásticos, son polímeros sintéticos con carácter termoplástico como las resinas. - Auxiliares: Son sustancias que modifican las características del ligante utilizado. Algunos de estos productos son: ceras (mejoran las propiedades de planchado), plastificantes (aumentan la flexibilidad del ligante), mateantes, rellenantes, espesantes, etc. - Disolventes: Son los que contienen los productos de acabado disueltos. Una vez aplicados se evaporan. Pueden ser disolventes orgánicos o agua. 4.2.2. Métodos de aplicación. - Felpa: La llamada felpa es una tela de raso que se ajusta a una madera con empuñadura para poder trabajar con ella. La felpa se moja en la solución de acabado, se escurre ligeramente y se aplica sobre la flor de la piel. Su acción mecánica facilita la penetración de los productos hacia el interior de la piel. Existen máquinas de dar felpa más o menos automatizadas que trabajan de forma continua y en las cuales la piel se traslada sobre una cinta transportadora de goma. - Máquina de cortina: La solución colocada en un depósito lateral se bombea a un recipiente colocado encima de unas cintas transportadoras. De la base de este recipiente, y a través de una rendija regulable, fluye la solución en forma de film continuo o "cortina" hacia otro recipiente colocado en la parte inferior. Existen dos cintas transportadoras, lo que permite que la disolución no utilizada pueda recuperarse. Diseño y Gestión de Calzado Materiales: Curtidos | Página 16 Elena Soler. Esta máquina, en una sola aplicación, puede dar al cuero un mínimo de 6-8 g/pie2 de producto, hasta un máxima de 40-50 g/pie2. Las principales aplicaciones son la obtención de cueros charol y el acabado de serrajes. - Pistolas aerográficas: Es el sistema más ampliamente utilizado y con el es posible conseguir capas muy ligeras y uniformes que realzan la calidad de la piel. El sistema consta, básicamente, de una cinta transportadora, la cabina de pulverización y el túnel de secado. La cabina de pulverización contiene las pistolas de pulverización (diámetro boquilla 0.8-1.2 Mm.). En la pulverización sale aire y pigmento pulverizado (< 5 g/pie2 en una pasada) en forma de fina neblina que no se deposita totalmente sobre la piel y que debe eliminarse mediante ventiladores hacia el exterior. El túnel de secado esta formado por diversas secciones, en cada una de las cuales se puede regular la temperatura del aire. En bastantes casos la última sección es una cámara de enfriamiento para que el acabado se enfríe y al apilar las pieles no se peguen. - Pistolas sin aire (Air-less): La disolución se somete a una elevada presión de 70 a 80 atmósferas y mediante un tubo flexible se lleva a la pistola donde se obliga a pasar por un orificio de 0.20-0.52 mm. de diámetro, saliendo hacia el exterior dispersada en forma de abanico. Este sistema se distingue del anterior en que la solución de pigmento llega a la superficie de la piel sin aire y que puede aplicarse de una sola pasada de 7-15 g/pie2. La cantidad de solución aplicada sobre la piel depende del diámetro de la boquilla y de la velocidad de la cinta transportadora. - Maquina de rodillos: La disolución se traslada a la piel por contacto directo con un cilindro metálico grabado. Al no haber pulverización, no se forma neblina y se aprovecha toda la solución. La cantidad aplicada en una sola pasada oscila entre 550 g/pie. Este sistema presenta la desventaja de ser muy sensible a las diferencias de tacto y de grueso de la piel. La máquina consta de un cilindro metálico y de una cuchilla. El espacio que queda entre el cilindro y la cuchilla se llena con la preparación del acabado. Al girar el cilindro grabado queda cubierto con una capa de acabado que luego deposita sobre la piel a la vez que puede imprimirle efectos especiales. Según la velocidad y sentido de giro del cilindro se aplicaran cantidades variables de acabado. - Otras Máquinas: Existen otra serie de maquinas que no son de aplicación pero tienen su utilización en la sección de acabados. Entre ellas podemos citar la prensa de planchar, la maquina de satinar, la de abrillantar, etc. y los secaderos que ya se han comentado anteriormente. Prensa de Planchar. Tiene por finalidad conseguir una superficie de flor lisa. Consta de dos placas entre las cuales se coloca el cuero y a las que después se aplica presión. La placa superior que esta fija y se puede calentar (60-120°C) tiene una superficie lisa y pulida, lo cual proporciona a la piel su aspecto natural, o esta grabada con diversos granos para imprimir sobre la piel una flor artificial. Diseño y Gestión de Calzado Materiales: Curtidos | Página 17 Elena Soler. Maquina de Satinar. Se utiliza para dar brillo a pieles pequeñas. La piel se prensa entre dos cilindros que giran en sentido contrario. Uno de ellos es metálico, de superficie lisa y pulida y provisto de un sistema calefactor, y el otro, sobre el que se apoya la piel, esta recubierto de un material menos rígido. Maquina de Abrillantar. Sirve para alisar el grano del lado de flor y dar un excelente brillo cuando se aplica a las pieles terminadas con ligantes proteicos. Esta operación se suele realizar en artículos como el box-calf y el tafilete. Esta maquina consta de un cilindro de vidrio que mediante un movimiento de vaivén frota la piel. Para un acabado abrillantable deben destinarse las mejores pieles, pues cualquier defecto que tengan, incluso en el lado carne, se visualiza en la flor después del abrillantado. Es una operación muy delicada en la que se obtienen acabados muy transparentes. 4.2.3. Tipos de Acabado. - Acabado Florantique: Al frotar con una cera abrasiva suave se obtiene un efecto de contraste con un excelente brillo. Primero se aplica a las pieles un fondo y una laca resistentes al frote y al final se les aplica una laca coloreada de tonalidad mas oscura que sea blanda para que al frotar se pueda eliminar parcialmente. - Acabado de Tacto graso: Son cueros en los que al doblar la piel se aclara el color de forma apreciable. Este acabado se logr a realizando una impregnación con aceites especiales y luego planchando la piel a elevada temperatura. - Acabado Cuero viejo: Se consigue aplicando a la piel un fondo más o menos p igm e n ta d o y d e spu é s un ef e cto f ue rte m en t e co nt ra st ado cu ya a d he re n cia se a mediocre. Al cepillar dicho acabado se desprende la última capa de forma irregular. Luego se fija el acabado con lacas transparentes dando la apariencia de cuero viejo. - Acabado Metalizado: Consiste en un soporte plástico sobre el que se coloca una lámina de aluminio que da el efecto de metalizado. Sobre la lámina se aplica laca coloreada que proporciona los distintos aspectos del metalizado (oro, plata, bronce, etc.). El soporte plástico se coloca sobre la piel, normalmente con la aplicación de un adhesivo, y mediante calor y presión queda fijado sobre la misma. Suelen ser acabados con una fijación débil y poco resistente a los roces. Diseño y Gestión de Calzado Materiales: Curtidos | Página 18 Elena Soler. 5 DENOMINACIONES DEL CUERO Pieles Caprinas: - Tafilete. Piel pequeña (hasta 2.5 pies 2) con poro muy fino, curtición al cromo y acabado abrillantado. - Dóngolas. Pieles de tamaño de hasta 5 pies 2 , curtición cromo y acabado abrillantado. - Cabra y Machetes. Igual que las anteriores pero de mayor tamaño. Pieles Bovinas: - Box-calf. Piel de ternera plena flor, curtida al cromo. - Vaqueta. Curtición vegetal y espesor mayor de 3 mm. - Vaquetilla. Curtición vegetal y espesor menor de 3 mm. - Rectificados. Curtición cromo con flor corregida y acabados cubrientes. Pieles Ovinas: - Napa. Piel plena flor, curtición cromo o mixta y que se caracteriza principalmente por ser muy blanda. No tiene por qué ser únicamente de origen ovino. - Metis (Molleta). Curtición mixta. Piel plena flor con acabado un poco pigmentado. - Badana. Curtición vegetal. - Merinillo. Piel de cordero con lana fina rizada. Diseño y Gestión de Calzado Materiales: Curtidos | Página 19 Elena Soler. 6 BIBLIOGRAFÍA. Tecnología Química del Cuero Gratacos, Boleda, Portavella , Adzet y Lluch 1962-BarcelonaEspaña. Los acabados del cuero. Dr. D. Enrique Gratacós. Estudio y calidad de las pieles. Jose Antonio García. Procesos de la fabricación de curtidos. Dr. D. Enrique Gratacós. (Wilson)Tecnología del Cuero. Fred O'Flaherty, William - T.Roddy, Robert M.Lollar The Chemistry and Technology of Leather. Stuart D.Graham. Biocidas en la industria del cuero. Ing.Agr.Aida M.Franel Tecnología del Cuero. Gansser. Manual del Curtidor. QF.B. Alejandra Rivero/Dr.J.F.Hernández C.I.A.T.E.G A.C. 1991 Manual de Defectos en Cuero. A.Vogelaar, A.Guiel,.Gehrke, Juarêz J.Pugen/1994MATERIA-PRIMA COURO. Magazine Leather (junio 1995) . Magazine WORLD LEATHER June/July / 1997. A.C Cicchino. A.H Abrahamovich P.R.Torres - J.L. Nuñez O.H.Prieto Mosca de los Cuernos Revista de Medicina Veterinaria Vol.75 número 3 Manual del Curtidor Dr.A.Gansser.- 4ta.Edición , ampliada. 1953 Editorial Gustavo Gili S.A. Barcelona-España Diseño y Gestión de Calzado Materiales: Curtidos | Página 20 Elena Soler. CAPAS DE LA PIEL. Diseño y Gestión de Calzado Materiales: Curtidos | Página 21 Elena Soler. PARTES DE LA PIEL. 1a) CULATA. 1b) CRUPÓN. 2) CUELLO. 3) TESTUZ. 4) FALDAS. 5) GARRAS. 6) IJADAS. Diseño y Gestión de Calzado Materiales: Curtidos | Página 22 Elena Soler. LÍNES DE GROSOR. Curvas de grosor en una piel lanar deslanada, descarnada y curtida. Los valores están representados en milímetros. En principio, esta representación de valores también se da en las pieles bovinas. Por ello luego en la fabricación de curtidos, se procura igualar los espesores en el dividido y en el rebajado, pero sin apurar el proceso, puesto que la caída de resistencia es exponencial con la disminución de espesor. Diseño y Gestión de Calzado Materiales: Curtidos | Página 23 Elena Soler. LÍNES DE RESISTENCIA. Esquema de resistencias y alargamientos según Wilson. Variaciones de resistencia a la tracción y alargamientos halladas sobre la superficie de pieles de ternera típicas. Conviene resaltar que estas resistencias, como es habitual, se dan en Kg por unidad de sección. De aquí que esta menor resistencia de los flancos no sea atribuible a la delgadez de la piel en estas parte, sino a diferencias estructurales de la misma. Diseño y Gestión de Calzado Materiales: Curtidos | Página 24 Elena Soler. LÍNEAS DE TENSIÓN. Direcciones de tensión de una piel de ternera (las flechas indican las direcciones de la misma estirabilidad). Diseño y Gestión de Calzado Materiales: Curtidos | Página 25