Mecanismo de Rueda dentada - Universidad Tecnológica de Pereira

Anuncio

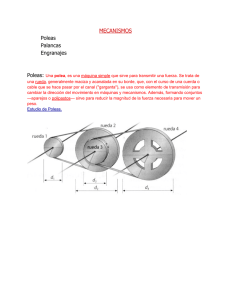

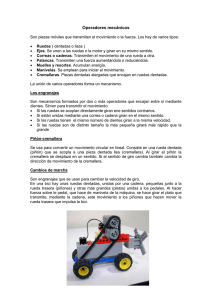

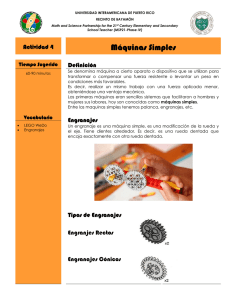

LECCIÓN No 12 ENGRANAJES 12.1 GENERALIDADES Los engranajes sirven para transmitir par de torsión y velocidad angular en una amplia variedad de aplicaciones. El engranaje cilíndrico recto, el tipo más simple, se diseña para funcionar sobre ejes paralelos. Otros tipos de engranajes como el helicoidal, el cónico y el tornillo sinfín, operan en ejes no paralelos; el engranaje helicoidal también funciona sobre ejes paralelos. Cuando los ejes se cortan, se transmite la rotación por medio de engranajes cónicos y por medio de engranajes hiperboidales y de tornillo sin fin cuando los ejes se cruzan formando cualquier ángulo. Los engranajes son uno de los más eficientes medios para la transmisión de movimiento, ya que el deslizamiento entre los dientes es limitado por el tamaño de los dientes por lo que presentan pares y fuerzas de fricción pequeñas. La utilización de los engranajes en la industria responde a las restricciones económicas que conducen a la adopción de soluciones simples con un nivel de buen comportamiento, estandarización en su cálculo y del control de su proceso de manufactura. En muchas aplicaciones en que se requiere tamaño compacto, garantizar el balanceo y la exactitud en la transmisión, los engranajes representan una buena solución de diseño. 12.2 TRANSMISIÓN DE LA ROTACIÓN ENTRE EJES Se llama transmisión mecánica a un dispositivo que transforma los parámetros de movimiento de un motor a la vez que lo transmite a los órganos de ejecución de la máquina, Fig 12.1. motor transmisión carga Fig 12.1 Sistema de transmisión La necesidad de introducir la transmisión como eslabón intermedio entre el motor y el órgano de ejecución de la máquina está unida a la solución de varios problemas técnicos. Por ejemplo, en los motores y otros medios de transporte se necesita cambiar la magnitud de la velocidad y la dirección del movimiento, en las subidas y en el arranque aumentar varias veces el momento de giro en las ruedas conductoras. El motor del automóvil por si mismo no puede cumplir con estas exigencias, ya que sólo trabajo de manera estable en un estrecho diapasón de cambios de momento y de velocidad angular. Cuando el régimen de trabajo del motor sale de este diapasón, el motor se detiene (se ahoga). De manera similar al motor de combustión interna, también tienen una mala auto - regulación muchos otros motores entre ellos la mayoría de los motores eléctricos. La concordancia del régimen de trabajo del motor con el régimen de trabajo de los órganos de ejecución de la máquina se realiza por medio de las transmisiones. En algunos casos la regulación de los motores es posible, pero inconveniente desde el punto de vista económico, ya que los motores poseen un bajo rendimiento fuera de los límites del régimen normal de trabajo. La masa y el costo del motor, a igual potencia, bajan al aumentar su velocidad de giro; resulta mejor, entonces, utilizar motores rápidos junto con una transmisión para bajar la velocidad angular, en vez de utilizar motores lentos sin transmisión. El papel de las transmisiones en la técnica moderna ha crecido al generalizarse el uso de motores más rápidos. En algunos casos utilizan las transmisiones para transformar el movimiento de giro en lineal, helicoidal, etc. LECCIÓN No 12. ENGRANAJES Una corta relación de las principales funciones de las transmisiones permite nombrar su alto significado para la técnica. Por esto se presta tanta atención a su perfeccionamiento y estudio: se amplían los límites de las potencias y velocidades transmitidas, se disminuyen sus medidas y su masa, se aumenta su fiabilidad y tiempo de servicio. La transmisión del movimiento de rotación es necesaria por motivos tales como: • La existencia de ejes no coincidentes por razones funcionales. Este es el caso de un diferencial de un vehículo con motor longitudinal, necesario para transmitir el movimiento de salida de la caja de cambios a las ruedas. • La necesidad de establecer una relación de velocidad precisa entre dos ejes. Por ejemplo, el ciclo termodinámico de un motor de 4 tiempos impone que el árbol de levas gire exactamente a la mitad de la velocidad del eje del cigüeñal. • La necesidad de invertir el sentido de giro de un eje. Es el caso del mecanismo que permite a una motonave invertir el sentido de giro de la hélice para maniobrar. • La adecuación de la velocidad del motor a las características de la carga. Por ejemplo, la turbina de un avión de turbohélice gira a una velocidad demasiada elevada para poderse conectar directamente con la hélice con un rendimiento aceptable, se ha de interponer un reductor entre ellos. Otro ejemplo es el de un aerogenerador en el que las palas giran demasiado lento para accionar al generador eléctrico, se ha de interponer un multiplicador. En la industria mecánica se usan transmisiones mecánicas, eléctricas, neumáticas y sus combinaciones. Nos concentraremos aquí en las transmisiones mecánicas. Todas las transmisiones mecánicas se dividen en dos grupos principales: transmisiones basadas en el uso de la fricción (de correa, de fricción), transmisiones basadas en el uso del engranaje (dentadas, de tornillo sin fin, de cadena y de tornillo) En cada transmisión (Fig. 11.2) se diferencian dos árboles principales: de entrada y de salida, o conductor y conducido. Entre estos dos árboles en las transmisiones con varios escalonamientos, están los árboles intermedios. ω1 Entrada P1 ω2 Transmisión T1 P2 Salida T2 Fig 12.2 Características de la transmisión Las principales características de una transmisión son, la potencia P1 en la entrada y P2 en la salida en Watios (W) ó HP); rapidez de giro, la cual se expresa por la revoluciones n1 a la entrada y n2 a la salida, (en r.p.m. ó min-1), o la velocidad angular ω1 y ω2 (en s-1). Estas características son necesarias y suficientes para realizar los cálculos de diseño de cualquier transmisión. Además de las principales existen las características complementarias: coeficiente de rendimiento mecánico η = P 2 / P 1, relación de transmisión, determinada en la dirección del flujo de la potencia : i = ω1 / ω2 = n1 / n2 12.2 UNIVERSIDAD TECNOLÓGICA DE PEREIRA – FACULTAD DE INGENIERÍA MECÁNICA Es también común usar las características complementarias en vez de las principales. Por ejemplo la transmisión puede ser determinada con la ayuda de P1, n1, i y η. Cuando i > 1, n1 > n2 la transmisión es un reductor. Cuando i < 1, n1 < n2 la transmisión es un multiplicador. Como en la mayoría de los casos la rapidez del órgano de ejecución es menor que la rapidez del motor, son más difundidos los reductores. Las transmisiones pueden tener relación constante o variable, tanto unas como las otras son comunes. La regulación de la relación de transmisión puede ser escalonada o no escalonada (llamada regulación infinita). La regulación escalonada se usa en las cajas de velocidades con ruedas dentadas, en las transmisiones por correa con poleas escalonadas etc. ; la regulación no escalonada se hace con ayuda de variadores de fricción o de cadena. El uso de uno u otro método de regulación de la relación de transmisión depende de las condiciones concretas de trabajo de la máquina servida por la transmisión. Las transmisiones mecánicas de regulación escalonada con ruedas dentadas poseen un alto desempeño y por eso se usan en el transporte y en la industria de las máquinas herramientas y semejantes. Las transmisiones mecánicas con regulación no escalonada poseen menos capacidad de carga y son menos comunes. Se usan por lo general para pequeñas potencias ( hasta 10...15 kW). La competencia a estas transmisiones la hacen las transmisiones electrónicas, e hidráulicas, las cuales permiten transmitir grandes potencias y poseer un sistema relativamente sencillo de regulación automática. Para el cálculo de transmisiones con frecuencia se usan las siguientes relaciones entre los distintos parámetros: expresión de la potencia P (en W) a través de la fuerza tangencial Ft en (en N) y la velocidad tangencial v (en m/s) de la rueda, polea, tambor, etc. P = Ft . v; expresión del momento T (en N⋅m), a través de la potencia P (en W) y la velocidad angular ω (en s-1) ; T = P / ω, donde ω = π n / 30; relación entre los pares T1 y T2 en los árboles en función de la relación de transmisión i y el rendimiento η en la dirección del flujo de potencia: T2 = T1 i η. Transmisión por fricción En algunos mecanismos usados en la técnica moderna se hace uso de las fuerzas de fricción en calidad de fuerzas impulsoras del movimiento de los eslabones o fuerzas de frenado del movimiento de los mismos. Los mecanismos en los que se utilizan las fuerzas de fricción se denominan mecanismos de fricción. En la Fig. 11.3. se muestran dos mecanismos de fricción con ruedas cilíndricas. La transmisión del movimiento de la rueda 1 a la rueda 2 se realiza por medio de la fuerza de fricción entre las superficies cilíndricas externas de las ruedas, fuerza esta causada por la presión de una rueda sobre otra con cierta fuerza. Estos mecanismos realizan transmisión del movimiento con velocidad angular constante. El centro instantáneo de giro del movimiento relativo es el punto es el punto P0 de contacto de las ruedas 1 y 2. El mecanismo mostrado en la Fig. 11.3.a es un mecanismo con contacto externo de las ruedas en el cual las velocidades angulares ω1 y ω2 de los eslabones 1 y 2 tienen signos contrarios. El mecanismo mostrado en la Fig. 11.3.b es un mecanismo con contacto interno de las ruedas en el cual las velocidades angulares ω1 y ω2 de los eslabones 1 y 2 tienen signos iguales. 12.3 LECCIÓN No 12. ENGRANAJES En la Fig 12.3 se presentan dos ruedas que giran sin deslizamiento, teniendo contacto externo, Fig 12.3.a, y contacto interno, Fig 12.3.b. En el primer caso, la distancia entre centros es igual a la suma de los radios de las ruedas; en el segundo es igual a la diferencia de sus radios. C = r1 ± r2 donde C es la distancia entre centros y r1 y r2 los radios de las ruedas de fricción 1 y 2, correspondiendo el signo positivo a las ruedas de contacto externo y el negativo a la de contacto interno. ω2 ω1 ω1 ω2 P0 O1 O2 P0 v P0 v P0 r1 O1 O2 r2 r2 r1 a) Contacto externo b) Contacto interno Fig 12.3 Ruedas de fricción En el punto de contacto P0 las ruedas poseen una velocidad común vP0 igual a vP0 = ω1 r1 = ω2 r2, La relación de transmisión para este tipo de mecanismos es i12 = ω1 n1 r = =∓ 2 , ω2 n2 r1 donde n1 y n2 son la rapidez de giro de las ruedas 1 y 2, el signo superior se refiere al contacto externo y el inferior al interno. Las ruedas de fricción cónicas representan por lo general dos conos truncados 1 y 2 (Fig. 11.4), los ejes de rotación A y B de estos conos se intersecan en el punto O. El contacto de las ruedas tiene lugar por una generatriz común. Con ayuda de fuerzas de fricción es posible llevar a cabo el giro de estas ruedas bajo velocidades angulares ω1 y ω2. La relación de transmisión de los conos de fricción es igual i12 = ω1 n1 r2 sin δ 2 = = = ω2 n2 r1 sin δ1 donde n1 y n2 son la rapidez de giro de las ruedas 1 y 2 . 12.4 UNIVERSIDAD TECNOLÓGICA DE PEREIRA – FACULTAD DE INGENIERÍA MECÁNICA P0 δ2 B r2 ω2 ω2 B r1 A P0 δ1 δ2 0 ω1 0 r2 ω1 r1 δ1 A a) Contacto externo b) Contacto interno Fig 12.4 Conos de fricción Si el ángulo δ = δ1 + δ2 entre los ejes 1 y 2 es igual a 90° i12 = ω1 n1 r2 = = = tan δ1 = cotan δ2 ω2 n2 r1 Para las ruedas con contacto interno δ siempre es menor que 90°. La forma y el material de las ruedas de una transmisión por fricción están determinadas por su destinación y su esquema constructivo. Las principales exigencias hacia el material de las ruedas de fricción son la resistencia al desgaste de la superficie (esto determina la vida útil de la transmisión), un coeficiente de rozamiento alto (lo que determina una menor fuerza de presión entre las ruedas), un módulo de elasticidad alto (esto ayuda a la disminución de las pérdidas por fricción debidas al deslizamiento elástico; estas pérdidas están condicionadas por las medidas del área de contacto). La selección del material para las ruedas en cada caso concreto se determina por las particularidades del trabajo de cada transmisión. Las combinaciones de materiales más difundidas para las ruedas de fricción son: acero templado sobre acero templado; acero sobre plástico; acero o fundición sobre cuero, asbesto prensado o caucho con lona. El par que se puede transmitir utilizando ruedas o conos de fricción es proporcional a la presión de contacto y al radio de la rueda. En la mayoría de las aplicaciones, para transmitir el par necesario con ruedas de fricción sería necesaria una presión superior a la admisible o una radio muy grande, de manera que las ruedas de fricción no son una solución adecuada. Es preferible transmitir el par por medio de fuerzas normales entre superficies, lo que hace necesario la utilización de dientes en las ruedas. Otra solución es utilizar son las poleas con correas o las ruedas con cadenas. 12.3 ENGRANES En la transmisión entre dos ejes en la que se requiera una relación de velocidad exacta o una fuerza o potencia altas es preferible utilizar ruedas dentadas en lugar de los discos o conos de fricción. La fuerza de contacto en las ruedas dentadas es normal al diente en el punto de contacto, y no tangencial como en los cuerpos de fricción, por lo que los esfuerzos de contacto son menores. A fin de obtener soluciones viables para la transmisión del movimiento entre ejes mediante dientes, se confía la transmisión de movimiento a una pareja de dientes nada más durante una pequeña fracción de vuelta. Para garantizar la continuidad en la transmisión se dispone de una sucesión de parejas de perfiles uniformemente espaciados de manera que, antes que el punto de contacto abandone la superficie física de un par de dientes, se inicie el contacto con la siguiente. Los mecanismos dentados son los más usados para las transmisiones en las máquinas. En la Fig. 11.5 se muestran tres mecanismos dentados de tres eslabones, compuesto de las ruedas cilíndricas dentadas 1 y 2. 12.5 LECCIÓN No 12. ENGRANAJES Cada eslabón es un cilindro circular, en la superficie del cual se han tallado dientes. Dos ruedas dentadas que transmite el movimiento por el contacto de dientes forman una transmisión dentada. ω1 r2 r1 O1 ω2 O2 P a) Ruedas dentadas externas ω1 ω1 ω2 r1 O2 r1 P O1 O1 P r2 b) Contacto interno c) Rueda cremallera d) Ruedas cónicas e) Corona y tornillo sin fin Fig 12.5 Ruedas dentadas 12.6 v2 UNIVERSIDAD TECNOLÓGICA DE PEREIRA – FACULTAD DE INGENIERÍA MECÁNICA En la Fig. 11.5a se muestra un mecanismo con engranaje externo. Las velocidades angulares ω1 y ω2 tienen signos contrarios. En la Fig. 11.5.b se muestra un mecanismo con engranaje interno, las velocidades angulares ω1 y ω2 de las ruedas 1 y 2 tienen signos iguales. En la Fig. 11.5.c se muestra un mecanismo de engranaje con cremallera en el cual la rueda 2 tiene forma de cremallera recta. De los cursos de mecánica se conoce que el movimiento complejo de un cuerpo rígido (en nuestro caso un eslabón de un mecanismo) puede ser representado en cada momento como el giro alrededor de un punto denominado centro instantáneo de giro, punto P en la Fig. 11.5. Si observamos el movimiento del eslabón como relativo con respecto a otro eslabón móvil, podemos también determinar el centro instantáneo de giro en el movimiento relativo de los dos eslabones observados. Denominaremos centroide al lugar geométrico de los centros instantáneos de giro. De la misma manera se puede definir los centroides en el movimiento relativo de dos eslabones. Como se dijo, en los mecanismos de transmisión de fricción estudiados, el centro instantáneo de giro es el punto de contacto que pertenece a la superficie de las ruedas. Es decir, las superficies de contacto son al mismo tiempo los centroides en el movimiento relativo de las ruedas. En las Fig. 11.5.a y 11.5.b se muestran mecanismos de ruedas dentadas cilíndricas en los cuales los radios r1 y r2 son los radios de los centroides en el movimiento relativo de los eslabones 1 y 2; y el punto P (contacto de los dos eslabones) es el centro instantáneo de giro en el movimiento relativo. Si, como ya se dijo, en los mecanismos de transmisión de fricción los centroides son dos ruedas lisas cilíndricas, en los mecanismos de transmisión dentada para transmitir el movimiento se cuenta con dientes, cuyo perfiles representan curvas con determinadas propiedades (se desplazan mutuamente por el contorno de la otra). Como se puede observar en las Fig. 11.5.a y 11.5.b parte del perfil de los dientes se ejecuta fuera de los límites de los centroides de radio r1 y r2 y parte dentro de los centroides. Las circunferencias de radios r1 y r2 se denominan comúnmente circunferencias primitivas. 12.4 PERFILES CONJUGADOS Dos perfiles planos k1 y k2 que forman un par superior plano y giran, respectivamente, alrededor de los puntos O1 y O2 se denominan conjugados y se dice que cumplen la condición de engranaje si mantienen constante la relación de transmisión i12 = ω1 / ω2. El centro instantáneo de rotación relativo entre ambos sólidos se encuentra en la intersección de la línea de centros y la línea de presión, Fig 12.6. A O1 t k1 φ rb1 2 n P r2 a,b r1 ω1 n 1 O2 ω2 t B pv, O2 rb2 k2 a) Perfiles conjugados b) plano de velocidades Fig 12.6 Condición de engranaje Para obtener la relación de transmisión, se traza los vectores normal y tangente, n y t, de los perfiles k1 y k2 en el punto de contacto. El mecanismo de barras equivalente es dado por O1ABO2 mostrado en la Fig. 11.6.a. Tomando como conductor el eslabón O1A planteamos las ecuaciones para construir el plano de velocidades del mecanismo. vB = vA + vBA , vB = vO2 + vBO2 12.7 LECCIÓN No 12. ENGRANAJES Del plano se deduce, como es evidente, que vB = vA De otro lado vA = ω1 ⋅ rb1 y vB = ω2 ⋅ rb2 De donde ω1 ⋅ rb1 = ω2 ⋅ rb2 De donde obtenemos la relación de transmisión como i12 = ω1 rb2 = ω2 rb1 (1.16) De los triángulos semejantes O1AP y O2BP tenemos rb2 rb1 = O2 B r2 O2 P = = O1 A r1 O1 P La fórmula (1.16) toma entonces la forma definitiva i12 = ω1 O2 P r2 = = ω2 O1 P r1 (1.17) La igualdad (1.17) se llama el teorema fundamental del engranaje. Este teorema puede ser formulado así: La normal en el punto de contacto de los elementos de un par superior divide la línea de centros en partes, inversamente proporcionales a las velocidades angulares. El punto P, que es el centro instantáneo de giro en el movimiento relativo, se denomina polo de engranaje. Cuando la relación de transmisión i12 es variable, el polo de engranaje P ocupa a lo largo de la línea de centros O1O2 posiciones variables. Para que la relación de transmisión i12 sea constante el polo de engranaje debe ocupar siempre la misma posición sobre la línea O1O2. El lugar geométrico de los puntos que va ocupando el punto de contacto C a medida que los perfiles van girando se denomina línea de engrane. En el estudio de los engranajes, la orientación de la línea de engrane suele caracterizarse mediante el ángulo φ de presión que forma la línea de presión con la perpendicular a la línea de centros. 12.5 PERFIL DE EVOLVENTE La forma de la curva más comúnmente usada dada a los dientes de los engranes es la que se conoce como la evolvente de un círculo. En la Fig 12.8.a se presenta un círculo alrededor del cual se tiene una cuerda fina inextensible. Al desenrollar la cuerda del cilindro, manteniendo tensa la cuerda, se obtiene la curva evolvente de la trayectoria que genera el extremo de la cuerda. Otra forma de considerar la curva evolvente es basada de la trayectoria que genera el punto de una línea recta al girar sin deslizar sobre un cilindro. Al desenrollar la cuerda siempre será tangente al cilindro, el centro de la curvatura de la curva generada está en el punto de tangencia de la cuerda con el cilindro y la tangente a la evolvente es siempre tangente a la cuerda, cuya longitud es el radio de curvatura instantáneo de la curva evolvente. 12.8 UNIVERSIDAD TECNOLÓGICA DE PEREIRA – FACULTAD DE INGENIERÍA MECÁNICA 1' a 2' ω1 3' O1 1 2 r1 P perfil de diente φ ω2 φ rb2 O2 r2 C rb1 3 a) Desenrollar la cuerda de un cilindro b) Engrane de 2 perfiles de evolvente Fig 12.8 Perfil de evolvente Para entender su generación, también se puede imaginar dos ejes, 1 y 2 de la Fig 12.8.b, con cierta relación de transmisión. Los dos rodillos tienen un hilo que, sin deslizar, se va enrollando en un rodillo y desenrollando del otro. Los radios rb1 y rb2 de los rodillos se denominan radios base y determinan la relación de transmisión, i12 = ω1 / ω2. A continuación se elige un punto C, fijo al hilo, y se observa su trayectoria en las referencias solidarias en cada una de los rodillos, esta trayectoria observada en su respectiva referencia genera las curvas del perfil evolvente. Este punto siempre tiene, en las referencias solidarias a las poleas, velocidad perpendicular al hilo y, por tanto, las trayectorias del punto respecto a estas referencias, en todo momento, perpendiculares al hilo y tangentes entre sí en el punto C. El par superior formado por los perfiles definidos de las curvas dibujados por el trazador genera exactamente el mismo movimiento que el hilo. 12.6 TERMINOLOGÍA Para construir los perfiles conjugados de los dientes, es necesario tener dados los centroides en el movimiento relativo de las ruedas a proyectar. Entonces los perfiles de los dientes, los cuales representan curvas (las cuales se contornean mutuamente), pueden ser construidas como se mostró arriba, si se dan como datos de partida o los puntos de la línea de engranaje, o la configuración de uno de los perfiles. ¿Qué consideraciones deben seguirse para escoger estos datos? Para escoger estos datos en la práctica hay que hacer uso de consideraciones de índole cinemático, dinámico, tecnológico y por último de explotación. Las consideraciones cinemáticas consisten en que los perfiles de los dientes conjugados deben ser construidos por medio de construcciones geométricas sencillas y cumplan con la condición i12 = const. Las consideraciones de índole dinámico son múltiples, algunas son: es necesario procurar que cuando la transmisión transmita una potencia constante, la presión sobre los dientes y los apoyos del mecanismo sean constantes en dirección y magnitud; que los dientes posean una forma que ayude a que la resistencia mecánica de los dientes sea alta y que el desgaste de los dientes sea el mínimo. Las consideraciones de índole tecnológico son básicamente que los perfiles de los dientes sean fácilmente manufacturados con las máquinas herramientas disponibles. Las consideraciones de explotación son: que el mecanismo posea un vida útil lo suficientemente larga; que la transmisión sea silenciosa y trabaje sin golpes y que sea fácilmente ensamblada y desmontada. Por último es muy importante la consideración, de que si una o las dos ruedas se desgastan puedan ser sustituidas por nuevas. Esta condición se denomina intercambiabilidad de las ruedas dentadas. En la producción en serie de engranajes la condición de intercambiabilidad se cumple estableciendo estándares para las formas y las medidas de las ruedas. 12.9 LECCIÓN No 12. ENGRANAJES Es por esto que aunque teóricamente se pueda construir un mecanismo dentado con los más diversos perfiles de dientes, en la práctica la selección de los perfiles está limitada por las consideraciones arriba descritas. Como consecuencia de lo anterior en la industria se utilizan sólo unos cuantos tipos de curvas en calidad de perfiles para los dientes. De estas curvas nos detendremos a analizar la llama evolvente de la circunferencia (propuesta por Euler en 1760), el cual es el principal tipo de curva que se aplica en los mecanismos de dientes modernos. Antes de pasar al estudio de los perfiles de dientes de evolvente, definiremos algunos términos usados en los engranajes. Los centroides de las ruedas dentadas cilíndricas, Fig 12.7, se llaman circunferencias primitivas. El arco de circunferencia primitiva que comprende un diente (sin la cavidad) se llama ancho primitivo del diente o simplemente ancho del diente y se designa con t. El arco de circunferencia primitiva que comprende una cavidad (distancia entre dos dientes vecinos) se llama ancho primitivo de la cavidad o simplemente ancho de la cavidad y se designa con e. El arco de circunferencia primitiva que comprende un ancho primitivo del diente y un ancho primitivo de la cavidad se paso sobre la circunferencia primitiva o simplemente paso circular y se designa con p. De esta manera el paso circular p es igual p = t + e. Cuando se transmite un movimiento continuo entre dos ruedas conjugadas el paso circular de ellas es igual. Como se dijo antes la relación de transmisión se expresa en función de los radios de las circunferencias primitivas i12 = ω1 r2 = ω2 r1 donde r1 y r2 son los radios primitivos de las ruedas. Teniendo en cuenta las definiciones anteriores los perímetros de las circunferencias primitivas son 2π r1 = z1 p y 2π r2 = z2 p (1.18) Sustituyendo estos valores en la expresión de la relación de transmisión, podemos expresar la relación de transmisión en función del número de dientes de las ruedas i12 = ω1 r2 z2 = = ω2 r1 z1 De la fórmula (1.18) se deduce que el paso p sobre la circunferencia primitiva es: p= 2π r1 2π r2 = . z1 z2 Aquí se ve, que el paso del engranaje siempre se expresa a través del radio o a través del diámetro por medio de un número irracional, ya que en la parte derecha de esta expresión está el número transcendente π. Esto dificulta la selección de medidas para las ruedas dentadas cuando se proyectan y su medición práctica. Por eso, para determinar las principales medidas de las ruedas dentadas en calidad de unidad principal se ha definido cierto parámetro denominado módulo del engranaje. El módulo de engranaje se mide en milímetros y se representa con la letra m. La magnitud del módulo es m= p π 12.10 (1.19) UNIVERSIDAD TECNOLÓGICA DE PEREIRA – FACULTAD DE INGENIERÍA MECÁNICA rb2 PIÑÓN r1 02 rd1 hd ra1 ha rb2 φ D I12 C B C h A ángulo de presión φ círculo primitivo p línea de presión φ rb1 r1 hd ha rd1 t ra1 01 círculo base e RUEDA pb rf círculo de dedendum Fig 12.7 Terminología 12.11 círculo de addendum LECCIÓN No 12. ENGRANAJES Los dientes de las ruedas dentadas se tallan en máquinas herramientas especiales con una herramienta de corte cuyas medidas y forma dependen de la magnitud del módulo. Para disminuir la nomenclatura de herramientas en las fábricas se han estandarizado dos series preferidas de módulos. En la primera serie preferida están los siguientes módulos en mm: 0,05; 0,06; 0,08; 0,1; 0,12; 0,15; 0,2; 0,25; 0,3; 0,4; 0,5; 0,6; 0,7; 0,8; 0,9; 1,0; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; 60; 80; 100. La segunda serie es la de los números intermedios de la primera serie, por ejemplo 3,5; 4,5; 5,5; 7; 9; 11 etc. El perfil de cada diente tiene una parte que sobresale a la circunferencia primitiva y que se denomina cabeza primitiva del diente; y una parte que se encuentra dentro de la circunferencia primitiva, denominada base primitiva del diente. Como todas las dimensiones de los dientes de la rueda son iguales, entonces todas las cabezas de los dientes de un engranaje externo están limitadas desde afuera por la circunferencia de cabeza de radios ra1 y ra2; y todas las bases de los dientes están limitadas por la circunferencia de pie de diente o dedendum, de radios rd1 y rd2. La distancia entre la circunferencia de cabeza y la circunferencia primitiva, medida a lo largo de un radio, se denomina altura de cabeza primitiva del diente y se representa por ha, Fig 12.7 (también se denomina adendo). La distancia entre la circunferencia de base y la circunferencia primitiva, medida a lo largo de un radio, se denomina altura de base primitiva del diente y se representa por hd (también se denomina dedendo). De esta manera, la altura total de diente h es h = h a + h d. Las medidas de los dientes se pueden expresar como funciones del módulo; miremos: Según la fórmula (1.18) 2π r1 = z1 p y 2π r2 = z2 p Los diámetros primitivos se pueden calcular como d1 = 2 r1 = p z1 = mz1 , π (1.20) p d 2 = 2 r2 = z2 = mz2 , π La altura del diente ha por lo general se toma como ha= m, y la altura del pie del diente hd, se toma por lo general hd =1,25 m. Entonces los diámetros da1 y da2 de las circunferencias de cabeza se pueden calcular como da1 = d1 + 2 ha = m z1 + 2 m = m (z1 + 2) (1.21) da2 = d2 + 2 ha = m z2 + 2 m = m (z2 + 2) Los diámetros dd1 y dd2 de las circunferencias de pie del diente o dedendum correspondientemente, serán iguales a dd1 = d1 - 2 hd = m z1 - 2,5 m = m (z1 - 2,5) (1.22) dd2 = d2 + 2 hd = m z2 - 2,5 m = m (z2 - 2,5) 12.12 UNIVERSIDAD TECNOLÓGICA DE PEREIRA – FACULTAD DE INGENIERÍA MECÁNICA La distancia C entre los centros O1 y O2 de las ruedas, también puede ser expresada en función del número de dientes y el módulo del engranaje C= d1 d 2 m z1 m z2 m + = + = ( z1 + z2 ) 2 2 2 2 2 (1.23) Las variables son: r1 y r2 radios de los círculos primitivos, rb1 y rb2 radios de los círculos base, p y pb paso circular y paso base, t espesor del diente, φ ángulo de presión Tabla No 12.1 Posición relativa de los ejes Relación de transmisión Tipos de engranajes Paralelos 1a8 (máximo: 10) - Engranajes simples: Engranaje exterior, interior, engranaje con rueda intermedia - Ejes coaxiales: Tren planetario Engranajes simple en serie Trenes planetarios simples en serie Tren planetario especial Engranaje simple Engranaje cónico y engranaje paralelo en serie Engranaje cónico o e sinfín y engranajes paralelos en serie Engranaje helicoidal para cargas leves Engranaje corona - sinfin Engranaje corona – sin fin y engranajes paralelo en serie Engranajes corona – sin fin y engranajes paralelos en serie >8 Concurrentes 1a6 6 a 40 > 40 Perpendiculares pero no concurrentes 1 a 20 20 a 60 60 a 250 > 250 Fuente: Henriot, 1968 12.7 TRENES DE ENGRANAJES Un tren es una serie de cilindros o de conos rodantes, engranes, poleas, o disposiciones similares que sirven para transmitir potencia de un eje a otro. La necesidad de utilizar más de un engranaje puede quedar justificada por los motivos siguientes: • • • • • Obtención de una relación de transmisión muy alta. En el caso de obtener un reductor 1/20 de ejes paralelos, la relación de transmisión está fuera de rango aconsejable con un único engranaje. Necesidad de disponer de una gama de relaciones de transmisión. Es el caso de una caja cambios de un vehículo. Limitaciones del espacio disponible. Si se necesita transmitir el movimiento entre dos ejes paralelos muy alejados utilizando solo dos ruedas dentadas, éstas tendrían un tamaño excesivo. Transmisión del movimiento de un eje a diversos, simultáneamente. Por ejemplo, el motor paso a paso de un reloj mecánico acciona simultáneamente las tres agujas que señalan los segundos, minutos y horas. Obtención de un mecanismo con más de un grado de libertad. Es el caso del diferencial empleado en los automóviles. Existen 3 configuraciones de los trenes de engranajes: Tren simple, tren compuesto y tren planetario. 12.13 LECCIÓN No 12. ENGRANAJES 12.7.1 TREN SIMPLE Un tren de engranajes es un conjunto de dos o más ruedas dentadas conectadas. El tren de tipo simple es aquel en el que cada eje tiene sólo una rueda dentada, constituye el tren más básico, Fig 12.9. La relación de velocidad del engranaje se encuentra desarrollando la relación de transmisión entre cada par de ruedas. ω2 ω3 ω1 O1 ω4 O4 O3 O2 N3 N1 N4 N2 Fig 12.7 Tren de engranaje simple i14 = ω1 ω1 ω2 ω3 z2 z3 z4 z = = − − − = − 4 ω4 ω2 ω3 ω4 z1 z2 z3 z1 o en términos generales, la relación de transmisión de un tren simple es dada por la relación entre el número de dientes de la última y la primera rueda dentada. El signo se obtiene observando el sentido de giro de ambas ruedas, siendo positivo si giran en el mismo sentido. 12.7.2 TREN COMPUESTO Para obtener una relación de transmisión mayor que 10:1, con engranajes rectos, helicoidales o cónicos, o una combinación de ellos, se necesita de un tren de engranajes compuesto o un tren planetario. Un tren compuesto es aquel en que al menos un eje tiene más de una rueda dentada. En el tren compuesto mostrado en la Fig. 11.8, las ruedas dentadas 2 y 3 están fijos sobre el mismo eje y tienen la misma velocidad angular. ω4 ω2 ω1 3 O1 O2 O3 N3 N1 N4 N2 Fig. 11.8 Tren de engranaje compuesto La relación de transmisión es ahora: 12.14 UNIVERSIDAD TECNOLÓGICA DE PEREIRA – FACULTAD DE INGENIERÍA MECÁNICA i14 = ω1 ω1 ω3 z2 z4 z z = = − − = − 2 4 ω4 ω2 ω4 z1 z3 z1 z3 Se puede considerar que la rueda 1 impulsa a la rueda 2, que la rueda 3 impulsa a la rueda 4 con lo que se obtiene una expresión general del tren compuesto i= ωent producto del número de dientes de las ruedas impulsadas =± ωsal producto del número de dientes de las ruedas motoras El signo de la relación de transmisión depende del sentido de giro de la rueda conducida con respecto al sentido de la conductora. Ejemplo 12.1 En la Fig 12.9 se presenta una combinación de tren compuesto y de tren simple. Los diámetros de las ruedas dentadas son d1 = 175 mm, d2 = 375 mm, d3 = 225 mm, d4 = 750 mm, d5 = 225 mm, d6 = 400 mm, la velocidad angular de la rueda 1 es ω1 = 5 rad/s en sentido horario. Determine la velocidad y dirección de rotación de las ruedas 5 y 7. ω1 3 1 2 5 4 6 Fig 12.9 Ejemplo de tren simple y compuesto En el tren de engranajes compuestos entre las ruedas 1 y 4, la entrada es desde la rueda 1 y la salida es la rueda 4, la relación de velocidades angulares es: ω 4 z1 z 3 d1d 3 175 ⋅ 225 = = = = 0,14 ω1 z 2 z 4 d 2 d 4 375 ⋅ 750 Por lo tanto, ω4 = 0,7 rad/s en sentido horario. En el tren simple entre las ruedas 4 y 6, la relación de velocidades angulares es: ω 6 z 4 d 4 750 = = = = 1,875 ω 4 z 6 d 6 400 Por lo tanto, ω6 = 1,3125 rad/s en sentido horario. 12.7.3 TREN DE ENGRANAJES PLANETARIOS O EPICÍCLICOS Un tren planetario es un mecanismo de dos 2 grados de libertad en el que alguna rueda no gira alrededor de un eje fijo. Un tren planetario se dice que es simple si consta de 2 ruedas y un brazo porta-satélites coaxiales. Los satélites forman un tren de ejes fijos al brazo y transmiten el movimiento entre las dos ruedas coaxiales. La Fig 12.10 muestra un tren de engranajes planetario, en el que la rueda dentada 1 recibe el nombre de planeta o planetario, la rueda 2 recibe el nombre de satélite. El brazo 3 mueve al satélite alrededor del planeta que es una rueda dentada con centro de rotación fijo. 12.15 LECCIÓN No 12. ENGRANAJES ω1 planeta satelite brazo O1 3 B N1 ω2 ωb N2 Fig 12.10 Engranaje planetario o epicíclico Si se analiza el sistema desde el brazo, no es más que un tren fijo. Tomando el mismo convenio de signos para las velocidades angulares absolutas de los 3 elementos, se obtiene: i12 = ω1b ω1 − ωb z = =− 2 ω2b ω2 − ωb z1 Ejemplo 12.2 En la Fig 12.11 se muestra un engranaje planetario y su representación simbólica. El número de dientes de cada rueda es: z1 =18, z2 = 24, z3 = 18, z4 = 42, z5 = 20, z6 = 40. La rueda 2 y el brazo son solidarios y giran sobre unos cojinetes instalados en el eje B, la rueda 3 es solidaria con este eje. El eje A gira a 200 min-1 en sentido antihorario al ser observado desde la parte superior. Determine la velocidad angular del eje C si el eje B gira a 500 min-1 en sentido antihorario al ser observado desde la parte superior. A B 2 2 1 b 4 A B 4 1 brazo 3 3 6 5 6 5 C C Fig 12.11 Ejemplo de tren planetario La velocidad angular del brazo se obtiene al analizar el tren simple entre las ruedas 1 y 2. La relación de velocidades angulares entre estas ruedas es dado por la siguiente expresión: n2 z =− 1 n1 z2 En este ejemplo, se considera positivo en sentido antihorario. La velocidad angular de la rueda 2, es: n 2 = nb = − 18 200 = −150 min −1 24 12.16 UNIVERSIDAD TECNOLÓGICA DE PEREIRA – FACULTAD DE INGENIERÍA MECÁNICA El signo negativo indica que la rueda 2 y el brazo giran en sentido horario. El tren planetario está compuesto por las ruedas 3, 4, 5 y 6, y por el brazo solidario a la rueda 2. Considerando la rueda 3 como la rueda conductora y la 6 como la conducida, se obtiene la siguiente relación de transmisión: i= n3b n3 − nb 42 ⋅ 40 14 = = = n6 b n6 − nb 18 ⋅ 20 3 La velocidad angular del eje C coincide con la velocidad angular de la rueda 6. De la anterior relación es posible obtener esta velocidad: n 6 = n b + (n 3 − n b ) / i = −150 + (500 − ( −150 ) ) /(14 / 3) = −10,71min −1 Ejemplo 12.3 En la Fig 12.12 se presenta una transmisión compuesto por dos trenes planetarios. El primer tren comprende el brazo y las ruedas 2, 3, 4 y la corona 1 que es fija, el segundo tren está compuesto por las ruedas 2, 3, 4 y 5. Si la velocidad angular de la rueda 2 es ω2 = 3 rad/s en sentido horario, observado desde la izquierda, determine la velocidad angular de la rueda 5. 1 (80) 3 (32) b En esta transmisión se requiere analizar el primer tren planetario ya que la corona es fija con lo que es posible determinar la velocidad angular del brazo. i 21 = 4 (22) 2 (26) 5 (36) ω 2b ω 2 − ω b 32 ⋅ 80 640 = =− =− ω1b ω1 − ω b 26 ⋅ 22 143 Tendiendo en cuenta que ω1 = 0 y después de agrupar términos, se obtiene ωb = ω2 1 − i 21 = 3 rad / s = 0,548 rad / s 1 − (−640 / 143) Fig 12.12 Tren planetario doble La velocidad angular del brazo es en el mismo sentido de la velocidad angular de la rueda 2. Con este dato, es posible calcular la velocidad angular de la rueda 5. La relación de transmisión del segundo planetario es: i 25 = ω 2b ω 2 − ω b 32 ⋅ 36 288 = = = ω 5b ω 5 − ω b 26 ⋅ 22 143 La velocidad angular de la rueda 5 es: ω5 = ωb + ω2 − ωb i 25 = 0,548 + 12.17 2 − 0.548 = 1,269 rad / s 288 / 143 LECCIÓN No 12. ENGRANAJES PROBLEMAS 12.1 En la Fig. P12.1 se muestra un tren de engranajes compuesto, planetario de varias etapas en la que se indica el número de dientes de cada rueda dentada. El eje de motor sirve de apoyo para las ruedas 4 y5, la rueda 1 y el brazo son fijos al eje del motor. Determine la velocidad angular de la rueda 8 si el motor gira a 1700 min-1 en sentido antihorario. 2 (40) 3(20) 8 (72) 6 (12) 7 (12) motor brazo 1 (15) 4 (35) 5 (48) Fig. P.12.1 Tren compuesto y planetario 12.2 En el mecanismo de la Fig. P.12.2, se representa una transmisión en el que el eje de entrada es el eje solidario con la ruedas 1 y 9; observado desde la derecha gira en sentido contrario a las manecillas del reloj con una velocidad angular de 10 rad/s. Determine la velocidad angular y el sentido de giro de la rueda 11. El número de dientes de las ruedas son z1 = 20, z2 = 40, z3 = 30, z4 = 40, z5 = z7 = 44, z6 = 20, z8 = 30, z9 = 100, z10 es un tornillo sin fin de doble entrada a izquierda, z11 = 60. 11 3 4 5 8 6 10 7 2 1 9 12.5 La velocidad angular del eje C es 10 rad/s en sentido horario visto desde la izquierda, y el eje B gira a 12,5 rad/s en sentido antihorario. Determine la velocidad angular del eje A. El número de dientes de las ruedas son: z1 = 40, z2 = 20, z3 = 36, z4 = 12, z5 = 16, z6 = 64. 12.18 UNIVERSIDAD TECNOLÓGICA DE PEREIRA – FACULTAD DE INGENIERÍA MECÁNICA 2 C 5 4 1 6 3 7 A B 12.19