fundiciones esferoidales de espesores delgados

Anuncio

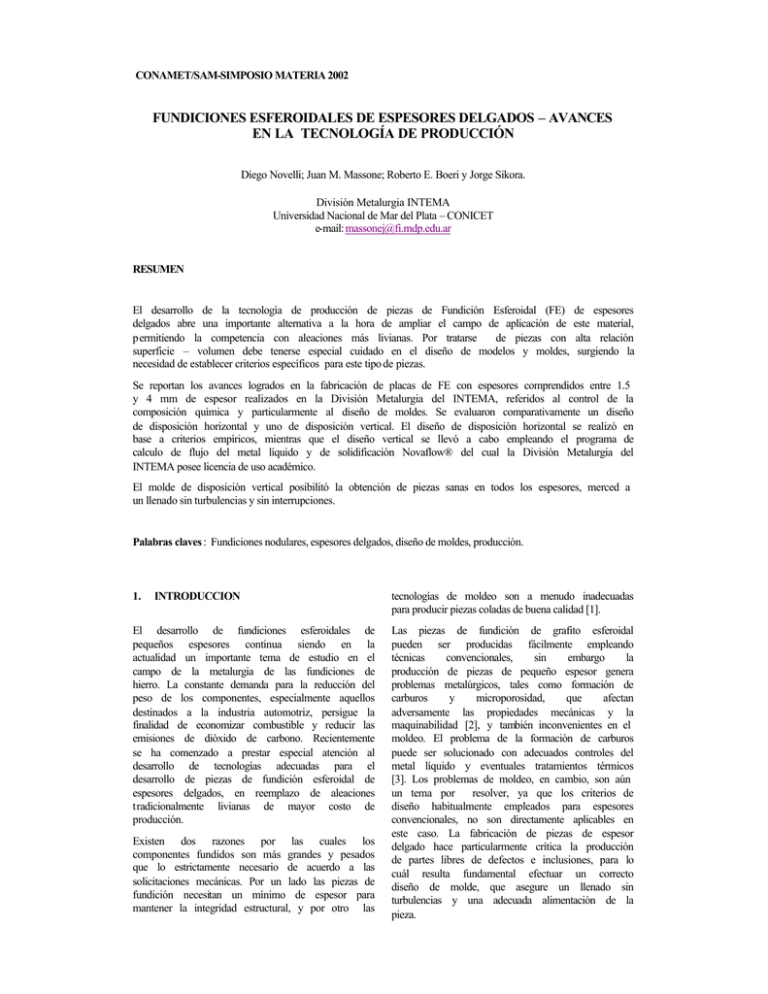

CONAMET/SAM-SIMPOSIO MATERIA 2002 FUNDICIONES ESFEROIDALES DE ESPESORES DELGADOS – AVANCES EN LA TECNOLOGÍA DE PRODUCCIÓN Diego Novelli; Juan M. Massone; Roberto E. Boeri y Jorge Sikora. División Metalurgia INTEMA Universidad Nacional de Mar del Plata – CONICET e-mail: massonej@fi.mdp.edu.ar RESUMEN El desarrollo de la tecnología de producción de piezas de Fundición Esferoidal (FE) delgados abre una importante alternativa a la hora de ampliar el campo de aplicación de permitiendo la competencia con aleaciones más livianas. Por tratarse de piezas con superficie – volumen debe tenerse especial cuidado en el diseño de modelos y moldes, necesidad de establecer criterios específicos para este tipo de piezas. de espesores este material, alta relación surgiendo la Se reportan los avances logrados en la fabricación de placas de FE con espesores comprendidos entre 1.5 y 4 mm de espesor realizados en la División Metalurgia del INTEMA, referidos al control de la composición química y particularmente al diseño de moldes. Se evaluaron comparativamente un diseño de disposición horizontal y uno de disposición vertical. El diseño de disposición horizontal se realizó en base a criterios empíricos, mientras que el diseño vertical se llevó a cabo empleando el programa de calculo de flujo del metal líquido y de solidificación Novaflow® del cual la División Metalurgia del INTEMA posee licencia de uso académico. El molde de disposición vertical posibilitó la obtención de piezas sanas en todos los espesores, merced a un llenado sin turbulencias y sin interrupciones. Palabras claves : Fundiciones nodulares, espesores delgados, diseño de moldes, producción. 1. INTRODUCCION El desarrollo de fundiciones esferoidales de pequeños espesores continua siendo en la actualidad un importante tema de estudio en el campo de la metalurgia de las fundiciones de hierro. La constante demanda para la reducción del peso de los componentes, especialmente aquellos destinados a la industria automotriz, persigue la finalidad de economizar combustible y reducir las emisiones de dióxido de carbono. Recientemente se ha comenzado a prestar especial atención al desarrollo de tecnologías adecuadas para el desarrollo de piezas de fundición esferoidal de espesores delgados, en reemplazo de aleaciones tradicionalmente livianas de mayor costo de producción. Existen dos razones por las cuales los componentes fundidos son más grandes y pesados que lo estrictamente necesario de acuerdo a las solicitaciones mecánicas. Por un lado las piezas de fundición necesitan un mínimo de espesor para mantener la integridad estructural, y por otro las tecnologías de moldeo son a menudo inadecuadas para producir piezas coladas de buena calidad [1]. Las piezas de fundición de grafito esferoidal pueden ser producidas fácilmente empleando técnicas convencionales, sin embargo la producción de piezas de pequeño espesor genera problemas metalúrgicos, tales como formación de carburos y microporosidad, que afectan adversamente las propiedades mecánicas y la maquinabilidad [2], y también inconvenientes en el moldeo. El problema de la formación de carburos puede ser solucionado con adecuados controles del metal líquido y eventuales tratamientos térmicos [3]. Los problemas de moldeo, en cambio, son aún un tema por resolver, ya que los criterios de diseño habitualmente empleados para espesores convencionales, no son directamente aplicables en este caso. La fabricación de piezas de espesor delgado hace particularmente crítica la producción de partes libres de defectos e inclusiones, para lo cuál resulta fundamental efectuar un correcto diseño de molde, que asegure un llenado sin turbulencias y una adecuada alimentación de la pieza. En el presente trabajo se presentan los avances logrados en el diseño de moldes aptos para colar piezas de espesores delgados (menores a 5mm), mostrándose los resultados de la evaluación de un molde de disposición horizontal, presentado en las Jornadas Sam 2001 y otro de disposición vertical, recientemente diseñado. Para el proyecto del molde vertical se realizaron simulaciones térmicas y de flujo de fluido, usando el software Novaflow® del cual la Div. Metalurgia posee licencia de uso académico. 2. EMPLEO DE MOLDE HORIZONTAL Utilizando el molde mostrado en la Figura 1, descrito anteriormente [4], se realizaron coladas con el objetivo de optimizar variables metalúrgicas. El llenado de los moldes fue simulado usando el software Novaflow®, el cual no estaba disponible en la Div. Metalurgia al momento de haberse realizado el diseño. realizadas para la optimización del contenido de magnesio y la cantidad de FeSiMg agregado en cada caso. Composición química Colada C Si Mn S P Mg %FeSiMg A 3.6 3.1 0.2 0.01 0.06 0.051 2 B 3.7 3.1 0.3 0.01 0.03 0.058 2 C 3.8 3.1 0.3 0.02 0.06 0.058 1.5 D 3.7 2.9 0.3 0.02 0.05 0.045 1.2 Tabla 1: Composición química de las coladas realizadas con el molde horizontal Además del ajuste en la cantidad de FeSiMg agregado, se modificó el método de tratamiento de nodulización. En las coladas A y B se colocó el nodulizante y el inoculante en el bolsillo de la misma cuchara, en cambio, en las coladas C y D se pasó a un tratamiento en dos etapas. En una primer cuchara se colocó el nodulizante cubierto por chatarra de acero y luego de producirse la reacción se traspasó a una segunda cuchara inoculando con Fe-Si en el chorro de metal líquido. Utilizando las piezas coladas se mecanizaron probetas de tracción de acuerdo al esquema mostrado en la Figura 2. Figura 1: Esquema del molde horizontal Los primeros trabajos se dirigieron a la optimización del tratamiento de nodulización, procurando determinar la cantidad óptima de Mg. a incorporar en el tratamiento. La cantidad de Mg incorporada depende primariamente del método y tipo de nodulizante empleados, y de la cantidad del mismo agregada. El contenido de Mg en el nodulizante debe limitarse, ya que altas concentraciones de Mg resultan en elevada reactividad, produciendo una marcada agitación del baño líquido, que causa la aglomeración de los productos de reacción (por ejemplo Ó xidos y sulfuros) generando grandes cantidades de escoria y disminuyendo el número de sitios probables para la nucleación del grafito. Por este motivo se optó por el empleo de un nodulizante comercial que posee un contenido relativamente bajo de Mg, igual a 6%. Posteriormente se realizó un análisis de la cantidad de inoculante a adicionar. Típicamente, el tenor de Mg necesario para obtener estructuras de alta nodularidad es menor en el caso de FE de espesor delgado [5]. La Tabla 1 lista la composición química de las coladas Figura 2: Esquema del mecanizado de las probetas de tracción a partir de las placas coladas La Figura 3 muestra los resultados de los ensayos de tracción realizados sobre probetas mecanizadas a partir de las piezas coladas usando el molde horizontal. Las propiedades mecánicas, particularmente el alargamiento a la rotura, se incrementan a medida que disminuye la cantidad de nodulizante agregado. La misma tendencia se observa con la modificación del tratamiento de nodulización, verificándose un marcado incremento al pasar del tratamiento en una etapa al de dos etapas. Este comportamiento es claro para las placas de 4, 3 y 2mm de espesor, mientras que la placa de 1.5mm de espesor presenta resultados dispersos y con valores muy por debajo de las demás La simulación del llenado del molde horizontal muestra que el metal, al entrar a la zona mas fina 40 35 30 25 20 15 10 5 0 500 450 400 350 300 250 200 150 100 1 1,5 2 2,5 3 3,5 4 4,5 Espesor [mm] ColadaA ColadaB ColadaC ColadaD Figura 3: Resultados de los ensayos de tracción hechos en probetas extraídas del molde horizontal de la pieza más delgada (1.5mm), rompe su frente de avance, observándose un llenado irregular y descontrolado . El frente de avance fragmentado hace que la superficie libre del metal, que presenta películas de óxidos, se incorpore a la pieza generando defectos internos. La Figura 4 muestra una simulac ión del avance del llenado del molde, para un 88.9% de volumen lleno. Se observa que en el ángulo inferior izquierdo, en la pieza más delgada, existe un canal de líquido, cuyo avance deja superficies libres, las que luego de llenarse completamente la pieza quedarán dentro de la zona más delgada. El diseño del molde vertical se realizó siguiendo criterios propuestos por Campbell [6, 7, 8] y se verificó por medio de simulaciones del llenado y la solidificación, empleando software específico. Según Campbell, el llenado de una placa es más eficiente cuando la placa se dispone verticalmente, debiendo procurarse que el metal ingrese en el molde en el sentido contrario a la aceleración de la gravedad. Empleando una configuración vertical, acompañada de un canal de alimentación también vertical a lo largo de toda la placa, el llenado puede producirse lentamente sin que deba satisfacerse el habitual requerimiento de producirse en un tiempo inferior al de solidificación, pudiéndose así disminuir la velocidad de llenado en busca de un proceso no turbulento. La disposición vertical permite evitar la formación de canales de líquido fluyendo dentro de la cavidad del molde atravesando porciones solidificadas, y prevenir la formación de frentes múltiples o discontinuos, que pueden atrapar inclusiones en el seno de la pieza. Al poder disminuir la velocidad de llenado se llegará a un caso límite, en el cual el líquido se suministra justo por encima del frente de solidificación, precisamente a la velocidad con la cual avanza ese frente. De esta forma, la alimentación del metal al molde se lleva a cabo en forma controlada, desarrollándose un frente líquido estable y disponiéndose en todo momento de metal líquido para compensar contracciones sufridas por el sólido en el proceso de solidificación. La Figura 5 muestra el caso crítico, cuando la velocidad de ascenso del líquido iguala a la velocidad de avance del frente de solidificación. Figura 4: Foto de la simulación del llenado del molde horizontal para un 88.9% del volumen lleno Esta forma de llenado defectuosa puede ser la causa de los bajos valores del alargamiento a la rotura y su gran dispersión. En consecuencia, puede concluirse que los criterios empíricos usados para el diseño de éste molde, si bien son recomendados para colada de piezas de secciones convencionales, son inadecuados para el diseño de piezas de pequeños espesores 3. DISEÑO DE MOLDE VERTICAL R: Velocidad de avance del frente de solidificación V: Velocidad de ascenso del líquido Figura 5: Esquema representativo del caso límite en la alimentación de una placa vertical según Campbell Los criterios de diseño de molde para fundiciones esferoidales difieren marcadamente según el autor. Habitualmente el dimensionamiento de las distintas partes que componen el molde se basa en experiencias previas, usándose en la mayoría de La definición del valor de velocidad máxima admisible se basó en la propuesta de Campbell [6] , basada en el número de Weber (We), siendo: We = v2ρ γ r permitiendo que las burbujas y la escoria floten y se separen del metal antes de ingresar al bebedero. Zona de incidencia del metal vertido desde la cuchara Comunicación con el bebedero los casos relaciones empíricas. Distintos autores [9, 10] discrepan en las relaciones de área (área del estrechamiento/ área del canal de colada/ área de los alimentadores) necesarias para un correcto diseño. Frente a esta ambigüedad de criterios resulta recomendable basar el diseño en simulaciones numéricas del flujo de fluido y solidificación. Esta metodología permite estimar la velocidad de llenado en cada punto del sistema de colada y de la pieza, ajustando las dimensiones hasta satisfacer requerimientos específicos, buscando la mínima velocidad de fluido para evitar turbulencias e inestabilidades en el frente del líquido, sin recurrir a reglas empíricas. Figura 6: Esquema del vaso de colada En la Figura 7 se observa un dibujo del modelo vertical diseñado con las dimensiones finales donde: v = velocidad del fluido [m/s] ρ = densidad del fluido [kg/m3] γ = tensión superficial [N/m] r = radio de curvatura en la superficie del líquido [m] Para el caso de fundiciones esferoidales ρ = 7800 kg/m3 γ = 2 N/m r = 0.5 x espesor El número de Weber relaciona las fuerzas inerciales del fluido y las debidas a la tensión superficial. En base a experimentos realizados en aluminio [8] , se determinó que la rotura del frente líquido se produce para números de Weber superiores a 4.5. A partir de éste valor es posible calcular, para fundiciones esferoidales, la máxima velocidad admisible dentro de la pieza. Los resultados se muestran en la Tabla 2 para espesores de placa de 2 y 3 mm Espesor, mm. 2 3 Velocidad, m/seg 1.07 0.87 Tabla 2:Velocidades máximas admisibles para placas de 2 y 3 mm de espesor El molde finalmente diseñado posee dos filtros de carburo de silicio espumado de 50x50x10 mm y 10 ppi, dispuestos dentro de sendas cámaras que permiten usar como área de filtrado el área total de cada filtro. Este diseño es el mismo que el empleado en el molde horizontal y respeta las recomendaciones de la bibliografía [11, 12]. El vaso de colada se diseñó como se muestra en la Figura 6. El metal se vierte en el extremo ciego con el fin de arrestar la caída del chorro Figura 7: Dibujo del molde vertical para colar placas delgadas Para realizar el dimensionamiento del molde vertical, se realizaron sucesivas simulaciones del flujo de fluido, modificando el área del estrechamiento en la base del bebedero, para controlar la velocidad de llenado, la sección y la forma de los alimentadores para desplazar la zona de contracción lejos de las placas, y para lograr un llenado uniforme. En la Figura 8a se muestra la simulación del llenado, interrumpida en un 46% del total del volumen de la pieza, donde se ve que debido al ángulo negativo que se le dio a la base del bebedero, el metal sale del mismo una vez que está totalmente lleno, sin producirse proyecciones de metal, debido a la alta velocidad que toma en este punto, como sucede cuando dicha base se diseña con lados perpendiculares a la base. En esta imagen también es posible observar el efecto de barrera que producen los filtros a cada lado de la base del bebedero, reduciendo marcadamente la velocidad del líquido en el canal de colada. Siguiendo con la secuencia de llenado, la Figura 8b muestra como llega el metal al final del canal de colada, depositándose en las cavidades diseñadas para que este primer metal que a b de éste punto que debe comenzarse, conforme al criterio de diseño elegido, con el seguimiento de la velocidad de avance del metal, cuidando de no superar en ningún momento los valores sugeridos anteriormente. En ambos casos los alimentadores están ubicados en la parte superior del canal de colada para que el metal entre a la pieza después de haber llenado el bebedero y todo el canal de colada. En la imagen d puede verse como se desarrolla un perfil de llenado semejante al sugerido por Campbell, con el metal alcanzando el lado opuesto de la placa donde se diseñó un canal, semejante al usado para alimentación, con la finalidad de desplazar posibles cavidades de contracción lejos de la zona de interés. La imagen e muestra un avance estable del frente líquido, con velocidades inferiores a las máximas sugeridas. Utilizando el modelo diseñado se realizaron dos coladas. La Figura 9 muestra una foto de la pieza colada. Las propiedades mecánicas y microestructuras de dichas coladas se encuentra aún en proceso de caracterización. En ambas coladas el llenado fue completo obteniéndose placas sanas, con muy buena terminación superficial. c d Figura 9: Fotografía de la pieza colada usando el molde vertical 4. e Figura 8: Simulaciones del fluido dentro del molde vertical para distintos porcentajes de llenado. a) 46.47%, b)69,58%, c)82.05%, d)84,50%, e) 95.88% generalmente arrastra impurezas y está a menor temperatura no entre a la pieza. En la imagen c el metal comienza a llenar las piezas, simultáneamente, ascendiendo por el canal vertical que actúa también como alimentador. Es a partir CONCLUSIONES Los resultados obtenidos en la evaluación del molde horizontal indican que los criterios empíricos empleados para moldes convencionales, no puede ser trasladado directamente al diseño de moldes específicos para piezas de espesores delgados. Las simulaciones del flujo de fluido permitieron observar un llenado no conveniente para la pieza más delgada (1,5mm) notándose un frente de avance discontinuo con canales de líquido aislados. El uso de las simulaciones matemáticas del llenado de molde, conjuntamente con criterios de diseños basados en el número de Weber surgen como una alternativa muy conveniente a la hora de diseñar éste tipo de moldes- La disposición vertical de las placas, sugerida por Campbell, permitió obtener llenados controlados, con frentes de líquido estables y uniformes, con avances a velocidades inferiores a las máximas sugeridas. 5 REFERENCIAS 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. Cuttino, J., Andrews, J., Piwonka, T., AFS Transaction, vol. 107 (1999), 363371. Javaid, A., Thomson, J., Sahoo, M., Davis, K., AFS Transaction, vol. 107 (1999), 441-455. A.Giacopini, R. Boeri, J. Sikora. Jornadas SAM 2001. Caldera M.; Massone; J. Boeri R. y Sikora J., Jornadas SAM 2001 K. Davis, M. Sahoo, and A. Javaid. AFS Transactions, 2000, Vol. 108, pp.191, 200 J. Campbell. Materials Science and Technology, 4, 194-204 (1988). John Campbell, Castings, ButterworthHeinemann Ltd, (1991). J. Runyoro, S. Boutorabi, J. Campbell. AFS Transaction, vol. 100, pp. 225-234 (1992) J.Gerin Sylvia. Cast Metals Technology. Addison-Wesley Pub.Co. (1972). James P. LaRue, Basic Metalcasting, American Foundrymen’s Society (1989). P. Khan, W. Su, H. Kim, J . Kang, J. Wallace; AFS Transactions, 95, 105-116, (1987). Selecting the proper pore size filter; SELEE Corporation, Technical Specification Data