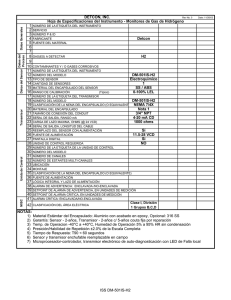

Transmisor Inteligente de Presión

Anuncio