UNIDAD TEMATICA III SINTESIS DE PROCESOS La síntesis es la

Anuncio

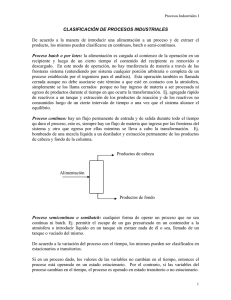

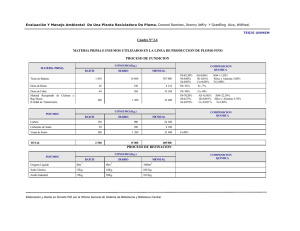

UNIDAD TEMATICA III SINTESIS DE PROCESOS La síntesis es la etapa del diseño de procesos químicos que comprende la generación de estructuras alternativas técnicamente factibles, que satisfagan objetivos previamente establecidos. Esta tarea involucra la selección de la secuencia óptima de las operaciones de un proceso (Flowsheet), que permita la transformación de materias primas en productos. La síntesis puede ser definida de diversas formas una de ellas es: la tarea de invención de la estructura y de determinación de las condiciones operativas de un proceso (Rudd, 1968). MÉTODO DE SINTESIS JERARQUICA (DOUGLAS, 1988) La síntesis de procesos es una actividad extremadamente importante en el diseño de procesos, en la que el equipo de diseño (grupo de profesionales seleccionados por sus conocimientos y experiencia) debe encontrar la mejor configuración del proceso, de forma tal que satisfaga los objetivos pre-establecidos. Se han desarrollado diferentes metodologías para la generación de alternativas de proceso, una de ellas es el Método de Síntesis Jerárquica propuesto por Douglas. El autor parte de la concepción de que los problemas de diseño se resuelven abordando primero soluciones simples e introduciendo posteriormente, sucesivos niveles de detalle. De este modo, propuso un procedimiento sistemático que incluye un conjunto de niveles, estructurados de acuerdo a una jerarquía de decisiones. Los niveles son clasificados de acuerdo al siguiente orden de decisiones de proceso: 1 nivel 1 BATCH vs CONTINUO nivel 2 ESTRUCTURA ENTRADA-SALIDA nivel 3 ESTRUCTURA DE RECICLO nivel 4 ESTRUCTURA DEL SISTEMA DE SEPARACION nivel 5 REDES DE INTERCAMBIO CALORICO Figura 2: Estructura de Niveles en el Esquema de Síntesis Jerárquica En esta estructura jerárquica, como puede observarse, en el nivel 5 se obtiene el flowsheet del proceso integrado energéticamente. Si se asciende en el diagrama, los niveles contienen menor grado de detalles, en forma sucesiva. Ventajas del método: • Permite el cálculo del tamaño de los equipos y la estimación de sus costos a medida que se pasa a través de los distintos niveles de jerarquía. • Si la rentabilidad del proceso se hace negativa en algún nivel, se puede buscar un proceso alternativo o dar por terminado el proyecto de diseño sin tener que obtener la solución completa al problema. • Como se toman decisiones sobre la estructura de flowsheet en distintos niveles, se pueden generar distintas alternativas de proceso, al cambiar las mismas. 2 INFORMACIÓN DE ENTRADA Generalmente el problema de diseño está sub-definido en sus orígenes y a menudo está basado en una cantidad de información mínima, que constituye el punto de partida para la tarea de diseño preliminar. La información que está normalmente disponible en las etapas iniciales de un problema de diseño es la que se muestra en la Tabla IV-1. Tabla IV-1. Información de entrada 1. Las reacciones y condiciones de reacción 2. Información sobre la velocidad de reacción y la velocidad de desactivación del catalizador 3. La velocidad de producción deseada 4. La pureza deseada del producto o alguna información sobre precio vs. pureza 5. Las materias primas y/o alguna información sobre precio vs. pureza 6. Cualquier restricción de procesamiento 7. Otros datos sobre el sitio y la planta 8. Propiedades físicas de todos los componentes 9. Información sobre seguridad, toxicidad e impacto ambiental de los materiales involucrados en el proceso 10. Datos de costos de subproductos, equipamiento y servicios 3 1- Información sobre el sistema reaccionante La información sobre el sistema reaccionante que es necesario conocer para afrontar el problema de diseño se muestra en la Tabla IV-2. En muchos casos, los datos básicos pueden obtenerse de la literatura de patentes, tales como reacciones primarias, rangos de temperatura y presión, catalizador y rendimiento máximo. La información restante se obtiene a partir del trabajo estrecho con químicos especialistas. Es necesario considerar todas las reacciones secundarias que pudieran tener lugar, ya que cantidades ínfimas de subproducto en una corrida de laboratorio pueden llegar a niveles asombrosos en un reciclo industrial. Esto puede conducir a graves perjuicios económicos. Tabla IV-2. Información sobre el sistema de reacción 1. Estequiometría de todas las reacciones 2. Rango de presiones y temperaturas de todas las reacciones 3. La/s fase/s del sistema de reacción 4. Alguna información sobre distribución de productos vs. conversión (y posiblemente la temperatura del reactor, fracción molar de reactantes y/o presión) 5. Alguna información sobre conversión vs. velocidad espacial o tiempo de residencia 6. Si se usa catalizador, alguna información sobre su estado, velocidad de desactivación, regenerabilidad y método de regeneración La información sobre la distribución de productos y su forma de variación con las condiciones de trabajo en el reactor, generalmente es insuficiente y difícil de obtener. Los datos brindados en los artículos científicos se circunscriben, la mayoría de las veces, a un estrecho rango de condiciones (donde, por ejemplo, el catalizador trabaja en su punto óptimo). Esas condiciones, generalmente, no son las más ventajosas económicamente. 4 Numerosos procesos han sido diseñados para trabajar en condiciones de rendimiento óptimo, que en muchos casos no corresponden a la conversión económicamente óptima. Un parámetro importante a considerar en el estudio del sistema reaccionante involucrado en el proceso, es la selectividad, S. Existen varias formas de definir la selectividad, se adopta la siguiente: es la fracción de reactante convertido que se transforma en el producto deseado S= Moles de B producido Moles de A convertido Si se considera la reacción A B C Donde B es el producto deseado y C es un producto que posee solo valor combustible. En algunos procesos, como los petroquímicos, el costo de las materias primas y las pérdidas por baja selectividad son factores dominantes. Los costos de las materias primas representan entre el 35 y el 85 % del costo del producto. La conversión económicamente óptima se fija generalmente, a través del compromiso entre las pérdidas por baja selectividad y reactores grandes, a altas conversiones, contra los altos costos de reciclo, a conversiones bajas. De este modo, la conversión económicamente óptima es menor que la correspondiente al máximo rendimiento del producto deseado, siguiendo la tendencia que se muestra en la Figura IV. 1. 2- Desactivación del catalizador. Generalmente, en las primeras etapas de diseño, falta información sobre la velocidad a la que pierde actividad el catalizador. Por ejemplo, algunos de ellos tardan años en desactivarse, por lo que las experiencias tendientes a determinar la velocidad de desactivación consumirían mucho tiempo. En las primeras etapas de diseño, se presentan grandes incertidumbres en algunos datos. Por lo tanto, se debe examinar la sensibilidad del costo total del producto a esas incertidumbres y usar esos resultados como guía en un programa de desarrollo experimental en el sentido de la más alta rentabilidad potencial. Es así que se usan 5 técnicas "shortcut" en los cálculos iniciales de diseño y en consecuencia, será necesario repetir los cálculos a medida que se vaya obteniendo más información. 3- Caudal de producción Si se quiere diseñar una nueva planta para satisfacer las condiciones de un mercado en expansión, la primera aproximación del caudal de producción que se adopta es la de la planta más grande, de ese tipo, que haya sido construida. De esa manera obtendremos la mejor economía de escala. El tamaño máximo de una planta, generalmente está fijado por el tamaño máximo de una o más piezas del equipamiento y también por restricciones en el transporte de los equipos al lugar de la planta. Por ejemplo, en el uso de camiones o ferrocarriles existe un tamaño máximo admisible para el uso de carreteras o vías. También se puede considerar la posibilidad de exceder el tamaño máximo de plantas existentes, desarrollando tecnología nueva. Aunque ello implica riesgos, la posibilidad de beneficios por economía de escala (el precio del producto final sería más bajo, permitiendo ganar posiciones en el mercado) podría justificar ese riesgo adicional. Es evidente que la situación de una empresa es diferente si tiene el 50% del mercado y posee una de las plantas más grandes existentes, que si solamente aporta el 10% del mercado y la planta es sólo un décimo de la más grande. La velocidad de producción especificada para la planta puede variar durante el diseño porque las condiciones del mercado varíen. Al usar métodos "shortcut" en las etapas iniciales del diseño se minimizan los esfuerzos requeridos al cambiar todos los cálculos. 4- Pureza del producto La pureza del producto generalmente está condicionada por el mercado. Muchas veces es posible ofrecer un producto con diferentes grados de pureza y es conveniente que los encargados del diseño consideren esas alternativas. A medida que el diseño avanza, las predicciones de pureza vs. precio del producto pueden variar. Debe existir buena comunicación con el departamento de ventas (marketing), especialmente si surgen costos my elevados asociados con purezas muy altas para que no aparezcan falsas expectativas por parte de los consumidores. 6 5- Materias primas Un químico usa generalmente materias primas muy puras para sus experimentos, sin embargo, las materias primas naturales o adquiridas en grandes cantidades siempre contienen algunas impurezas. Es necesario tener información sobre pureza de materia prima vs. precio y sobre la naturaleza de las impurezas, para conocer si éstas son inertes o afectarán a las reacciones deseadas. Se deberá decidir si se incluyen unidades de purificación y/o de separación. Cantidades ínfimas de impurezas en las materias primas, si no se eliminaron por algún método, pueden llegar a cantidades enormes cuando entran en lazos de reciclo. 6- Restricciones Por seguridad, se evita trabajar en condiciones dentro de los límites explosivos de una mezcla. Se deben conocer las condiciones de procesamiento que pueden ocasionar: polimerización, deterioro de las superficies de intercambiadores de calor, inestabilidad, descomposiciones no deseadas, desactivación del catalizador y formación de coque. Los materiales tóxicos y corrosivos introducen restricciones adicionales en el diseño del proceso. 7- Datos complementarios de la planta y el lugar Si la nueva planta se va a construir en el predio de otra ya existente, las nuevas instalaciones deberán ser compatibles con las anteriores. En la Tabla IV-3 se indican las condiciones que es necesario conocer. Tabla IV-3. Datos de planta y lugar 1- Servicios Suministro de combustible Niveles de presión del vapor Temperaturas de entrada y salida del agua de enfriamiento Niveles de refrigeración Energía eléctrica 2- Instalaciones para disponer de los residuos 7 8- Datos de propiedades físicas En muchos casos los datos de propiedades físicas no se encuentran en la literatura. Esto ocurre especialmente cuando se intenta realizar el diseño conceptual para la obtención de nuevos materiales. Los datos que se requieren a menudo son los pesos moleculares, puntos de ebullición, presiones de vapor, capacidades caloríficas, calores de reacción, densidades de líquidos y coeficientes de fugacidad o ecuaciones de estado. Una buena colección de técnicas se encuentra en publicaciones tales como el libro de Reid y colaboradores1. Para diseños conceptuales se pueden suponer los datos que faltan y analizar la sensibilidad de los costos de procesamiento totales, respecto a esos valores. En algunos casos el costo total es casi insensible a ciertas propiedades y en otros es muy sensible. Esta evaluación de sensibilidad provee una medida del incentivo económico para realizar mediciones experimentales de aquellas propiedades. El uso de procedimientos de diseño "shortcut" simplifica en forma importante el análisis de sensibilidad. 9- Productos químicos Los costos de materias primas, productos y subproductos se pueden encontrar en publicaciones tales como Chemical Marketing Reporter. Los valores listados son los precios corrientes en el mercado. Ellos pueden ser diferentes de los que se puedan obtener por contratos de provisión a largos plazos. Los costos de gases no aparecen generalmente en esas publicaciones, porque es práctica corriente que el proveedor construya una planta distribuidora en las cercanías o que negocie un contrato a largo plazo. 10- Datos de costos Existen diversas fuentes para obtener datos de costos para el diseño preliminar. Por ejemplo, los costos de materias primas, productos y sub-productos, pueden encontrarse en el Chemical Marketing Reporter. Para los costos de capital, se presentan correlaciones de costos tales como las publicadas por Guthrie2, 3. Si no se R. C. Reid, J. M. Prausnitz y T. K. Sherwood. "The Properties of Gases and Liquids", 3rd Ed., McGraw-Hill, New York, 1977. 2 K. M. Guthrie,"Capital Cost Estimating", Chem. Eng., 76(6), 114 (1969) 1 8 dispone de las correlaciones actualizadas se pueden usar ciertos factores o índices de actualización tales como los índices M&S, aunque para periodos de actualización cortos. La mejor práctica para obtener datos actualizados es solicitar una cotización de los equipos a los vendedores. Los costos de servicios pueden estimarse a través de su relación con su equivalente en valor combustible, mediante el uso de la termodinámica y las eficiencias típicas de los generadores, turbinas, etc. Las fluctuaciones de mercado en ciertas épocas pueden llevar, por ejemplo, a que el costo del vapor baje a niveles inferiores a los del combustible. Los cálculos no se deberán basar en esos costos distorsionados porque surgirán problemas cuando los precios se reviertan a sus valores normales. Una guía de los factores asociados a los costos de servicios relativos al costo del combustible se muestra en la Tabla IV-4. Una vez que el costo del combustible ha sido especificado, es fácil estimar el resto de los costos de servicios. Tabla IV-4. Costos de servicios Servicio Combustible Factor Precio 1.0 $4.00/106 Btu 1.30 $5.20/1000 lb Vapor 600 psig a 750°F Vapor saturado 600 psig 1.13 $4.52 250 psig 0.93 $3.72 150 psig 0.85 $3.4 50 psig 0.80 $2.8 15 psig 0.57 $2.28 Electricidad 1.0 $0.04/kwhr Agua de enfriamiento 0.75 $0.03/1000 gal 3 K. M. Guthrie, "Process Plant Estimating Evaluation and Control", Craftsman Book Co., Solana Beach, California, 1974. 9 En resumen: Como una afirmación general sobre la información de entrada podemos decir que... Nunca se tendrá la información justa! Algunos datos faltarán, otros estarán en condiciones diferentes a las que se busca. Probablemente se disponga de la información de la reacción de interés pero no de las reacciones secundarias. Quizás el químico realizó cada paso usando un solvente fresco o diferente, sin preocuparse de recuperarlo, etc. Nunca deberá dudarse en buscar más información del químico y es recomendable trabajar en estrecha colaboración con él. Cuando se requieren etapas experimentales adicionales, para obtener datos de propiedades físicas, por ejemplo, se usarán los cálculos de diseño preliminares para guiar la experimentación. 10 Nivel 1: DECISIÓN BATCH versus CONTINUO Los procesos continuos se diseñan de manera de operar 24 h/día, 7 días/semana durante casi todo el año, en condiciones constantes antes de detener la planta para realizar el mantenimiento anual. Por el contrario, los procesos batch contienen varias o todas sus unidades diseñadas para puestas en marcha y paradas frecuentes. Durante un ciclo batch normal, las distintas unidades se cargan con material, llevan a cabo su función por un periodo de tiempo especificado, se detienen, se vacían y limpian antes de comenzar un nuevo ciclo. Muchos procesos batch incluyen también unidades que operan continuamente y viceversa. En general, si hay una o dos operaciones batch en una planta industrial de gran producción y que posee la mayoría de su equipamiento importante operando en forma continua, se dice que es un proceso continuo. Guías para la selección del tipo de proceso Existen algunos lineamientos que ayudan a decidir entre procesos batch y continuos. • Caudales de producción. Las plantas con capacidad de producción superior a 10x106 lb/año son usualmente continuas., por el contrario aquellas con producción inferior se instrumentan, generalmente, como procesos batch,. Las plantas de capacidad elevada generalmente requieren programas rigurosos de desarrollo y mayores costos de diseño ingenieril. Por el contrario, las plantas batch son más flexibles y simples, pudiéndose generar productos satisfactorios, aún con grandes incertidumbres en el diseño. Debido a su gran flexibilidad, las plantas batch son comunes cuando un gran número de productos se obtiene con el mismo equipamiento (por ejemplo, pinturas). • Requerimientos del mercado. Muchos productos son estacionales, por ejemplo los fertilizantes son utilizados por el consumidor en determinadas épocas del año. Si se produjeran durante todo el año, se incurriría en elevados costos de almacenamiento. Sin embargo, si el fertilizante se produjera en una planta batch, que puede utilizarse el resto del año para la obtención de otros productos, los costos de almacenamiento se reducirían. Por lo tanto las plantas batch son preferidas para productos que 11 poseen demanda estacional. Se requieren alrededor de tres años para construir un proceso continuo y algunos productos, tales como pigmentos orgánicos, tienen un periodo de vida en el mercado de unos dos años. La gran flexibilidad de las plantas batch las hace preferibles para productos de periodos de vida cortos. • Problemas operacionales. Algunas reacciones son tan lentas que sólo es razonable la adopción de reactores batch. También es muy difícil bombear barros a bajas velocidades sin que se sedimenten o tapen tuberías, por lo que los procesos continuos se hacen inviables. Del mismo modo, algunos materiales producen incrustaciones o ensuciamiento del equipamiento, por lo que se requieren paradas y limpiezas frecuentes y en consecuencia, los procesos batch son la alternativa más adecuada. Un rasgo único de los procesos batch es la posibilidad de utilizar un mismo equipo para llevar a cabo diferentes operaciones, mientras que en un proceso continuo sería necesario usar recipientes separados para cada una de ellas. Por ejemplo, en una planta continua se calienta un reactante, se envía a un reactor en donde se agrega un catalizador y luego la mezcla se introduce en una unidad de separación. En un proceso batch, se podría usar el calderín de una columna de destilación batch para llevar a cabo las tres operaciones. Cuando se realizan operaciones múltiples en un recipiente único, el tamaño de éste es generalmente mayor que el de las piezas individuales. Por ejemplo, si usáramos un recipiente para cada paso y tomase 1 hora cada paso, produciríamos P lb/hora de producto pasando las tachadas de una unidad a la siguiente. Sin embargo, si se usa un solo recipiente, tomaría tres horas producir ese producto y para obtener la misma velocidad de producción se necesitaría procesar una cantidad triple de material. Por supuesto, al utilizar recipientes grandes aparece la economía de escala, que incentiva a juntar diversas operaciones de procesamiento en una sola unidad. 12 Diseño de Procesos Batch versus Continuo Para desarrollar el diseño conceptual de un proceso continuo, se debe realizar lo siguiente: 1. Seleccionar las unidades de proceso necesarias 2. Elegir las interconexiones entre estas unidades 3. Identificar las alternativas de proceso que necesitan considerarse 4. Listar las variables de diseño dominantes 5. Estimar las condiciones de procesamiento óptimas 6. Determinar la mejor alternativa de proceso Para un proceso batch debemos tomar exactamente las mismas decisiones y agregar las siguientes: 7. ¿Qué unidades del flowsheet deberían ser batch y cuáles continuas? 8. ¿Qué pasos del proceso se deberían llevar a cabo en una unidad simple en lugar de recipientes separados para cada operación individual? 9. ¿Cuándo sería ventajoso utilizar unidades batch en paralelo para aumentar la producción? 10. ¿Cuánto almacenaje intermedio se necesita y dónde estará localizado? Como puede observarse, se necesita tomar más decisiones para diseñar un proceso batch que para uno continuo. Por ello, algunos autores sugieren que el mejor enfoque para abordar el problema de diseño de procesos batch es diseñar primero un proceso continuo. 13