El tratamiento correcto para el yacimiento correcto

Anuncio

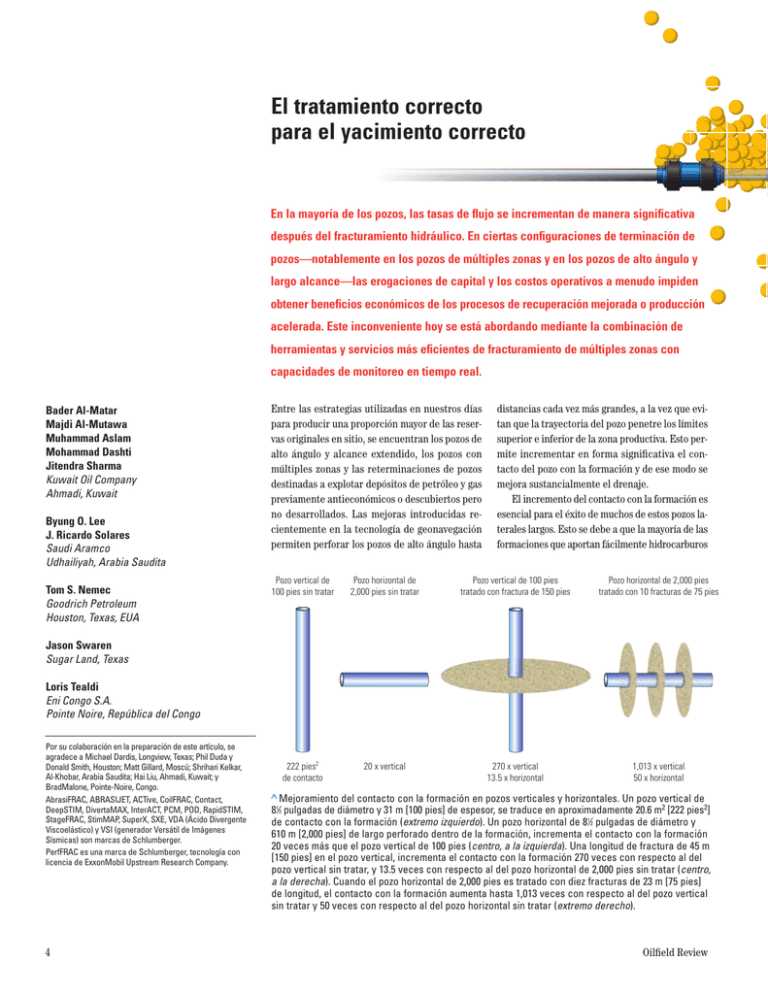

El tratamiento correcto para el yacimiento correcto En la mayoría de los pozos, las tasas de flujo se incrementan de manera significativa después del fracturamiento hidráulico. En ciertas configuraciones de terminación de pozos—notablemente en los pozos de múltiples zonas y en los pozos de alto ángulo y largo alcance—las erogaciones de capital y los costos operativos a menudo impiden obtener beneficios económicos de los procesos de recuperación mejorada o producción acelerada. Este inconveniente hoy se está abordando mediante la combinación de herramientas y servicios más eficientes de fracturamiento de múltiples zonas con capacidades de monitoreo en tiempo real. Bader Al-Matar Majdi Al-Mutawa Muhammad Aslam Mohammad Dashti Jitendra Sharma Kuwait Oil Company Ahmadi, Kuwait Byung O. Lee J. Ricardo Solares Saudi Aramco Udhailiyah, Arabia Saudita Tom S. Nemec Goodrich Petroleum Houston, Texas, EUA Entre las estrategias utilizadas en nuestros días para producir una proporción mayor de las reservas originales en sitio, se encuentran los pozos de alto ángulo y alcance extendido, los pozos con múltiples zonas y las reterminaciones de pozos destinadas a explotar depósitos de petróleo y gas previamente antieconómicos o descubiertos pero no desarrollados. Las mejoras introducidas recientemente en la tecnología de geonavegación permiten perforar los pozos de alto ángulo hasta distancias cada vez más grandes, a la vez que evitan que la trayectoria del pozo penetre los límites superior e inferior de la zona productiva. Esto permite incrementar en forma significativa el contacto del pozo con la formación y de ese modo se mejora sustancialmente el drenaje. El incremento del contacto con la formación es esencial para el éxito de muchos de estos pozos laterales largos. Esto se debe a que la mayoría de las formaciones que aportan fácilmente hidrocarburos Pozo vertical de 100 pies sin tratar Pozo horizontal de 2,000 pies sin tratar Pozo vertical de 100 pies tratado con fractura de 150 pies Pozo horizontal de 2,000 pies tratado con 10 fracturas de 75 pies 222 pies2 de contacto 20 x vertical 270 x vertical 13.5 x horizontal 1,013 x vertical 50 x horizontal Jason Swaren Sugar Land, Texas Loris Tealdi Eni Congo S.A. Pointe Noire, República del Congo Por su colaboración en la preparación de este artículo, se agradece a Michael Dardis, Longview, Texas; Phil Duda y Donald Smith, Houston; Matt Gillard, Moscú; Shrihari Kelkar, Al-Khobar, Arabia Saudita; Hai Liu, Ahmadi, Kuwait; y BradMalone, Pointe-Noire, Congo. AbrasiFRAC, ABRASIJET, ACTive, CoilFRAC, Contact, DeepSTIM, DivertaMAX, InterACT, PCM, POD, RapidSTIM, StageFRAC, StimMAP, SuperX, SXE, VDA (Ácido Divergente Viscoelástico) y VSI (generador Versátil de Imágenes Sísmicas) son marcas de Schlumberger. PerfFRAC es una marca de Schlumberger, tecnología con licencia de ExxonMobil Upstream Research Company. 4 > Mejoramiento del contacto con la formación en pozos verticales y horizontales. Un pozo vertical de 81⁄2 pulgadas de diámetro y 31 m [100 pies] de espesor, se traduce en aproximadamente 20.6 m2 [222 pies2] de contacto con la formación (extremo izquierdo). Un pozo horizontal de 81⁄2 pulgadas de diámetro y 610 m [2,000 pies] de largo perforado dentro de la formación, incrementa el contacto con la formación 20 veces más que el pozo vertical de 100 pies (centro, a la izquierda). Una longitud de fractura de 45 m [150 pies] en el pozo vertical, incrementa el contacto con la formación 270 veces con respecto al del pozo vertical sin tratar, y 13.5 veces con respecto al del pozo horizontal de 2,000 pies sin tratar (centro, a la derecha). Cuando el pozo horizontal de 2,000 pies es tratado con diez fracturas de 23 m [75 pies] de longitud, el contacto con la formación aumenta hasta 1,013 veces con respecto al del pozo vertical sin tratar y 50 veces con respecto al del pozo horizontal sin tratar (extremo derecho). Oilfield Review agujero descubierto, o con tuberías de revestimiento cortas (liners) ranuradas o disparadas previamente a través de la zona de producción. En una terminación en agujero descubierto, es casi imposible efectuar un tratamiento de estimulación efectivo a lo largo del pozo horizontal utilizando los métodos tradicionales de bombeo forzado. Esto se debe a que es difícil colocar los fluidos y ácidos de fracturamiento en forma precisa dentro de la formación. Habitualmente, con la utilización de los métodos estándar, sólo se tra- tan las secciones superiores, o el talón, del pozo y es poco el fluido que alcanza los intervalos intermedios o inferiores (abajo).3 Cuando los operadores optan por terminar los pozos horizontales con liners cementados, las zonas individuales pueden ser aisladas y tratadas con mayor facilidad. No obstante, como sucede con cualquier tratamiento de múltiples zonas, los costos que implican múltiples y prolongados viajes por zona a menudo exceden el valor del incremento de producción resultante. 6,500 Pozo de tratamiento 7,000 Profundidad, pies fueron descubiertas y desarrolladas hace algunos años. Esto fomenta la producción de petróleo y gas de fuentes no convencionales o de baja permeabilidad, tales como las lutitas o las zonas externas de los campos maduros donde la calidad del yacimiento puede ser baja.1 Si bien los pozos de alcance extendido desempeñan un rol significativo en el mejoramiento del contacto con los yacimientos, la exposición a la formación puede incrementarse aún más con las fracturas hidráulicas. En los pozos verticales, los tratamientos de fracturamiento hidráulico permiten incrementar el contacto con los yacimientos varios cientos de veces. En los pozos horizontales, el mejoramiento es exponencial (página anterior).2 Si bien los resultados de la perforación de pozos de alto ángulo y largo alcance son alentadores, muchos de estos tratamientos a menudo no proveen los beneficios económicos o los incrementos de producción esperados. Este resultado es una función de los métodos de terminación de pozos utilizados: para maximizar el contacto entre el pozo y la formación, estos pozos son tradicionalmente terminados en Disparos 7,500 Formación Barnett Inferior 8,000 1. Para obtener más información sobre la producción a partir de lutitas gasíferas, consulte: Boyer C, Kieschnick J, Lewis RE, Suarez-Rivera R y Waters G: “Producción de gas desde su origen,” Oilfield Review 18, no. 3 (Invierno de 2006/2007): 36–49. 2. Chariag B: “Maximize Reservoir Contact,” Hart’s E&P Magazine (Enero de 2007): 11–12. 3. Al-Naimi KM, Lee BO, Bartko KM, Kelkar SK, Shaheen M, Al-Jalal Z y Johnston B: “Application of a Novel Open-Hole Horizontal Well Completion in Saudi Arabia,” artículo SPE 113553, presentado en la Conferencia y Exhibición Técnica del Petróleo y el Gas de India de la SPE, Mumbai, 4 al 6 de marzo de 2008. Otoño de 2008 8,500 –500 0 500 1,000 1,500 2,000 2,500 3,000 3,500 Distancia a lo largo del pozo, pies > Fracturamiento de pozos horizontales terminados en agujero descubierto. Durante el tratamiento de un pozo horizontal terminado en agujero descubierto en la Formación Barnett Shale, se captaron algunos eventos microsísmicos. Los sensores de componentes múltiples, colocados en los pozos de monitoreo (verde), indican que casi todo el tratamiento fue absorbido en el talón, o sección superior, del pozo (azul). Como resultado, la mayor parte de la formación Barnett Inferior quedó sin tratar. 5 A pesar de estos obstáculos, y dado que los tratamientos de fracturamiento hidráulico sistemáticamente se traducen en incrementos de producción, la demanda de esta práctica en todos los tipos de pozos continúa creciendo. En un esfuerzo por obtener mejores resultados—tanto desde el punto de vista de los costos como de la producción—las compañías de servicios están ofreciendo sistemas de fracturamiento que permiten el acceso, la estimulación y el aislamiento de nu- > Datos en tiempo real. El cable de fibra óptica que se encuentra dentro de la tubería flexible ofrece un perfil de la distribución de la temperatura a lo largo de todo el pozo. Las variaciones de temperatura proveen información que muestra por dónde los fluidos de fracturamiento están ingresando en el yacimiento. En tratamientos con tasas de bombeo relativamente bajas, se pueden obtener mediciones de desempeño en el pozo con el servicio ACTive a medida que el tratamiento de fracturamiento se bombea directamente por la tubería flexible. Durante las operaciones con alto régimen de bombeo―más de 204,117 kg [450,00 lbm] de arena bombeados a razón de 1.6 m3/min [10 bbl/min]―el haz de fibras, conocido como amarra, comienza a avanzar y curvarse, produciendo su falla. Para tales operaciones, el sistema monitorea las condiciones a medida que la arena es bombeada por el espacio anular existente entre la tubería flexible y la tubería de revestimiento. El paquete de sensores que se muestra en esta gráfica incluye una batería (blanco), un tablero de circuitos con sensor de temperatura (verde) y transductores de presión (azul claro). 6 merosas zonas en terminaciones de pozos de alcance extendido y verticales, cementadas y en agujero descubierto, con una sola operación de intervención. Algunas de estas técnicas de fracturamiento de múltiples zonas también están diseñadas para resolver los problemas relacionados con los tubulares desgastados y el control de la colocación del fluido de fracturamiento mediante la utilización de sistemas de transporte de herramientas tales como la tubería flexible (TF) o la tubería enroscada.4 Este artículo describe los sistemas de fracturamiento y terminación de pozos que permiten que los operadores superen las barreras económicas y tecnológicas del fracturamiento hidráulico en ciertos tipos de pozos que son cada vez más abundantes. Algunos ejemplos de América del Norte, África, Arabia Saudita y Kuwait demuestran cómo estos enfoques innovadores se han traducido en tratamientos de fracturamiento y acidificación eficientes y económicamente viables en yacimientos alguna vez considerados candidatos pobres para dichos procedimientos. Examinaremos además las innovaciones recientes que permiten a los operadores modelar y luego monitorear y refinar sus tratamientos de fracturamiento en tiempo real. La mirada en el crecimiento Como sucede en muchas operaciones petroleras, las prácticas de integración con el monitoreo en tiempo real han mejorado considerablemente la efectividad del fracturamiento hidráulico. En el pasado, las presiones de fondo de pozo se derivaban de mediciones obtenidas en la superficie y extrapoladas a las condiciones de fondo de pozo. Hoy, estas mediciones se adquieren directamente frente a la formación, en tiempo real, utilizando tubería flexible equipada con un cable de fibra óptica (izquierda). La obtención de las mediciones resulta exitosa a pesar del ambiente de fondo de pozo extremadamente riguroso creado durante el fracturamiento hidráulico. Los sistemas de tubería flexible equipados con fibra óptica (FOCT) presentan un paquete de sensores de fondo de pozo que envía datos de profundidad, temperatura y presión de fondo de pozo a la superficie en tiempo real. Además, la fibra óptica permite obtener lecturas de la distribución de la temperatura a intervalos de 1 m [3 pies]. Los datos son transmitidos desde la sarta de herramientas, a través del cable de fibra óptica, hasta un paquete de componentes electrónicos que convierte la señal de la fibra óptica en una señal inalámbrica. Esto, a su vez, permite la transmisión de los datos a una cabina de control donde la información puede analizarse en forma remota mediante un programa de software de tipo comando y adquisición.5 Los operadores también pueden extraer considerable valor de la definición exacta de la geometría del sistema de fracturas a medida que éstas se crean. Provistos de ese conocimiento, los ingenieros pueden diseñar operaciones de fracturamiento sucesivas dentro de un campo para evitar resultados indeseados. En el pasado, el mapeo de las fracturas se efectuaba a través de mediciones derivadas del análisis posterior al fracturamiento, tales como los registros de temperatura, los trazadores radioactivos y los levantamientos con inclinómetros. Pero estas herramientas poseen deficiencias. Los registros de temperatura o los trazadores radioactivos proveen solamente la altura y el ancho de la fractura en la región vecina al pozo. Y, si bien la información sobre el azimut y la simetría de la fractura se puede obtener de procesos de mapeo con inclinómetros de superficie y fondo de pozo, estos métodos no evalúan con precisión la altura, longitud y ancho de la fractura.6 Más recientemente, las compañías de servicios desarrollaron la capacidad para describir la geometría de las fracturas utilizando métodos de sísmica de pozo.7 El servicio de diagnóstico de las operaciones de estimulación por fracturamiento hidráulico StimMAP utiliza receptores de componentes múltiples en un pozo vecino, para registrar la actividad microsísmica causada por la creación de fracturas hidráulicas en el pozo tratado. A fin de obtener el modelo de velocidad necesario para el análisis y el procesamiento de los datos microsísmicos, se efectúa un levantamiento en un pozo de monitoreo cercano, cuyo objetivo consiste en obtener un modelo de velocidad sísmicamente calibrado. Este levantamiento sísmico de pozo se lleva a cabo antes del fracturamiento. El mapa de estos eventos microsísmicos permite a los ingenieros comprender mejor el desarrollo de las fracturas inducidas en el tiempo y el espacio. El proceso de mapeo provee además valiosos conocimientos geológicos acerca de la formación tratada.8 Los ingenieros pueden comunicarse desde el pozo de monitoreo o de tratamiento con otras localizaciones a través del sistema de conectividad, colaboración e información InterACT. Las localizaciones de oficinas remotas pueden ser incluidas en el enlace de comunicaciones para el procesamiento e interpretación de los datos en forma instantánea. El sistema StimMAP utiliza datos en tiempo real para localizar eventos microsísmicos automáticamente en el espacio 3D (próxima página).9 La comparación de la fractura mapeada mediante el servicio StimMAP con un modelo de software de diseño y evaluación de tratamientos de fracturamiento provee información valiosa para el mejoramiento de los tratamientos futuros. Las lecciones aprendidas permiten a los operadores optimizar Oilfield Review 5,000 Etapa 4 Etapa 3 Etapa 2 Etapa 1 Bethany 3H Disparo Godley 1 Bethany 1 Godley 1 4,500 4,000 5,000 Etapa 4 Etapa 3 Etapa 2 Etapa 1 Bethany 3H Disparo 5,250 3,000 5,500 Profundidad vertical verdadera, pies Distancia norte-sur, pies 3,500 2,500 2,000 1,500 1,000 500 Tope estimado de la Formación Barnett Inferior 5,750 6,000 6,250 6,500 6,750 7,000 7,250 0 Bethany 1 7,500 Tope estimado de la Formación Ellenberger –500 –4,000 –3,500 –3,000 –2,500 –2,000 –1,500 –1,000 –500 Distancia este-oeste, pies 7,750 0 500 1,000 –5,400 –4,900 –4,400 –3,900 –3,400 –2,900 –2,400 –1,900 –1,400 –900 –400 Distancia a lo largo de la proyección, pies > Mapeo de la fractura. Se muestra una vista en planta (izquierda) y una vista transversal (derecha) de las localizaciones microsísmicas durante un tratamiento de estimulación de cuatro etapas con agua oleosa, efectuado en la Formación Barnett Shale. Los servicios StimMAP fueron escogidos para crear un diseño de fractura óptimo utilizando la geometría precisa de la imagen de la fractura hidráulica a medida que se desarrollaba. Los datos microsísmicos fueron adquiridos con el generador Versátil de Imágenes Sísmicas VSI para múltiples grupos, y se procesaron en la localización del pozo para generar una imagen computacional 3D del sistema de fracturamiento. Esto permitió el rediseño de los tratamientos de estimulación de las etapas subsiguientes. los costos de los tratamientos de estimulación de pozos y adquirir conocimientos para las nuevas oportunidades de perforación en una concesión nueva de un campo existente. El sistema StimMAP se aplicó recientemente en una operación de fracturamiento de múltiples zonas llevada a cabo en un pozo horizontal del este de Texas. Durante el tratamiento de estimulación destinado a la tercera zona, los ingenieros observaron actividad microsísmica involuntaria en la región de lo que sería una quinta zona. Luego de intentar en vano redirigir la fractura, la compañía suspendió las operaciones. Los ingenieros combinaron los servicios StimMAP Live⎯una aplicación específica del sistema StimMAP que permite monitorear y, si es necesario, modificar los tratamientos de fracturamiento a medida que se ejecutan⎯con los datos de bombeo para diagnosticar los problemas mecánicos que promovían la desviación de la fractura respecto de la dirección planeada. El trabajo se reanudó luego y se trataron tres zonas más. Sin los conocimientos aportados a los ingenieros a través del proceso de retroalimentación en tiempo real, se habrían bombeado seis tratamientos de fracturamiento en la misma zona. En cambio, el operador logró salvar tres de los cinco tratamientos restantes, evitando los costos de varias semanas de operaciones de reparación con fines de diagnóstico que, de lo contrario, hubieran sido necesarias. Otoño de 2008 Cómo hacer redituables los tratamientos de múltiples zonas En los períodos de aumento de los precios de los productos básicos, los operadores se sienten naturalmente ansiosos por extraer el máximo provecho de sus activos mediante la producción de todo el volumen de hidrocarburos que sea factible desde el punto de vista económico. Para hacerlo, a menudo terminan numerosas zonas con un solo pozo o exponen intervalos de formación largos mediante la perforación de pozos horizontales o de alto ángulo. Como se analizó precedentemente, los resultados de los procedimientos tradicionales de fracturamiento de estos pozos quizás no lleguen a satisfacer las expectativas del operador por motivos económicos o tecnológicos. El fracturamiento de múltiples zonas, en contraposición con los métodos tradicionales que incluyen múltiples viajes por zona, se centra en los problemas económicos y tecnológicos. A través de prácticas eficientes y nuevas técnicas, estos servicios permiten reducir los costos del equipo de terminación, de semanas a días, o incluso eliminar por completo la necesidad de utilizar equipos de reparación o perforación de pozos. Las prácticas de fracturamiento de múltiples zonas además permiten optimizar el contacto con la formación porque pueden colocar los tratamientos con más precisión sin sumar riesgos. Las compañías de servicios poseen sistemas diseñados a medida para abordar los diversos tipos de pozos de múltiples zonas que los operadores necesitan tratar. Schlumberger ha creado un 4. Para obtener más información sobre tratamientos de estimulación con tubería flexible, consulte: Degenhardt KF, Stevenson J, Gale B, Gonzalez D, Hall S, Marsh J y ZemlakW: “Aislamiento y estimulación selectivos,” Oilfield Review 13, no. 3 (Invierno de 2001/2002): 60–80. 5. Julian JY,West TL, Yeager KE, Mielke RL, Allely JN, Jenkins CN, Perius PD, Bucher RL, Foinquinos CI, Forcade KC, Fagnant JA, Montgomery DB, McInnis JG y Sack JK: “State-of-the-Art Coiled Tubing Operations at Prudhoe Bay, Alaska,” artículo IPTC 11533, presentado en la Conferencia Internacional de Tecnología del Petróleo, Dubai, Emiratos Árabes Unidos, 4 al 6 de diciembre de 2007. 6. Le Calvez JH, Klem RC, Bennett L, Erwemi A, Craven M y Palacio JC: “Real-Time Microseismic Monitoring of Hydraulic Fracture Treatment: A Tool To Improve Completion and Reservoir Management,” artículo SPE 106159, presentado en la Conferencia de Tecnología de Fracturamiento Hidráulico de la SPE, College Station, Texas, 29 al 31 de enero de 2007. 7. Para obtener más información sobre aplicaciones de sísmica de pozo, consulte: Blackburn J, Daniels J, Dingwall S, Hampden-Smith G, Leaney S, Le Calvez J, Nutt L, Minkiti H, Sanchez A y Schinelli M: “Levantamientos de sísmica de pozos: Más allá del perfil vertical,” Oilfield Review 19, no. 3 (Invierno de 2007/2008): 20–37. 8. Le Calvez et al, referencia 6. 9. Para obtener más información sobre mapeo microsísmico, consulte: Blackburn et al, referencia 7. Bennett L, Le Calvez J, Sarver DR, Tanner K, BirkWS, Waters G, Drew J, Michaud G, Primiero P, Eisner L, Jones R, Leslie D, Williams MJ, Govenlock J, Klem RC y Tezuka K: “La fuente para la caracterización de fracturas hidráulicas,” Oilfield Review 17, no. 4 (Primavera de 2006): 46–61. 7 > Proceso convencional de divergencia del fluido de fracturamiento mediante bolillas selladoras. Una vez bombeada la cantidad calculada de fluidos de tratamiento en una zona prevista (marrón), el flujo se desvía hacia otra zona (flechas negras). El método más común de divergencia involucra bolillas selladoras (negro), fabricadas con nylon, caucho duro, colágeno biodegradable o una combinación de estos materiales, que se introducen en la lechada para que lleguen a los disparos al final del tratamiento. Las bolillas crean un sello a través de los disparos, lo que hace que el tratamiento se desvíe hacia el siguiente conjunto de disparos abiertos. Mediante la reiteración de este procedimiento, se pueden tratar numerosos intervalos por etapa sin desconectar las bombas o colocar tapones. paquete de cuatro categorías de servicios de fracturamiento hidráulico, basado en el tipo de pozo y la filosofía del operador. Conocidas como los servicios de fracturamiento y terminación de pozos por etapas Contact, estas categorías incluyen lo siguiente: • sistemas convencionales que requieren viajes independientes en el pozo para disparar una Ejecución de las perforaciones zona en un viaje y luego estimularla y aislarla en un segundo viaje, reiterando ese proceso para cada zona • sistemas de intervención que disparan, estimulan por fracturamiento y aíslan numerosas zonas en un solo viaje • sistemas permanentes que estimulan por fracturamiento y aíslan múltiples zonas en una operación de bombeo utilizando arreglos que quedan en el pozo como parte de la terminación • sistemas dinámicos que utilizan un material divergente degradable para taponar y aislar sucesivamente los disparos tratados y desviar los tratamientos de estimulación hacia otros intervalos en una operación continua. Las operaciones de fracturamiento convencionales―bombeo del fluido de fracturamiento y del apuntalante o el ácido por la tubería de revestimiento o la herramienta de servicio del tratamiento de fracturamiento―son más efectivas para los tratamientos masivos de fracturamiento hidráulico en los que cientos de miles de libras de arena se bombean en el pozo a altas tasas de bombeo. En los pozos entubados, se accede al yacimiento a través de los disparos creados mediante herramientas operadas con cable, chorro abrasivo o camisas de deslizamiento instaladas en la herramienta de servicio. Cuando existen múltiples intervalos abiertos dentro de una sola zona, la divergencia del fluido de un intervalo a otro para tratar cada uno puede efectuarse a través de prácticas tales como los disparos de entrada limitada, las bolillas selladoras, los divergentes químicos, los tapones puente compuestos y los tapones de arena. La entrada limitada se crea mediante la reducción del número de Bombeo del tratamiento de fracturamiento por el espacio anular disparos a través de ciertas secciones para incrementar la fricción en los disparos abiertos. Esto produce la divergencia de los fluidos desde una zona que, debido a la alta permeabilidad o a otros factores, puede haber absorbido la mayor parte del tratamiento a expensas de otros intervalos o zonas (izquierda).10 Los tapones puente compuestos son barreras de aislamiento en la tubería de revestimiento colocadas por encima de la zona tratada y posteriormente reperforadas, por lo general, con la herramienta de servicio. Esto impone una penalidad en términos de tiempo y suma riesgo operacional. Además, el tiempo transcurrido entre el tratamiento de la formación inferior y su contraflujo a veces puede medirse en semanas; en ciertos casos, es tiempo suficiente para que los fluidos dejen residuos en los espacios porosos, produciendo un daño significativo a la formación. En los pozos terminados en agujero descubierto y en formaciones no consolidadas, las operaciones de fracturamiento convencionales pueden incluir la instalación de una sarta de terminación—habitualmente un liner ranurado o disparado—para garantizar la integridad del pozo. El pozo entero puede ser estimulado por fracturamiento mediante el bombeo del fluido de tratamiento por la tubería de revestimiento o la sarta de fracturamiento, aplicando una práctica conocida como bullheading. Como sucede en las terminaciones cementadas, una vez que sarta de terminación ha sido colocada en su lugar, se puede intentar lograr la divergencia con disparos de entrada limitada, bolillas selladoras o la divergencia química tradicional. Ejecución del siguiente conjunto de perforaciones después de la colocación del tapón de arena para lograr el aislamiento Circulación inversa del tapón de arena después del tratamiento de fracturamiento > Operaciones de disparos y tratamiento a alta presión. El servicio AbrasiFRAC utiliza una herramienta de chorro abrasivo de alto desempeño para operar en forma continua bajo condiciones rigurosas de fondo de pozo. Después de efectuada la correlación en profundidad, se bombea una lechada de arena abrasiva a través de las boquillas. La corriente de fluido de alta velocidad resultante atraviesa los tubulares y el cemento adyacente y luego penetra profundamente en la formación (perforaciones) (extremo izquierdo). A continuación, se trata la zona (centro, a la izquierda) y la herramienta de corte se sube por el pozo hasta la zona siguiente. Una vez concluido el primer tratamiento, se puede colocar un tapón de arena con fines de aislamiento y luego perforar la zona siguiente (centro, a la derecha). Esta secuencia puede reiterarse con la frecuencia que sea necesaria en una sola operación. Una vez tratadas todas las zonas (extremo derecho), los tapones de arena se eliminan por circulación inversa. 8 Oilfield Review Operación de intervención por etapas La categoría de fracturamiento hidráulico correspondiente a las operaciones de intervención comprende tres servicios: el servicio de disparos abrasivos y fracturamiento AbrasiFRAC, el servicio de disparos selectivos, fracturamiento y aislamiento en etapas con bolillas selladoras PerfFRAC y el servicio de estimulación mediante tubería flexible CoilFRAC. La técnica AbrasiFRAC posibilita la colocación precisa de los tratamientos de fracturamiento por la tubería de revestimiento o el espacio anular existente entre la herramienta de servicio y la tubería de revestimiento. Además, reduce la caída de presión en la región vecina al pozo entre el pozo y el yacimiento, lo que disminuye la frecuencia de los arenamientos en esa región cuando el apuntalante deja de ingresar en la formación y se acumula dentro de la tubería de revestimiento. Esta técnica resulta particularmente adecuada para el tratamiento de formaciones con alta presión de iniciación de la fractura y áreas en las que la colocación precisa del tratamiento es crítica para el éxito de la estimulación. El sistema se basa en una técnica bien establecida en la industria petrolera para el corte de tuberías de revestimiento y tubulares en el fondo del pozo: una lechada que contiene sólidos abrasivos se bombea a altas presiones diferenciales a través de una pistola de servicio hidráulico de corte de tuberías y disparos ABRASIJET, operada con una herramienta de servicio. La corriente de fluido de alta velocidad resultante atraviesa los tubulares y el cemento adyacente y luego penetra profundamente en la formación (página anterior, abajo). La herramienta de corte se utiliza para disparar la tubería de revestimiento y la formación. El material abrasivo suele ser arena de fracturamiento malla 20/40 o 100, compatible con las pistolas de chorro diseñadas específicamente para este propósito. Los tapones de arena pueden utilizarse para proveer aislamiento zonal entre las zonas a tratar por fracturamiento hidráulico. Las pistolas de chorro, disponibles en diversas configuraciones de tamaño y fase, también pueden utilizarse con tapones puente para lograr el aislamiento. Estos tapones pueden ser recuperados o fresados, según sea el caso. Un ejemplo de la utilización del servicio AbrasiFRAC es el de las areniscas Hosston intensamente laminadas del Campo Sligo, en el norte de Luisiana, EUA. Las areniscas Hosston contienen muchas areniscas gasíferas delgadas que alternan con areniscas acuíferas, con niveles de agotamiento variables. Habitualmente, los pozos de esta zona se terminan con tratamientos de estimulación de múltiples etapas, utilizando fluidos de fracturamiento energizados y tapones puente para el aislamiento entre las distintas zonas. En un esfuerzo para mejorar las eficiencias en términos de costo y tiempo, EOG Resources probó el servicio AbrasiFRAC en el campo. Esta tecnolo- > Tratamientos de múltiples zonas en pozos verticales. Las zonas apiladas múltiples existentes en los pozos verticales pueden ser estimuladas utilizando disparos de entrada limitada. La técnica PerfFRAC, que se muestra aquí, utiliza tratamientos de estimulación por fracturamiento a alto régimen de bombeo por la tubería de revestimiento, con un arreglo de disparos en el pozo. Una vez disparada la zona inferior (izquierda), las pistolas se suben por el pozo y se posicionan para el conjunto de disparos siguiente; luego se fractura la zona disparada (centro). Con bolillas selladoras (verde) se sella la zona tratada y se dispara la zona siguiente (derecha). Otoño de 2008 gía permitió a dicho operador estimular múltiples intervalos de un pozo en una sola operación de campo, y estimular en forma más efectiva y eficaz las areniscas individuales. Los tratamientos incluyeron entre cuatro y nueve etapas, utilizando fluidos de fracturamiento energizados con CO2. El resultado fue la reducción de la producción de agua en un 85% y la duplicación de la producción de gas. Otro enfoque aplicado para mejorar la eficiencia consiste en tratar las zonas inmediatamente después de efectuar los disparos sin extraer antes las pistolas del pozo. Este paso por sí solo permite ahorrar una maniobra de bajada y otra de extracción por zona. El servicio PerfFRAC está diseñado para efectuar tratamientos a alto régimen de inyección por la tubería de revestimiento, mientras el arreglo de pistolas de disparos permanece en el pozo. Primero se bajan las pistolas en el pozo para cada zona y se dispara la primera zona. Luego, mientras se trata la primera zona, las pistolas sin disparar se suben por el pozo y se posicionan para disparar los agujeros correspondientes a la segunda zona. Al final del tratamiento de la primera zona, se bombean bolillas selladoras en el pozo con un fluido divergente que incluye fibras. Un incremento de la presión de bombeo indica que las bolillas selladoras y la lechada se han sellado contra los disparos de las zonas tratadas. En ese punto, se disparan las pistolas para la segunda zona y se bombea el segundo tratamiento, nuevamente con bolillas selladoras y fluido divergente con fibras en la cola del tratamiento. Este proceso se reitera para múltiples zonas. Hasta la fecha, se han bajado ocho conjuntos de pistolas y se han tratado seis zonas independientes en una sola intervención (izquierda). El servicio PerfFRAC a menudo se traduce en mejores regímenes de producción que otros tratamientos menos eficientes porque permite la colocación precisa de los tratamientos, lo cual garantiza que ninguna zona sea tratada en forma deficiente. El método permite además poner el pozo en contraflujo de inmediato y de ese modo se evitan los riesgos asociados con el fresado de tapones puente compuestos y la permanencia de fluidos potencialmente dañinos en la formación por un tiempo prolongado. Goodrich Petroleum deseaba lograr ese nivel de eficiencia en su Campo Cotton Valley, situado en el este de Texas. Los ingenieros habían tratado estos pozos utilizando las prácticas tradicionales: disparaban la primera zona, la estimulaban por fracturamiento hidráulico, hacían fluir el pozo 10. Para obtener más información sobre técnicas de divergencia, consulte: Samuel M y Sengul M: “Stimulate the Flow,” Middle East & Asia Reservoir Review no. 4 (2003): 42–55. 9 Costo, US$ 200,000 $255,000 6 5 5 días 4 160,000 $155,000 120,000 3 80,000 2 40,000 1 día 1 0 0 Métodos convencionales Servicio PerfFRAC Tiempo hasta la terminación, días 240,000 7 Producción de gas acumulada promedio por pozo, Mpc Costo Tiempo 280,000 160,000 Servicio PerfFRAC Métodos convencionales 140,000 120,000 25 MMpc 100,000 80,000 60,000 40,000 20,000 0 30 60 90 145 180 Tiempo, días de producción > Prácticas de fracturamiento de múltiples etapas versus técnicas tradicionales. En el Campo Cotton Valley de Texas, Goodrich Petroleum utilizó prácticas de fracturamiento de múltiples etapas para reducir el tiempo del tratamiento (azul) de cinco días a un día, y los costos (verde) de US$ 255,000 a US$ 155,000 por pozo (izquierda). En un programa de 23 pozos, implementado en el mismo campo, el operador produjo 25 MMpc más de gas que el que cabría esperar con los métodos de tratamiento tradicionales, los cuales a menudo sacrifican la eficiencia del tratamiento para satisfacer los objetivos económicos (derecha, la escala horizontal no es lineal). para limpiarlo y finalmente colocaban un tapón puente compuesto para lograr el aislamiento zonal. Este proceso se reiteraba para cada zona de interés. Una vez tratada la última zona, se llevó a la localización del pozo una unidad de tubería flexible para reperforar los tapones puente compuestos. Esta secuencia implicó un costo de US$ 250,000 para la compañía y su ejecución insumió cinco días. Goodrich optó por utilizar el servicio PerfFRAC para terminar 23 de sus pozos y de ese modo redujo la duración de la operación de cinco días a un día, eliminando al mismo tiempo los tapones puente y Tubería flexible Conector de la tubería flexible Desconectador de la tubería flexible Copa superior Espaciador Empalme para fracturamiento Copa inferior Tapón inferior > Selectividad lograda con la herramienta de servicio. Mediante la combinación de una herramienta de servicio con la tecnología de fracturamiento selectivo, los operadores pueden tratar múltiples zonas en un solo viaje. En los pozos nuevos, cada zona es disparada en forma convencional en un solo viaje a la localización del pozo. Luego, se despliega la tubería flexible o la tubería articulada en el pozo con un arreglo de fondo de pozo de empacadores para agujero descubierto (derecha). La zona inferior se aísla con empacadoras, por encima y por debajo de la formación objetivo, y el tratamiento de estimulación por fracturamiento se efectúa a través de la herramienta de servicio (izquierda). El apuntalante residual se elimina del pozo por circulación inversa y el empacador se desplaza a la zona siguiente, donde el proceso se reitera. Los insertos representan el monitoreo de cada tratamiento en tiempo real. 10 Oilfield Review 2,500 Producción promedio de un año de 4 pozos que recibieron el tratamiento CoilFRAC Producción promedio de cuatro años de 14 pozos que recibieron el tratamiento convencional Producción promedio Mpc/d 2,000 1,500 +1,000 Mpc/d 1,000 500 0 1 2 3 4 5 6 7 Tiempo, meses > Incremento de las tasas de producción. En un campo de gas de las Rocallosas, la tasa de producción promedio de los pozos tratados con el sistema CoilFRAC fue más del doble de la de los pozos del mismo campo tratados en forma convencional. la necesidad de contar con una unidad de tubería flexible (TF) para reperforar los mismos. Pero el abandono de las prácticas del pasado arrojó un dividendo más importante que la mera reducción de los costos operativos y el acortamiento del tiempo para poner en marcha los pozos. En los primeros 180 días de producción, los 23 pozos recuperaron 708,000 m3 [25 MMpc] adicionales de gas; un incremento del 22% con respecto a los pozos terminados con métodos convencionales. Este aumento permitió al operador incrementar su recuperación final estimada por pozo en un 10% (página anterior, arriba). Con todo, el empleo del sistema PerfFRAC significó para Goodrich Petroleum un ahorro de 92 días de terminación en 23 pozos. Por otro lado, la reducción del equipamiento en la localización del pozo posibilitó un ahorro de otro 25% en el costo de terminación por pozo. El tiempo de puesta de la producción en el mercado se redujo en cuatro días por pozo, lo que se tradujo en 169,900 m3 [6 MMpc] “adicionales” de gas para el operador. Táctica de divergencia Con la adopción de las bolillas selladoras y las prácticas de entrada limitada, las zonas tratadas se pueden aislar y el tratamiento de fracturamiento se puede desviar hacia las zonas sin tratar. Si bien estas técnicas de aislamiento y divergencia poseen la ventaja de reducir significativamente el número de viajes y los costos requeridos para fracturar los pozos con múltiples zonas, estos métodos dejan algunas zonas tratadas en forma ineficaz como consecuencia de las diferencias Otoño de 2008 entre los gradientes de fractura de las areniscas atravesadas por el pozo. Una solución para esta deficiencia consiste en aislar y estimular cada zona en forma individual con un tratamiento diseñado específicamente en función de las características de cada zona. El arte radica en hacerlo sin sacrificar las eficiencias obtenidas con otras prácticas, tales como el uso de disparos de entrada limitada y el taponado con bolillas selladoras. Con ese fin, los ingenieros han desarrollado sistemas que aíslan las zonas entre las capas impermeables mediante el empleo de empacadores para agujero descubierto que pueden colocarse, removerse y volver a colocarse varias veces. El servicio de estimulación con tubería flexible CoilFRAC utiliza un arreglo de empacadores para agujero descubierto desplegado a través de la zona inferior con una herramienta de servicio después de disparar todo el pozo en forma convencional (página anterior, abajo). El fluido de estimulación se bombea luego por la sarta de producción a través del empalme del empacador para el tratamiento y dentro del intervalo aislado. A continuación, el apuntalante residual se remueve por circulación inversa y el empacador se desplaza a la zona siguiente. Este método no sólo permite la estimulación de todas las zonas en una sola intervención sino que además, como otros servicios Contact, incrementa la eficacia del tratamiento ya que permite que el operador ajuste cada tratamiento para que se adecue a la zona en cuestión. En los pozos más viejos, este tipo de servicio resulta particularmente adecuado para explotar las reservas pasadas por alto y para refracturar zonas terminadas previamente.11 En este tipo de aplicación, el objetivo no sólo es minimizar el costo de fracturamiento de los activos maduros sino también hacerlo protegiendo la tubería de revestimiento degradada de las altas presiones de tratamiento y los fluidos abrasivos cargados de apuntalante. La utilización de una herramienta de servicio como conducto ofrece la ventaja adicional de permitir que el operador trate las zonas objetivo sin tener que matar primero el pozo; procedimiento del que las formaciones agotadas probablemente no se recuperen. El valor de ajustar los tratamientos discretos a las necesidades de cada intervalo en un pozo de múltiples zonas, quedó claramente demostrado en un campo petrolero de las Rocallosas de EUA. El campo contiene múltiples capas verticales de arenisca, cuyos espesores oscilan entre 1.5 y 18.3 m [5 y 60 pies] y se encuentran distribuidas entre 609 a 1,524 m [2,000 a 5,000 pies] de profundidad. El operador había utilizado fundamentalmente prácticas de entrada limitada para terminar los pozos de este campo, pero empleaba tapones puente cuando la distancia entre las capas era significativa. Sin embargo, debido a la variabilidad de los gradientes de fractura de cada capa de arenisca, muchas zonas no eran estimuladas en forma efectiva. Además, algunas capas de arenisca marginales permanecían sin tratar por razones económicas. En busca de una forma efectiva para estimular cada zona sin incrementar los costos de terminación, el operador del campo optó por utilizar el sistema CoilFRAC. La decisión fue rentable. Por ejemplo, un pozo había estado produciendo 53,800 m3/d [1.9 MMpc/d] después de un tratamiento de estimulación por fracturamiento hidráulico con entrada limitada de múltiples capas. Con el arreglo de empacadores, se dispararon las capas pasadas por alto y todo el pozo fue reestimulado. En un día se efectuaron ocho de esos tratamientos y la tasa de producción estabilizada del pozo alcanzó 150,100 m3/d [5.3 MMpc/d]. Además de una estimulación más efectiva de cada capa, los tratamientos insumieron sólo uno o dos días, mientras que las operaciones efectuadas con técnicas convencionales requerían varias semanas. En una prueba de cuatro pozos, las tasas de producción promedio de los pozos tratados con el sistema CoilFRAC superaron en más de dos veces a las obtenidas con las terminaciones estándar (arriba, a la izquierda). Como consecuencia, las reservas recuperables por pozo se incrementaron en más del 75%. 11. Para obtener más información sobre operaciones de refracturamiento, consulte: Dozier G, Elbel J, Fielder E, Hoover R, Lemp S, Reeves S, Siebrits E, Wisler D y Wolhart H: “Operaciones de refracturamiento hidráulico,” Oilfield Review 15, no. 3 (Invierno de 2003/2004): 42–59. 11 En otro ejemplo, esta vez en el sudeste de Alberta, en Canadá, los ingenieros experimentaban contratiempos similares en las tareas de estimulación realizadas en un campo de gas somero. Los pozos del área son terminados normalmente en cuatro zonas, que oscilan entre 250 y 451 m [820 y 1,480 pies] de profundidad. Las formaciones se $400,000 componen de areniscas limosas estratificadas que se fracturan con facilidad. Históricamente, los operadores de esta área han utilizado diversas técnicas de fracturamiento, incluyendo el aislamiento con tapones puente compuestos. En una terminación de cuatro zonas, dichas prácticas convencionales demandan 8 via- 16 días 192% $290,000 Métodos convencionales Servicio CoilFRAC 4 días 16% Costo Tiempo Incremento de la producción > Costo, tiempo y producción. En los pozos someros del sudeste de Alberta, los incrementos en materia de eficiencia de los servicios de fracturamiento efectuados con la herramienta de servicio son evidentes en todos los aspectos cuando se los compara con los efectuados con técnicas tradicionales. Los métodos estándar (azul) insumían US$ 400,000 y 16 días por pozo y generaban un incremento de la producción del 16%. En el mismo campo, el uso del sistema CoilFRAC (rosa) costó US$ 290,000 e insumió 4 días. Además, permitió lograr un incremento de la producción del 192%. Orificios de fracturamiento Empacadores para agujero descubierto > Servicio permanente. Las múltiples etapas de fracturamiento pueden efectuarse en un solo viaje mediante el aislamiento de la formación objetivo con empacadores para agujero descubierto. El fluido de tratamiento se suministra a través de los orificios de fracturamiento de la sección tubular existente entre los empacadores (extremo superior). Durante las operaciones con el servicio StageFRAC (extremo inferior), se bombea una bolilla (rojo) en el pozo con la fase final del fluido de tratamiento, la cual se asienta en una superficie de apoyo dentro de una camisa de deslizamiento. El incremento de presión resultante abre la camisa. Luego, el fluido es forzado a ingresar en el intervalo situado por encima de la bolilla asentada y la superficie de apoyo. Al mismo tiempo, la bolilla y la superficie de apoyo forman un sello que actúa como tapón aislando la zona inferior tratada previamente. Mediante el empleo de diámetros cada vez más grandes de la superficie de apoyo y la bolilla es posible tratar toda la formación en forma uniforme en una sola intervención, desde la zona más profunda hasta la más somera. 12 jes y 16 días adicionales para terminar el pozo. Además, se requiere un período de contraflujo entre cada tratamiento. Las operaciones de estimulación más eficientes, con múltiples zonas combinadas que se basan en prácticas de entrada limitada o el uso de bolillas selladoras para crear la divergencia, ahorran tiempo con respecto a las prácticas tradicionales; sin embargo, como se analizó previamente, para lograrlo sacrifican producción. Por otro lado, los pozos del área son estimulados generalmente en grupos para aprovechar al máximo el equipo de fracturamiento. El operador determinó que, para optimizar las operaciones de estimulación y producción, cada zona debía fracturarse en forma individual con tasas de bombeo reducidas. Como resultado de esa decisión, los tratamientos de fracturamiento efectuados con tubería flexible se convirtieron en la elección obvia y produjeron una reducción del tiempo operativo al punto que las brigadas trataban dos pozos por día (izquierda). Se trataba de una ventaja crucial porque, por razones ambientales y económicas, el acceso durante el verano se limita a ventanas operacionales de 10 a 14 días. En resumen, el uso del servicio CoilFRAC en un campo se tradujo en un ahorro de US$ 110,000 para la compañía y en un incremento de la producción de más del 190%. Soluciones permanentes Motivados por el deseo de minimizar el número de intervenciones o herramientas introducidas en los pozos horizontales y de alto ángulo, algunos operadores prefieren tratar las zonas utilizando equipos que formarán parte del diseño de terminación permanente. Una forma de hacerlo es terminar el pozo utilizando tubería de revestimiento convencional con camisas deslizables. En terminaciones en agujero descubierto, ese tipo de sistema incluye empacadores para agujero descubierto operados hidráulicamente para crear un sello contra la pared del pozo. En pozos cementados o terminados en agujero descubierto, cada zona se trata a través de las camisas de deslizamiento. Los objetivos del cemento 12. Seale R, Donaldson J y Athans J: “Multistage Fracturing System: Improving Operational Efficiency and Production,” artículo SPE 104557 presentado en la Reunión Regional del Este de la SPE, Canton, Ohio, EUA, 11 al 13 de octubre de 2006. 13. Factor de daño mecánico es el factor adimensional calculado para determinar la eficiencia de la producción de un pozo mediante la comparación de las condiciones reales con las condiciones teóricas o ideales. Un factor de daño positivo indica que algún daño o influencia está deteriorando la productividad del pozo. Esto es el resultado del residuo del fluido de terminación o perforación que queda sobre o en la formación. Un factor de daño negativo indica un mejoramiento de la producción normalmente como resultado de la estimulación. Oilfield Review y de los empacadores para agujero descubierto son los mismos: proveer aislamiento entre zonas de diferentes presiones de tratamiento y garantizar el tratamiento a lo largo de toda la extensión del pozo. Al igual que otros servicios para múltiples zonas, las soluciones permanentes reducen además el riesgo mediante la limitación de los viajes que se realizan en el pozo para colocar y remover los tapones puente e incrementan la eficiencia del tratamiento al permitir que el operador diseñe cada tratamiento para una zona específica. Esta estrategia además incrementa el número de zonas que pueden ser tratadas, porque los operadores a menudo abordan el riesgo mediante la reducción del número de maniobras de extracción y bajada de los tapones. Esto conduce inevitablemente a limitar el número de zonas que pueden ser aisladas y tratadas. Si en algún momento los ingenieros optan por refracturar un pozo terminado en forma convencional, en el que todos los disparos se dejan abiertos, deben hacerlo mediante la herramienta de servicio. Además del costo del equipo de terminación/reparación requerido para efectuar este procedimiento y el riesgo involucrado, los tratamientos de fracturamiento hidráulico a través de una herramienta de servicio, introducen fuerzas de fricción adicionales que limitan la tasa de flujo durante el tratamiento de modo que no puede lograrse el diseño óptimo.12 Los servicios de fracturamiento y terminación de múltiples zonas StageFRAC y RapidSTIM incorporan la tecnología Packers Plus; empacadores para agujero descubierto que son operados con la tubería de revestimiento convencional para segmentar el yacimiento que incluyen camisas activadas por bolillas colocadas entre cada conjunto de empacadores. Los dos sistemas son casi idénticos, salvo que el servicio StageFRAC trata las zonas aisladas a través de orificios de fracturamiento y el servicio RapidSTIM lo hace a través de boquillas de chorros (jets). Tanto los orificios de fracturamiento como las boquillas de chorros se encuentran ubicados entre los empacadores y detrás de las camisas de deslizamiento activadas por bolillas (página anterior, abajo). Esta divergencia mecánica permite la colocación precisa del fluido, la cobertura zonal completa, y una mayor conductividad efectiva de la fractura. Eni Congo recurrió a esta solución cuando debió enfrentar un desafío significativo en sus operaciones marinas cercanas a la costa de la República del Congo, en África Occidental. Estos campos en proceso de envejecimiento aún contienen grandes volúmenes de reservas en formaciones consolidadas y de baja permeabilidad (10 mD), que son poco rentables si se estimulan mediante trata- Otoño de 2008 Empacador permanente de 7 pulgadas Disparos a 2,785 m 2,810 m Orificio de fracturamiento a 2,801 m Bolilla de 31⁄4 pulgadas Empacador hidráulico para pozo entubado de 7 pulgadas x 41⁄2 pulgadas Disparos a 2,820 m 2,865 m Orificio de fracturamiento a 2,861 m Bolilla de 3 pulgadas Empacador hidráulico para pozo entubado de 7 pulgadas x 41⁄2 pulgadas Empacador hidráulico para pozo entubado de 7 pulgadas x 41⁄2 pulgadas Disparos a 2,870 m 2,910 m Orificio de fracturamiento a 2,909 m Empalme de circulación a 2,913 m Orificio de fracturamiento hidráulico de 41⁄2 pulgadas Empalme de circulación de punta de 41⁄2 pulgadas Extremo inferior de la tubería de producción a 2,916 m > Solución permanente en áreas marinas. El pozo KTM W6 ST posee un liner cementado de 7 pulgadas, que abarca desde 1,600 hasta 3,110 m [5,250 hasta 10,204 pies] de profundidad. El pozo produjo originalmente de un intervalo más profundo y fue reterminado como se muestra en la gráfica. Se utilizó el servicio StageFRAC para disparar el pozo en tres intervalos: desde 2,785 hasta 2,810 m [9,138 hasta 9,220 pies], desde 2,820 hasta 2,865 m [9,252 hasta 9,400 pies] y desde 2,870 hasta 2,910 m [9,416 hasta 9,548 pies]. A cada uno de los conjuntos de disparos existentes se agregaron nuevos disparos en grupos de 2 m [6 pies] para reducir el riesgo de arenamiento causado por la tortuosidad. El arreglo de empacadores, bajado con la tubería de producción de 41⁄2 pulgadas como liner de producción, abarca los tres intervalos disparados. mientos convencionales. Antes, los tratamientos de estimulación consistían en la acidificación de la matriz para eliminar o lograr un factor de daño mecánico levemente negativo.13 Eni escogió el servicio StageFRAC para tres pozos entubados y disparados del Campo Kitina con ocho fracturas hidráulicas apuntaladas, colocadas en tres pozos entubados reterminados. Estos tratamientos se bombeaban desde una embarcación de apoyo hasta una plataforma marina con es- pacio limitado en la cubierta. En consecuencia, sólo pudieron tratarse dos zonas antes de que la embarcación tuviera que ser reaprovisionada. El primer tratamiento se efectuó en el Pozo KTM W6 ST (arriba). Dos de las tres zonas fueron tratadas a través de un liner de estimulación, sin desconectar las bombas. Una vez tratado el intervalo inferior, se bombeó una bolilla, se aisló la zona, y se abrió la zona siguiente. La tercera zona fue tratada por separado. 13 Nombre del pozo Tasa de producción Tasa estable de Tasa (gasto, caudal, Tasa de producción estabilizada petróleo posterior rata) de producción de petróleo inicial mejorada, bbl/d al tratamiento de posterior al de petróleo previa fracturamiento, bbl/d tratamiento de al tratamiento de fracturamiento, bbl/d fracturamiento, bbl/d KTM-W6 (3 tratamientos de fracturamiento) 160 2,100 600 + 440 bbl/d KTM-111 (3 tratamientos de fracturamiento) 300 900 650 + 350 bbl/d KTM-107 (2 tratamientos de fracturamiento) 130 1,000 700 + 570 bbl/d > Resultados de los tratamientos llevados a cabo en el área marina de El Congo. La producción estabilizada luego de la campaña de fracturamiento de tres pozos del Campo Kitina se incrementó en un 230% aproximadamente con respecto a la producción previa al tratamiento de estimulación. Sistema satelital Sala de control y laboratorio Aditivos líquidos Timonera Cubierta de carga Carretes coflexip Grúa Silo Bastidores de hierro Tanques de ácido Bombas de alta presión Potencia (HP) hidráulica 16,850 (DeepSTIM) Potencia (HP) hidráulica 21,450 (DeepSTIM II) Potencia (HP) hidráulica 12,850 (DeepSTIM III) Aditivos líquidos a granel Válvula de alivio de presión Línea de alta presión Silo doble: 2,000 pies3 Dos carretes coflexip de 300 pies (1 para DeepSTIM III) Sistema de hidratación de gel PCM Al cabezal del pozo 0 a 50 bbl/min 0 a 15,000 lpc 0 a 30 bbl/min Línea de baja presión Dispositivo de mezcla con tres compartimentos Línea de ácido Mezclador de ácido Capacidad de ácido crudo de 8,400 galones (12,600 galones para DeepSTIM III) Mezclador de densidad óptima programable (POD) Tasa de transferencia de 0 a 70 bbl/min Fluido de terminación a las bombas Al sistema de hidratación de gel PCM Residuos ambientales Almacenamiento en seco a granel: 14,200 pies 3 (DeepSTIM) 16,700 pies3 (DeepSTIM II) 8,400 pies3 (DeepSTIM III) Fluido de terminación: 870 bbl (DeepSTIM) 860 bbl (DeepSTIM II) 810 bbl (DeepSTIM III) 14 Apuntalante al silo 12,000 lbm/min (10,000 lbm/min para DeepSTIM III) Capacidad de fluido gelificado: 4,800 bbl (DeepSTIM) 6,600 bbl (DeepSTIM II) 4,140 bbl (DeepSTIM III) Además, se trataron tres zonas en la segunda de las series de tres pozos. En el último pozo, se determinó que la zona más baja se encontraba muy próxima a un contacto de agua, por lo que se dejó sin tratar. La producción estabilizada de los tres pozos se incrementó un 230% con respecto a su desempeño previo. La producción previa al tratamiento era de alrededor de 590 bbl/d [94 m3/d]; después del fracturamiento hidráulico, la producción estable fue de 1,950 bbl/d [310 m3/d] (izquierda). Este enfoque secuencial, es particularmente prometedor para el entorno marino donde la ejecución de un solo tratamiento de fracturamiento con técnicas convencionales puede insumir una semana y debe realizarse desde un equipo de terminación marino que cuesta varios cientos de miles de US$ por día. Mediante el empleo de empacadores para agujero descubierto y camisas de deslizamiento para lograr el aislamiento y el fracturamiento de todo el pozo en una sola operación de bombeo, cada zona puede ser tratada en forma extensiva con una sola movilización de una embarcación para operaciones de estimulación (izquierda). En tierra firme, la capacidad de los tratamientos secuenciales para tratar en forma efectiva todo un pozo que contiene numerosas zonas de calidad diversa, es lo que hace que esta técnica resulte atractiva para los operadores. En Arabia Saudita, la compañía operadora Saudi Aramco había terminado un pozo con una sección horizontal en agujero descubierto de 5,000 pies de extensión, a través de ocho zonas diferentes de permeabilidad variable. Debido a su permeabilidad más alta, los ingenieros preveían que la mayor parte de la contribución de petróleo provendría de la Zona 1. Dada la longitud y la trayectoria del tramo horizontal, la tubería flexible no llegaría a las secciones inferiores. En consecuencia, el plan consistió < Capacidad en áreas marinas. El grupo de embarcaciones para operaciones de estimulación DeepSTIM de Schlumberger está diseñado específicamente para tratamientos de fracturamiento y otros tratamientos con fluidos. Sus capacidades de control de calidad y mezcla en sitio (extremo superior), la capacidad de bombeo (centro), y la capacidad de almacenamiento (extremo inferior), además de sus capacidades de posicionamiento dinámico las hace autónomas. Esto elimina los problemas asociados con el espacio en cubierta y el espacio destinado a almacenamiento en las plataformas y la necesidad de disponer de un costoso equipo de terminación de pozos marino. Dado que estas embarcaciones están equipadas para tratar seis o más zonas en forma secuencial, pueden hacer en seis horas lo que requiere seis semanas con métodos convencionales. Esto implica un ahorro significativo puesto que las tarifas diarias de los equipos de terminación marinos son significativamente altas. Oilfield Review 14. Al Mutawa M, Al Matar B, Rahman YA, Liu H, Kelkouli R y Razouqi M: “Application of a Highly Efficient Multistage Stimulation Technique for Horizontal Wells,” artículo SPE 112171 presentado en el Simposio y Exhibición Internacional sobre Control del Daño de Formación de la SPE, Lafayette, Luisiana, 13 al 15 de febrero de 2008. Otoño de 2008 4,000 Profundidad vertical verdadera (TVD), pies en efectuar un tratamiento ácido a través de la tubería de revestimiento. Sin embargo, debido a su alta permeabilidad, la Zona 1 en el talón del pozo recibió todo el ácido y las otras siete zonas quedaron sin tratar. Según lo previsto, y porque había recibido la totalidad del tratamiento ácido, todo el incremento de la producción provino de la Zona 1. Para resolver el problema, los ingenieros de Saudi Aramco optaron por utilizar el servicio StageFRAC para un tratamiento de fracturamiento ácido de todas las zonas por etapas. Si bien la Zona 1 había sido tratada, se decidió no abrirla hasta estimular, limpiar y probar las otras siete zonas. Todas las zonas fueron estimuladas por separado en una sola operación de bombeo y se las refluyó de inmediato. Las siete zonas previamente sin tratar fueron probadas y los resultados se compararon con los de un pozo vecino que había sido estimulado utilizando tubería flexible y había sido probado con todas las zonas abiertas. El pozo que recibió el tratamiento StageFRAC duplicó la producción del pozo vecino y triplicó su índice de productividad. Saudi Aramco aplicó nuevamente esta estrategia en una prueba de campo para fracturar hidráulicamente los pozos horizontales largos terminados en agujero descubierto en la Formación Khuff. Esta formación es carbonatada, profunda, de alta temperatura y alta presión. En opinión de los técnicos de la compañía, estos pozos no estaban alcanzando su potencial de producción debido al daño de formación incurrido durante las operaciones de perforación. A los ingenieros también les interesaba la factibilidad de reemplazar cada par de tramos laterales duales sin estimular por un solo tramo lateral estimulado hidráulicamente. Para lograr esto, era necesario emplear un método que garantizara la estimulación de todo el largo del pozo; tarea imposible de realizar con técnicas estándar y tubería flexible en estas terminaciones largas y complejas. El objetivo de la prueba de campo era el Pozo H-1 que incluía un solo tramo lateral de 1,169 m [3,835 pies] de longitud, perforado a través de la formación carbonatada Khuff. Se planificaron tres etapas de fracturamiento. El primer orificio de fracturamiento fue abierto adelante del tratamiento ejerciendo presión sobre la herramienta de servicio y se efectuó una prueba de inyección de flujo escalonado (step-rate injection test) para establecer los parámetros de fracturamiento. La primera etapa del tratamiento se efectuó a través de la tubería de producción, con una tasa de bombeo má- Mauddud B Mauddud C Mauddud C2 Mauddud D 5,000 6,000 Punto de comienzo de la desviación, 6,254 pies de profundidad medida (MD) 9,000 a 9,330 pies 9,460 a 9,550 pies 9,640 a 9,050 pies 9,950 a 10,450 pies Profundidad de asentamiento del liner de 7 pulgadas, 8,162 pies MD, 7,601 pies TVD 7,000 Zona 6 Zona 5 Zona 4 Zona 3 8,000 0 500 1,000 1,500 2,000 2,500 Zona 2 3,000 Profundidad total (TD) = 10,520 pies Zona 1 3,500 4,000 Colocación radial, pies > Tratamiento de los pozos perforados a través de la Formación Mauddud. En base al modelo petrofísico del yacimiento, se seleccionaron cuatro intervalos en las formaciones Mauddud C2 y Mauddud D (rojo) del Campo Sabriyah para un tratamiento de estimulación (inserto). La permeabilidad de la formación en estas zonas oscila entre 5 y 100 mD a través de la sección. Con la tecnología StageFRAC y los arreglos de empacadores para agujero descubierto, los cuatro intervalos (rojo) del pozo horizontal de 781 m [2,562 pies], terminado en agujero descubierto, fueron compartimentalizados en seis zonas (azul) en base al contraste de permeabilidades. La terminación permanente permitió obtener tasas de producción que superaron en más de cinco veces el promedio del campo. xima de 94 bbl/min [15 m3/min] y una presión de tratamiento de 11,700 lpc [80.66 MPa]. En total, se bombearon 63.2 m3 [16,700 galones] de fluidos de tratamiento, incluyendo el ácido y el pre-colchón. Luego se dejó caer una bolilla de 2.5 pulgadas de diámetro, se abrió el segundo orificio de fracturamiento, y se bombearon 734.4 m3 [194,000 galones] de fluido de tratamiento, a razón de 100 bbl/min [15.9 m3/min] y con una presión de 11,580 lpc [79.84 MPa]. La etapa final de 243,222 bbl [38,648 m3] fue bombeada después de dejar caer una bolilla de 2.75 pulgadas y luego de abrir los orificios de fracturamiento. El pozo fue limpiado durante un período de flujo de 54 horas. Su desempeño se comparó con los de los Pozos H-2 y H-3, dos pozos horizontales vecinos productores de gas, sin estimular, que mostraron resultados similares a los del Pozo H-1 durante sus períodos de reflujo. También mostraron un mejor nivel de desempeño en el campo cuando fueron puestos en producción por primera vez. Por otro lado, el espesor productivo neto abierto al flujo es seis veces superior en el Pozo H-2 y tres veces en el Pozo H-3, que en el Pozo H-1. Además, tanto el Pozo H-2 como el Pozo H-3, poseen una permeabilidad y porosidad más altas que el Pozo H-1. Sin embargo, la comparación del desempeño de los tres pozos durante el período de flujo inicial indica que los Pozos H-1 y H-2 fueron los mejores productores, con una tasa similar de 1.84 millón de m3/d [65 MMpc/d]. Sin embargo, el Pozo H-2 logró la misma tasa con una presión de flujo en boca de pozo más alta, lo que indica que su desempeño fue mejor que el del Pozo H-1. El Pozo H-1 estimulado produjo con una tasa más alta que el Pozo H-3, con presiones de flujo en boca de pozo similares. Una mezcla de tecnologías La divergencia y el aislamiento mecánico que brinda este tipo de sistema también pueden ser complementados con la divergencia química. Kuwait Oil Company (KOC) utilizó una combinación de empacadores para agujero descubierto, orificios de fracturamiento y químicos para reactivar un pozo horizontal productor de petróleo, perforado en el Campo Sabriyah, cuya producción se había reducido a cero inmediatamente después de terminado el pozo en el año 2004 (arriba).14 KOC también optó por el servicio StageFRAC porque su sistema de aislamiento mecánico permanece activo durante toda la vida productiva del pozo y puede utilizarse en el futuro para aislar ciertas zonas en las que está previsto que tarde o temprano sufran irrupción de agua. Se utilizó el ácido clorhídrico concentrado [HCl] SXE SuperX para lograr un grado de penetración profundo y un mejor nivel de conductividad de la fractura creada por el ácido. Este fluido de tipo emulsión es un sistema de HCl viscoso y altamente retardado, diseñado para superar los problemas de penetración del ácido a la hora de estimular yacimientos con temperaturas de más de 121°C [250°F]. El ácido clorhídrico estándar reacciona tan rápido a altas temperaturas, que es imposible que penetre, o ex- 15 Superficie Longitudinal Transversal Esfuerzo vertical Esfuerzo horizontal mínimo σh, min Esfuerzo horizontal máximo, σH, max > Mejoramiento de la producción de pozos de gas de lutita. La creación de fracturas transversales en pozos horizontales incrementa considerablemente el contacto con la formación de lutita que contiene gas. Las fracturas transversales (púrpura) son aquellas cuya dirección es perpendicular al pozo. Se crean mediante la perforación del pozo en la dirección de los esfuerzos horizontales mínimos. Las fracturas longitudinales (verde) son paralelas al pozo y resultan del fracturamiento de pozos perforados en la dirección de los esfuerzos horizontales máximos. cave, más que unas pocas pulgadas en la formación antes de volverse ineficaz. La penetración profunda del ácido activo puede lograrse solamente si se retarda la velocidad de reacción del ácido. Además, se utilizó el Ácido Divergente Viscoelástico VDA para asegurar la cobertura completa a través de cada zona.15 Cuando se consume, este ácido desarrolla rápidamente un alto grado de viscosidad en sitio y se vuelve auto-divergente. El incremento de viscosidad sirve como una barrera para reducir el desarrollo de agujeros de gusanos dominantes en la formación y permite el movimiento de los fluidos para estimular otras zonas sin tratar. Al hacerlo, garantiza el tratamiento a través de toda la zona objetivo. Se estimularon seis zonas en tres horas y el pozo fue puesto a fluir inmediatamente después de terminado el tratamiento. La combinación de tecnologías permitió la estimulación exitosa de un pozo que exhibía un contraste de permeabilidad de 20 a 1 entre las capas, utilizando un equipo de reparación de pozos en vez de una unidad de perforación más cara. El pozo entero fue puesto en producción de inmediato, obteniéndose un 100% de petróleo crudo en dos horas. La medición estabilizada indica una producción natural sostenida de más de 10,000 bbl/d [1,590 m3/d] de petróleo; el quíntuplo del promedio del campo y el triple que el mejor pozo del campo. 16 Control en tiempo real En las operaciones de fracturamiento hidráulico, también se está utilizando la divergencia química. A través de la utilización de fluidos divergentes que se degradan completamente después del tratamiento, es posible estimular numerosas zonas en una operación continua sin utilizar herramientas de divergencia. La experiencia reciente ha demostrado que este método de divergencia resulta particularmente adecuado para el tratamiento por fracturamiento hidráulico de las formaciones de lutita con gas. En casi todos los casos, los pozos perforados en formaciones de lutita con gas deben ser fracturados hidráulicamente para producir cantidades significativas de gas (arriba). Muchos de los pozos de gas de lutita nuevos y más profundos son horizontales y su fracturamiento puede representar una porción considerable de los costos de terminación. Habitualmente, debido al costo elevado de las prácticas de fracturamiento de múltiples etapas, los pozos horizontales de gas de lutita han sido limitados a entre dos y cuatro grupos de disparos por cada 152 m [500 pies] de sección lateral. Esto significa que un pozo lateral de 2,000 pies, por ejemplo, sería tratado en cuatro etapas solamente, a través de 8 a 16 zonas de entrada, dejando aproximadamente un 90% del pozo sin tocar. El procedimiento óptimo de fracturamiento de formaciones de gas de lutita implicaría, por el contrario, 40 o más etapas más pequeñas, agrupando las fracturas lo más cerca posible una de las otras.16 Si se combina con el monitoreo de la fractura en tiempo real, la divergencia química puede utilizarse para controlar la propagación de la fractura a medida que ésta se genera. Con la categoría dinámica de sistemas de tratamiento del servicio Contact, los ingenieros utilizan el servicio StimMAP para rastrear la creación de la fractura o el refracturamiento a medida que se bombea el sistema y luego comparar los resultados con el resultado esperado. Si la fractura se está desviando de su curso deseado—amenazando, por ejemplo, con ingresar en una zona de agua—los ingenieros pueden bombear un agente divergente químico, tal como el del servicio de divergencia efectiva DivertaMAX para el fracturamiento hidráulico de múltiples etapas, con el fin de redirigirla. Las lechadas que contienen el fluido DivertaMAX constituyen una combinación de materiales degradables que pueden bloquear temporariamente las fracturas, producir la divergencia del flujo de fluido e inducir la creación de fracturas locales y en el pozo. Esta estrategia es particularmente útil en los plays de gas de lutita en los que el refracturamiento parecería ser una solución obvia para los perfiles de producción que experimentan caídas rápidas. Quizás el más activo de estos yacimientos, la Formación Barnett Shale de la Cuenca Fort Worth en el norte de Texas, es un yacimiento complejo en el que la declinación promedio de la producción del primer año es superior al 50%. Como resultado, muchos de estos pozos—normalmente pozos horizontales con múltiples fracturas hidráulicas transversales colocadas a través del yacimiento—necesitan ser refracturados a los cinco años de haber sido terminados. Pero los aspectos económicos dictaminan que esto debe realizarse en forma más eficaz que la que es posible con los tratamientos tradicionales de fracturamiento de múltiples etapas en los que se requiere un equipo de terminación de pozos. 15. Para obtener más información sobre tratamientos de estimulación con ácido viscoelástico, consulte: Al-Anzi E, Al-Mutawa M, Al-Habib N, Al-Mumen A, Nasr-El-Din H, Alvarado O, BradyM, Davies S, Fredd C, Fu D, Lungwitz B, Chang F, Huidobro E, Jemmali M, Samuel M y Sandhu D: “Reacciones positivas en la estimulación de yacimientos carbonatados,” Oilfield Review 15, no. 4 (Primavera de 2004): 30–47. 16. Unconventional Gas: Shale Gas,” www.unbridledenergy.com/ assets/pdf/About_Shale_Gas.pdf (Se accedió el 2 de junio de 2008). 17. Seale R: “An Efficient Horizontal Open Hole Multi-Stage Fracturing and Completion System,” artículo SPE 108712, presentado en la Conferencia y Exhibición Internacional del Petróleo de la SPE, Veracruz, México, 27 al 30 de junio de 2007. 18. http://www.slb.com/content/services/solutions/ reservoir/unconventional_gas_4.asp (Se accedió el 12 de junio de 2008). 19. http://www.gfz-potsdam.de/portal/ ?$part=CmsPart&$event= display&docId=2022464&cP=sec43.quicksearch (Se accedió el 30 de junio de 2008). Oilfield Review –2,250 –1,500 –1,500 Distancia, pies Distancia, pies –2,250 –750 0 –3,000 –750 0 –2,250 –1,500 Distancia, pies –750 0 –3,000 –2,250 –1,500 Distancia, pies –750 0 > Monitoreo de la divergencia. Habitualmente, la rápida declinación de la producción en la Formación Barnett Shale se atribuye a la estimulación deficiente de la sección correspondiente al talón (extremo inferior derecho de las figuras) del tramo lateral, tal como lo capta este perfil de monitoreo microsísmico StimMAP (izquierda). En este caso, un tratamiento posterior que incorporó la tecnología de fracturamiento y divergencia DivertaMAX garantizó la cobertura completa de todas las zonas. El monitoreo de los datos microsísmicos de los tratamientos de fracturamiento en tiempo real StimMAP Live indicó que se había reestimulado una sección grande de la fractura original, además de un 25% aproximadamente del tramo lateral nuevo tratado (derecha). Un operador se encontró frente a este escenario en un pozo de la Formación Barnett Shale que inicialmente produjo aproximadamente 62,300 m3/d [2.2 MMpc/d]. En menos de cuatro años, la producción se había reducido a menos de 14,200 m3/d [500 Mpc/d]. Luego, el monitoreo microsísmico de los tratamientos de estimulación originales reveló una oportunidad considerable para incrementar el contacto con la formación. El operador empleó el servicio DivertaMAX, juntamente con el sistema StimMAP, como alternativa a los métodos tradicionales prohibitivamente caros que utilizan tapones puente y empacadores en una herramienta de servicio para lograr el aislamiento. En base a las tasas de declinación medidas posteriores al tratamiento, el operador estima que la inversión en torno a la estrategia de combinación se recuperará a los seis meses del tratamiento de estimulación. Más importante aún, está previsto que las reservas recuperables se incrementen en un 20% durante un período de 20 años. Otro pozo perforado en la Formación Barnett Shale fue terminado en enero de 2005 y un año después experimentó una caída de su producción, pasando de aproximadamente 56,640 m3/d [2 MMpc/d] a la mitad de ese valor. Los datos microsísmicos indicaron que se había efectuado un tratamiento de estimulación menos que óptimo durante la tercera y cuarta etapas del tratamiento original del pozo. Los registros de producción, corridos en mayo de 2006 y septiembre de 2007, también mostraron que una porción significativa de la sección del talón del pozo no estaba produciendo, lo que Otoño de 2008 redujo el régimen de producción a la mitad, es decir nuevamente 500 Mpc/d. Los ingenieros de la compañía decidieron efectuar un tratamiento de fracturamiento de una sola etapa para estimular la sección del pozo correspondiente al talón. Las etapas de divergencia DivertaMAX fueron bombeadas para permitir el movimiento del punto de entrada de la fractura a lo largo del tramo lateral. Durante el tratamiento, se bombearon tapones de divergencia en base a la retroinformación provista por el servicio de monitoreo StimMAP Live (arriba). Después del tratamiento, la producción se incrementó de inmediato, pasando de 500 a 1.2 MMpc/d [34,000 m3/d], y se prevé que la recuperación de la inversión tendrá lugar en nueve meses. Además, se estima que el tratamiento posee el potencial para incrementar las reservas recuperables en 22 millones de m3 [800 MMpc]. Gas de lutita: el próximo desafío Estimulada por los bajos precios del petróleo de la década de 1980, la industria del petróleo y el gas desarrolló rápidamente nueva tecnología que le permitió perforar pozos direccionales y de alcance extendido, más largos y más intricados. Inicialmente, este esfuerzo se centró en incrementar el contacto del pozo con la formación en yacimientos naturalmente fracturados que producían por flujo natural.17 Hoy, la mayoría de esas oportunidades han sido, o están siendo, explotadas y los operadores deben procurar cada vez más la combinación de los beneficios del contacto extensivo con las formaciones y el fracturamiento hidráulico para lograr tasas de producción económicas en sus pozos horizontales. Si bien esa estrategia se está aplicando en muchos tipos de yacimientos de baja permeabilidad, tanto nuevos como maduros, el objetivo más tentador para su aplicación hoy quizás resida en los yacimientos de gas de lutita. Alguna vez ignoradas por los operadores que buscaban plays más sencillos y retornos más rápidos sobre su inversión, actualmente estas formaciones gasíferas compactas están incrementando las reservas de gas natural de EUA. En el año 2007, de acuerdo con la Administración de Información Energética de EUA, 3.6 x 1012 m3 [1.3 x1011 Mpc] de gas de lutita eran técnicamente recuperables de los yacimientos de EUA. El desafío consiste en liberarlos.18 Además, debido a la tecnología que se está desarrollando y probando en EUA, es probable que los yacimientos gasíferos compactos pronto agreguen un volumen significativo de reservas a nivel mundial. Si bien aún no se conoce ningún emprendimiento relacionado con el gas de lutita fuera de América del Norte, las reservas mundiales es estiman en más de 453 trillones de m3 [16,000 Tpc] de gas.19 La clave para desarrollar este potencial reside en terminar los pozos largos y de alto ángulo de manera eficiente. Tecnológicamente, eso significa colocar los tratamientos en forma óptima y precisa en cada zona objetivo, a lo largo de toda la extensión del pozo, monitoreando y modificando la operación en tiempo real y haciéndolo todo a un costo y en un tiempo mínimos. —RvF 17