Maquinas y equipos frigorificos

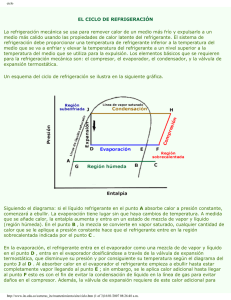

Anuncio