6.1.4. Condiciones de Operación

Anuncio

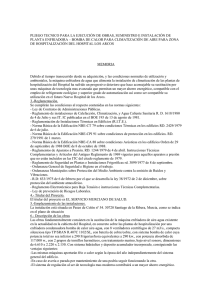

ANEXO EN9 ESPECIFICACIONES TECNICAS DEL SISTEMA DE CLIMATIZACIÓN 1- PROPÓSITO El presente requerimiento tiene como objetivo brindar las pautas para el diseño, la adquisición e instalación de los sistemas de agua helada (enfriadores de agua (chillers), las torres de enfriamiento, sistema de recuperación de condensado, sistema de bombeo desde el suministro o pozo existente, las manejadoras de las salas) necesarias en cada área del edificio y cualquier otro elemento necesario para un correcto funcionamientos de los equipos. 1.1 El diseño del sistema de climatización deberá contemplar el 100% de las cargas del Data Center. 1.2 El suministro e instalación de los Chiller y torres de enfriamiento del sistema de climatización deberá considerar únicamente el 50% de la carga en las Suites y del 50% de la carga de las salas individuales del Salón General y el 100% de otras cargas del Data Center. 1.3 Se deberán tomar en cuenta todas las previsiones (eléctricas, mecánicas y civiles), para realizar el acoplamiento del 50 % de la carga restante en las Suites y el 50% restante de la carga de las salas individuales del Salón General, sin necesidad de realizar una interrupción del sistema instalado. 1.4 El suministro e instalación de los elementos de enfriamiento interno del Data Center, será al 100% 1.5. En la primera fase el sistema de climatización estará formado por 2 sistemas que permitan la redundancia n+1, en todos sus elementos mecánicos, y de climatización, se debe de prever el crecimiento del sistema una vez que aumente la capacidad demanda en el edificio, para ello deberá suministrar la memoria de cálculo en donde se demuestre las capacidades a utilizar . 1.6 EL sistema diseñado tendrá capacidad para acondicionar en su fase inicial 4 suites de 115 kw de consumo de tecnologías de la información, más una sala general de 400 kw, cuartos de proveedores (5 Kw cada uno), cuarto de telecomunicaciones (150 Kw), sala del NOC (10 Kw mínimo más 22 personas), sala de cuarentena (25 Kw), cuartos electromecánicos y cualquier otra área necesaria; sin embargo, el sistema debe contemplar el crecimiento total a 8 suites de 115 KW y la sala general de 800 KW, por lo tanto, el sistema ofrecido debe crecer y ser compatible con las características de 1 capacidad final. Cada suite debe albergar como mínimo 10 racks de una densidad de 11.5 Kw/ rack y en la sala común 7.5 kw/rack 1.7 La capacidad indicada en calor generado (115Kw por suite y 800 KW de sala general son solo para equipos de Tecnologías de la información, por lo que el proveedor deberá de preveer las demás cargas térmicas requeridas por área, en caso que los equipos no sean de enfriamiento directo a los equipos de TI, para una adecuada climatización del Data Center 1.8 Todas las unidades a suministrar deberán estar certificadas bajo las siguientes normas: para capacidad y desempeño ARI 550/590, conformidad eléctrica ETL y NEC y otras relacionadas: ANSI/ASHRAE 15 y ASME Sección VIII o sus equivalentes 1.9 Los sistemas de climatización deben de cumplir con la normativa TIA 942 para Data Center con características de TIER III, por lo que se exigirá n+1 en el sistema general y todos sus componentes. 1.10 En el diseño se deberá contemplar la carga térmica inducida por la radiación en paredes y techos del edificio, además del manejo de la temperatura del aire utilizado para recambio en las salas para garantizar la correcta climatización de las respectivas áreas. 1.11 Una vez determinados los requisitos de refrigeración, se deberá dimensionar un sistema de aire acondicionado. Se deberá considerar los siguientes factores, que se describen a continuación: Carga térmica de los equipos de TI Cargas térmica de los sistemas de electromecánicos. Carga térmica del edificio (paredes, techos, losas, personal, etc). Contemplar los efectos de la humidificación. Y cualquier otro efecto no contemplado en estos requerimientos. 1.12 Se utilizara piso elevado de 80 cm para el manejo de aire acondicionado y sistemas de tuberías de agua helada. 1.13 Se requerirá un sistema de renovación de aire, tomando en cuenta un máximo de 1%. 1.14 Se define la topología de conexión de tuberías, válvulas y unidades de enfriamiento para los sistemas de climatización en el Anexo EN 26 “Diagramas Esquemáticos” 2- ENFRIADORES DE AGUA (chillers) 2 2.1- Generalidades Se deben suministrar los sistemas de agua helada, enfriado mediante torres de enfriamiento. Cada enfriador tendrá una capacidad mínima de 703 000 Julios/Segundo (200 toneladas de refrigeración). El sistema deberá operar a las siguientes condiciones: a-Temperatura del agua entrando al condensador: 29.40 grados Celsius b-Temperatura del agua saliendo del enfriador: 6.70 grados Celsius c-Caída de temperatura a través del enfriador: 5.50 grados Celsius d-Factor de incrustación máximo: 0.000044 m2-k/vatios e-Máxima caída de presión a través del enfriador: 6 metros de columna de agua f- Eficiencia mínima aceptable según ASHRAE 90.1: 0.57 Kilovatios/tonelada IPLV/NPLV de refrigeración a las condiciones anteriormente citadas. g-Refrigerante: R-134A o un refrigerante ecológico similar. No se acepta R-22 h-Voltaje de operación: 480 VAC i- Se deberá cumplir con un EER de al menos de 4.50. 2.2- Compresores Los compresores serán con sistema de variador de velocidad en el motor eléctrico y de tipo tornillo, 3600 RPM, con válvulas de succión y descarga, sistema de alivio interno para la presión de succión, protecciones por alta temperatura del aceite, protección por bajo nivel de aceite, control de capacidad actuado eléctricamente. El motor será enfriado por refrigerante líquido y el aceite. Sin embargo, se aceptarán compresores que mediante documentación técnica y pruebas certificadas demuestren ser más eficientes y presenten índices de mayor ahorro energético. Como mínimo, cada unidad enfriadora contará con dos compresores en circuitos independientes, 2.3- Evaporador El evaporador será de dos circuitos, tipo carcasa-tubo, construido con tubos de cobre rolados y expandidos, diseñado de acuerdo a las normas de ASME, para una presión de trabajo del lado del refrigerante de 2070 Kpa (300 psi) y una presión del lado del agua de 1480 Kpa (215 psi). El evaporador deberá incorporar los sensores de temperatura para controlar el agua de salida, y de entrada, temperatura baja del refrigerante y protección por congelamiento. El evaporador deberá venir aislado de fábrica. 2.4- Condensador 3 Cada sistema de agua helada contará con dos condensadores independientes del tipo carcasa-tubo, construidos de acuerdo a las normas ASME , para una presión del lado refrigerante de 3100 Kpa ( 450 psi) y una presión del lado del agua de 1034 Kpa (150 psi). Cada condensador tendrá un sub-enfriador y un enfriador de aceite. 2.5- Circuito de refrigeración Cada sistema de agua helada tendrá dos circuitos de refrigeración independientes, cada circuito con separador de aceite, válvulas de servicio en la línea de líquido, deshidratador de fácil recambio, visor de líquido refrigerante, válvula de expansión electrónica y válvula de carga con tapones de seguridad para evitar fugas de refrigerante. Los tubos del condensador y del evaporador deberán permitir su reemplazo independiente. 2.6- Sistema de potencia El voltaje de operación de los equipos será a 480 VAC, incluyendo des- conectadores sin fusibles y arrancadores magnéticos Nema 1 colocados en el equipo. Se requiere que el sistema tenga incluido dentro del panel de alimentación dos (2) breaker con la capacidad requerida por los chillers, con enclavamiento eléctrico y mecánico entre sí, con la finalidad de tener dentro del sistema dos alimentaciones separadas 2.7- Sistema de control El panel de control operará mediante microprocesador independiente y con capacidad para ser monitoreado por medio de un control inteligente de ubicación remota y usando un sistema genérico de comunicación (Building Automation System). El sistema controlará arranques y pares del sistema, temperatura de salida y de entrada del agua, válvulas de expansión, protectores por arranque frecuente, seguridad por falla y desbalance de fases, sobrecarga del motor, alta temperatura del motor y del refrigerante de descarga, pérdida de flujo en el evaporador, protección por congelamiento, baja y alta presión de refrigerante, rotación inversa, pérdida de flujo de aceite y enclavamiento para operación de la bomba de la torre. El panel de control deberá incluir pantalla digital de por lo menos dos líneas y 40 caracteres, para indicar número de horas trabajadas de cada sistema, bajo y alto voltaje, porcentaje de corriente consumida por cada compresor y todas las condiciones de diagnóstico del sistema, además de un sistema que permita la rotación de los compresores en caso de baja carga térmica y para garantizar el desgaste equivalente de ambos compresores. 4 2.8- Accesorios especiales Los equipos enfriadores vendrán de fábrica con amortiguadores de resorte y anclajes contra terremoto. También con válvulas electrónicas de expansión y cualquier otro accesorio necesario para un eficiente uso. 2.9- Eficiencia energética El proveedor deberá suministrar la información necesaria de la eficiencia del sistema en función de la carga Los sistemas de agua helada mediante su sistema de monitoreo deberán de indicar el porcentaje de eficiencia mediante gráficos desde 0 hasta 50% y del 50% hasta el 100% de la carga. 3- TORRES DE ENFRIAMIENTO 3.1- Generalidades Se deben suministrar las torres de enfriamiento de tiro inducido y configuración en contra flujo, sistema de recirculación cerrado: el agua circula dentro del sistema y no hay contacto con la atmósfera, en este tipo de sistema no hay perdidas por evaporación, ni por purgado, el sistema deberá operar a la mayor eficiencia posible de forma tal que se ajuste a las siguientes condiciones: a-Temperatura del agua de entrada: 35.00 grados Celsius b-Temperatura del agua de salida: 29.40 grados Celsius c-Temperatura de bulbo húmedo del aire: 24.40 grados Celsius d-Altura de operación: 1400 metros sobre el nivel del mar 3.2- Características constructivas Serán de acero galvanizado con un espesor mínimo de 2.4 mm y con un recubrimiento de no menos de 6 gramos /m2 (2.3 onzas por pie2) y con batea construida en acero inoxidable AISI 304. Todos los componentes de las torres serán construidos para resistir la acción corrosiva del agua con un PH entre 6.5 y 8, un contenido de cloruro de sodio hasta de 750 PPM, un contenido de sulfato hasta de 1200 PPM, un contenido de carbonato de calcio hasta de 800 PPM, un contenido de dióxido de silicio hasta de 150 PPM. 5 Las torres y sus componentes serán diseñados para soportar una carga de viento de 146 Kg/cm2 El soporte de la carga sísmica de zona 4 de California Las torres vendrán equipadas con ranuras metálicas para permitir su manejo por medio de montacargas y orejas adecuadas para permitir ser izadas por medio de grúa. Se deberán incluir todos los kit para pruebas de la calidad del agua además de los tratamientos y filtros para asegurar la calidad del agua y prevenir la mala transferencia de calor Ocasionadas por incrustación de sales de calcio y magnesio y por adherencias de microorganismos (limo y algas). 3.3- Abanico El abanico será tipo axial, de bajo nivel de ruido y alta eficiencia, construido en aluminio fundido. Motor tipo de alta eficiencia. El factor de servicio 1.15, protegido contra la lluvia. El motor incluirá sistema de variador de velocidad. El sistema de lubricación de los rodamientos deberá permitir la lubricación desde el exterior y de fácil acceso para mantenimiento. 3.4- Accesorios a- Válvula de reposición y boya. b- Drenaje con su respectiva válvula. c- Conexión de sobre-flujo d- Motor con sistema de variador de velocidad con el respectivo control termostático, todo el sistema vendrá colocado en una caja NEMA 3R e- Garantía no menor a 2 años en todos los componentes g- Conexiones bridadas o ranuradas h- Interruptor para detener el abanico en caso de vibración anormal i- Soportes anti-sísmicos suplidos de fábrica j- Todos los accesorios deberán cumplir con la normativa U.L. 6 4- SISTEMA DE BOMBEO Se diseñará, suministrará e instalará un sistema de bombeo redundante desde el suministro o pozo de agua hasta los equipos. El sistema de bombeo debe de ser redundante en todos sus elementos (n+1), deberá contar con los respectivos dispositivos de protección por alta y baja presión de operación y alta temperatura de operación del motor eléctrico. El sistema de bombeo deberá contar con un sistema de variador de velocidad para el arranque y operación de las mismas. El sistema de bombeo deberá de ser controlable y monitoreable. 5. TANQUE DE REPOSICION DE CONDENSADO Se diseñará, suministrará e instalará un tanque de reposición de condensado que permita un almacenamiento del liquido en caso de falla del sistema de bombeo, preferiblemente construido en acero inoxidable u otro material resistente a la corrosión, todo de acuerdo a la norma TIA942, para un TIER III 6- Sistemas de climatización de las salas internas (Manejadoras) 6.1 Generalidades El proveedor deberá de demostrar a través del diseño y la memoria de cálculo las condiciones de climatización bajo las cuales plantea la solución de climatización de las salas o de los equipos directamente. En la memoria de cálculo se debe incluir las capacidades de los equipos a instalar, características de enfriamiento, eficiencias, etc. El sistema de climatización debe ser de precisión de tal forma que controle la temperatura y humedad dentro de las salas de equipo crítico. El sistema de aire acondicionado debe ser capaz de lograr que las suites, la sala general, cuarto de proveedores, cuarto de telecomunicaciones, cuarto de cuarentena, sala de UPS y baterías, se mantengan dentro de los siguientes parámetros medioambientales, el oferente recomendara la aplicación de las unidades mas apropiadas para cada una de las zonas a acondicionar: Temperatura: 21 ± 2°C Puntos fijos normales: 21°C Control ± 2°C Humedad relativa: 50 ± 5%RH Puntos fijos normales: 7 50% RH Control ± 5% En la fase inicial se requiere la climatización de 4 suites de 115 kw de consumo tecnologías de la información, más una sala general de 400 kw de consumo tecnologías de la información, cuartos de proveedores (5 Kw cada uno), cuarto telecomunicaciones (100 kw), sala del NOC (10 kw mínimo más 22 personas), sala cuarentena (25 Kw), cuartos electromecánicos y cualquier otra área necesaria. de de de de Las manejadoras deben operar con equipo altamente eficiente, del tipo enfriamiento localizado, es decir muy cerca de la carga generadora de calor. Debe garantizarse en todo momento las características del aire, a decir, temperatura y humedad según los lineamientos y parámetros antes mencionados, para lo que se deben utilizar unidades de precisión que cumplan con estas funciones. La topología y solución propuesta por el oferente debe garantizar bajo todas las condiciones el mantenimiento concurrente de los diferentes sistemas. Los sistemas mecánicos y eléctricos deben garantizar el concepto de “continuos cooling”. Bajo condiciones de cero energía en la fuente de suministro comercial, sin generadores operando mientras asumen la carga, y con sistemas UPS en descarga mientras entran en operación los generadores, se deberá garantizar que la temperatura en los cuartos de servidores (suites y área común o salón) se mantenga dentro de los parámetros de diseño establecidos hasta que los generadores asuman la carga. 6.1- Unidades de climatización a instalar en Sala del NOC y pasillos. 6.1.1 Generalidades 6.1.1.1 Para las áreas del NOC y pasillos el proveedor deberá diseñar, adquirir, instalar y dejar debidamente operando un sistema de climatización de volumen variable (VRV) que cumpla con las especificaciones técnicas de este apartado. 6.1.1.2 La temperatura será de 23 ±1 °C, la humedad relativa será de 60 ± 5%, la redundancia es N+1 en todos sus elementos. 6.1.1.3 En el diseño se deberá contemplar la carga térmica de los equipos, radiación en paredes, techos del edificio y personal. Se considerara una carga por equipos de 10Kw mínimo y 22 personas en la sala del NOC. 6.1.1.4 El sistema deberá ser capaz de integrase y comunicarse con el sistema de monitoreo del BMS. 8 6.1.1.5 El sistema de climatización deben de cumplir con la normativa TIA 942 para Data Center con características de TIER III. 6.1.1.6 El proveedor deberá de demostrar que su sistema es eficiente y adecuado para esta área del data center. En todos los casos las unidades evaporadoras contaran con bomba de remoción de condensados incorporada de fabrica con un sistema de control capaz de desconectar (apagar la unidad) en caso que se presente un fallo en la bomba de remoción o un sobre nivel de agua en la bandeja de condensado esto con el fin de evitar que el agua se derrame en la sala o sobre los equipos. 6.1.2. Unidades Externas 6.1.2.1 Preferiblemente dos compresores y válvula digital, un compresor accionado por un motor eléctrico con variador de frecuencia y un compresor tipo scroll estándar, con capacidad de regulación. 6.1.2.2 Operaran con un nivel de ruido, según lo establecido por las normas nacionales de salud vigentes. 6.1.2.3 El motor eléctrico del compresor será gobernado por un variador de frecuencia tipo inverter que este en condiciones de modular su potencia. 6.1.2.4 Las unidades contaran con protecciones de alta y baja presión de refrigerante, protección térmica de motor, de los compresores, abanicos del condensador por sobre corriente y protección del inverter. El refrigerante a utilizar será R-410 o amigable con el ambiente 6.1.2.5 Contaran además con dispositivo de multifunción de estado sólido de protección para prevenir los ciclos cortos de arranque del compresor por acción del termostato y falla momentánea de la energía eléctrica, protección por falla o inversión de fase, y protección por voltaje +/- 10% de VCA RMS, tendrá también la capacidad de monitorear el voltaje de control de la unidad condensadora. 6.1.2.6 Unidades especialmente diseñadas para operar en condiciones de extrema suciedad, a la intemperie 6.1.2.7 Los paneles y estructuras metálicas deberán ser de acero galvanizado, además contaran con tratamientos especiales para las superficies, polietileno, acrílico, epóxido y pintura en polvo. Esta unidades deberán soportar trabajar en ambientes de alta humedad , los cuales no deberán presentar variaciones extremas a altura entre los 5 metros y los 1800 metros sobre el nivel del mar. 6.1.3. Unidades Internas 6.1.3.1 Las unidades evaporadoras deben venir de fábrica con todos los componentes necesarios para acoplarse al sistema de volumen variable (VRV). Con su válvula de expansión electrónica instalada de fábrica, la cual controlará el volumen de refrigerante de acuerdo a las variaciones en la carga térmica. 6.1.3.2 Tipo de abanico con serpentín de expansión directa. 9 6.1.3.3 Accesorios necesarios para conectarse en un circuito de refrigeración del tipo volumen de refrigerante variable. 6.1.3.4 Filtros lavables de fácil acceso. 6.1.3.5 Paneles exteriores construidos de plástico resistente al impacto, igual o similar al Acrilonitrilo Butadieno Estireno o ABS, el chasis será de hierro galvanizado o esmaltado al horno, para ambiente de alta humedad. 6.1.3.6 El abanico será del tipo turbina altamente silenciosa. 6.1.3.7 Contaran con aletas de descarga aerodinámicas de baja resistencia al flujo de aire y serán oscilantes por medio de un motor eléctrico. 6.1.3.8 Contaran con un mecanismo de elevación de condensado de por lo menos 600 mm por encima de la base de la unidad. 6.1.3.9 Deberán presentar tablas o gráficos que representen el nivel de ruido vrs caudal de aire desplazado. 6.1.3.10 La protección para los serpentines debe ser de al menos 5000 horas. 6.1.4. Condiciones de Operación 6.1.4.1 Se debe presentar con la oferta las tablas de indicación de rendimiento y capacidad nominal del equipo indicando claramente el TC-SHC y Kw en relación con la temperatura ambiente y temperatura de servicio en bulbo seco y húmedo. 6.1.4.2 Los equipos deben ser aptos para operar en la zona de Guatuso, a 1390 msnm y a humedades relativas altas de hasta un 90%. 6.1.5 Control automático de temperatura 6.1.5.1 Control centralizado del cual se puedan operar tanto los evaporadores como el condensador. 6.1.5.2 Deberá presentar en el display códigos de error y falla en español o ingles. 6.1.5.3 Programación semanal de operación. 6.1.5.4 Monitores de operación del sistema en la pantalla. 6.1.5.5 Funciones de marcha y paro simultáneo de todas las unidades del sistema. 10 6.2- Unidades de climatización a instalar en las Suites y Salón General Para todas las salas a climatizar se debe de cumplir con la normativa TIA 942, con características de un TIERIII, por lo que se pide redundancia n+1 en todos los equipos a instalar. En las salas de equipo crítico, se debe de mantener el criterio de pasillo frio y pasillo caliente, por lo que el oferente deberá de planificar las salas de tal manera que los equipos mantengan los parámetros de temperatura descritos anteriormente 6.3- Sistema de detección de líquidos. Se deberá proveer de un medio de detección de líquidos de tal forma que ante la presencia de ellos, se active una alarma visual y audible para asegurar que se tomen las medidas correctivas oportunamente. 6.4- Presión positiva: El diseño deberá contemplar una presión positiva dentro del site, sólo se debe inyectar como máximo el 1 % del volumen de aire que se mueve en el cuarto. Se deberá garantizar la renovación del total del volumen de aire dentro de la instalación cada 24 horas, se deberá presentar una memoria de cálculo donde se indique el % de aire que se renovara en esa cantidad de horas. Todo el aire fresco que se inyecte a la sala deberá ser filtrado, pre-enfriado y deshumidificado antes de ingresar a los diferentes sitios donde se distribuya, con el fin de evitar la entrada de polvo, impurezas y gases corrosivos, además de evitar aumentar la carga térmica dentro de la salas. El sistema deberá contar con un sistema de alarma de filtro sucio ajustado de manera tal que se pueda prever el recambio del filtro antes que se obstruya por completo. 6.5- Limpieza del aire dentro del data center: Filtros de aire en la sala. Filtros de aire categoría E3; con una eficacia media del 70% hasta 84.5 % y una arrestancia mayor al 90%, serán fabricados con material ignifugo. 11 Filtros de carbón. En caso de ser necesario se debe instalar un filtro de carbón activado, evitando los contaminantes siguientes: Partículas de hollín. Partículas de condensados como carbonatos. Partículas de concreto. Partículas metálicas. Detergentes con alto contenido de amoníaco. Polvo y tiras de papel. 6.6- Sistema de extracción de aire. Se deberá calcular e instalar un sistema de extracción de aire de operación tanto manual como automática controlado desde el BMS en cada una de las salas de Suites y Salón Principal, además de los cuartos de chiller, tableros y UPS, este sistema deberá contar con dampers de operación automática, con el fin de garantizar que en caso de generarse humo dentro de algunas de las salas sea capas de extraerlo de manera eficiente. El sistema debe estar calculado de modo tal que la capa de humo quede siempre por encima de los bastidores que contienen los equipos electrónicos a efectos de no entrar en contacto con los mismos. El sistema de extracción de aire debe ser alimentado desde un sistema de UPS. 6.7- Orden y limpieza general. Una vez realizada y durante toda la instalación mecánica de los sistemas de climatización se deberá proceder a dejar todas la áreas intervenidas libres de polvo, partículas metálicas y demás contaminantes en especial en las áreas debajo del piso elevado y sobre él, y todas las ducterias de aire acondicionado, utilizando para esto una aspiradora de alto vacio y demás implementos que garanticen la limpieza de todas la zonas de trabajo. Se deberá mantener el orden dentro de las salas donde se este laborando en la instalación de los equipos con el fin de evitar accidentes. 6.8- Configuración El equipo deberá ser enfriado por agua helada, mediante el sistema centralizado. 12 La alimentación eléctrica deberá ser trifásica 480 Voltios, 60 Hz. en caso de requerirse elementos a 120-208 VAC estos deberán ser contemplados dentro del diseño eléctrico Se permite que los equipos de aire acondicionado puedan descargar el aire a piso falso, entre equipos y/o de forma área, en caso de requerirse. Las manejadoras deberán tener abanicos silenciosos y de alta eficiencia, por lo tanto los oferentes deberán de indicar el nivel de ruido generado por las mismas. Dentro de la configuración del sistema de climatización se podrán utilizar intercambiadores de calor acoplados al sistema de agua helada, con el fin de utilizar equipos que operen con gas refrigerante en todos los casos se deberá aportar toda las memorias de calculo y diseños de instalación de las unidades, además garantizar e informar el tipo de protección que se le dará a todas las tuberías de refrigerante en todo su trayecto desde los intercambiadores hasta los evaporadores. Se deberá indicar el tipo de flujo de aire utilizado para enfriar los equipos de TI si es (F-R) (F-T) (F-T/R). 6.9- Sistemas alternativos El proyecto debe realizarse en función de la característica de la instalación y estructurarlo de manera coherente, debiéndose efectuar un balance energético con un análisis económico para definir la solución más conveniente. Deben fraccionarse la capacidad de los equipamientos a fin de adaptar la producción de aire acondicionado a la demanda de calor del sistema en la magnitud y momento que se produce, esto con el objeto de conseguir en cada instante, el régimen de potencia más cercano al de máximo rendimiento. Por lo cual dentro del diseño del sistema de climatización se aceptara como sistema de ahorro energético el sistema FREE- COOLING, de aire exterior, para aprovechar su baja entalpia cuando las condiciones exteriores sean favorables, y así disminuir el uso del aire acondicionado. En caso de optar por este sistema se deberá garantizar que todo el sistema opere de forma sincronizada con los extractores de aire que se instalaran en las salas ya que estos también serán utilizados para extraer humo de los salones en caso que se presente. Los sistemas deben ser automáticos de modo de poder regular la apertura del paso del aire en forma proporcional a las necesidades mediante persianas motorizadas modulantes, comandadas por un controlador con un sensor exterior e interior. Al igual que el sistema de inyección de aire fresco de la sala el aire que se inyecte para la aplicación FREE –COOLING, deberá ser filtrado y controlada la humedad antes de entrar dentro de las áreas a climatizar, El sistema deberá contar con un sistema de alarma de filtro sucio ajustado de manera tal que se pueda prever el recambio del filtro antes que se obstruya por completo. Se adjunta tablas de registro de temperatura y humedad relativa del sitio donde se instalaran los sistemas, con el fin de implementar la aplicación del sistema FREECOOLING. 13 6.10- Eficiencia energética Eficiencia SHR: Este serpentín deberá asegurar una alta razón de calor sensible (0.85 a 0.90) propia de las condiciones de operación de un cuarto de cómputo. Como parte del serpentín debe suministrarse una bandeja de acero inoxidable para recoger los condensados drenados desde el serpentín RELACIÓN DE EFICIENCIA ENERGETICA: La relación de eficiencia energética (EER) deberá ser igual o mayor a 13 (kW/KW). Se requiere que los equipos internos tengan filtros de alta eficiencia, basado en ASHRAE 52-76 o sus equivalentes, los mismos deberán ser fácilmente intercambiables del tipo desechables Se deberá de suministrar la información respectiva de la eficiencia energética de las evaporadoras o manejadoras de las salas a climatizar. 6.11- Controladores El sistema de control deberá ser manejado por medio de microprocesador, utilizando lógica de control automática. Desde este punto se tendrá control absoluto para el análisis de averías, gráficos, y alarmas, así como también ajustes de sensores, puntos de operación, etc. El sistema deberá contar con un puerto de comunicación que permita el monitoreo local y remoto del sistema, con protocolo de comunicación descrito en la parte de Software. Deberá contar con una pantalla de cristal liquida Cada sistema debe de contar al menos con las siguientes alarmas: Problemas con el humidificador Alta Presión Cambio de filtro Pérdida de flujo de aire Alta temperatura de sala Baja temperatura Alta humedad Baja humedad Falla de los abanicos Pérdida de potencia Censado de goteo en caso de fugas agua. pérdida critica de presión de agua. 6.12 Piso elevado. 14 Cuadros del piso elevado. Piso especial para áreas de computo, en módulos de 24” x 24” (61 x 61cm) con capa superior e inferior de acceso soldado 156 veces por debajo para darle mas estabilidad y soporte sin relleno y con un espesor de 1 3/8”, hecho de 25 % de material reciclado y cubierto en su totalidad de pintura epoxica para evitar la corrosión. Capacidad de resistencia 1000 Lbs/panel, con un factor de seguridad de dos veces su capacidad de resistencia indicada. Cubierto en la superficie con un laminado especial llamado High Pessure Lamínate (HPL), especial por sus características anticorrosivas y anti estáticas con un grosor de 1/16”. Cada panel tendrá un peso de no más de 8 Kilos/panel o 4.25 lb/ft2. Debe cumplir con la norma ASTME 84 1988 de inflamabilidad, categorizado como Clase A de acuerdo a los requerimientos de propagación de llamas y humo. Categorizado no combustible de acuerdo al cumplimiento y los requerimientos de la Norma ASTM E 136. Pedestales: Deberán ser de acero galvanizado especiales para aplicaciones de centros de datos y oficinas, con una base cuadrada de 6” x 6” la cual está unida por medio de soldadura eléctrica a un tubo de 1 ½” de grosor. Según especificaciones con 80 cm libres de altura. Pedestal antisísmico. Largueros: Deberán ser de acero galvanizado llamados “ STRINGERS” de 4” de largo, 1 ¼” de alto y ¾ “ de ancho que soporten 450 lbs en el punto medio. Parte del sistema que forma el marco donde se apoya el panel y provee mayor estabilidad debe contar con dos perforaciones en sus extremos donde se atornillen a la cabeza del pedestal formando una cuadricula de 4” x 4” . Paneles perforados: Deberán ser rejillas para la circulación del aire acondicionado con una apertura del 56%, en módulos de 24” x 24” (61 cm x 61 cm), hechas de aluminio con una capacidad de resistencia de 1250 lbs por panel, cubierto en su totalidad de pintura epoxica para evitar la corrosión, con un espesor de 1 ¼” en las esquinas y de 1 5/8 en el resto del panel, el peso total del panel deberá ser de 4.7 lbs/ft2, o 8.5 kg/panel. Cada panel deberá incluir un dámper utilizado para la restricción y loa cantidad de flujo diaria, especial para el uso en centros de cómputo, el dámper se podrá regular el flujo de aire hasta en un 100%. Deberá cumplir con la Norma ASTM E84 1998 de inflamabilidad, categorizado como clase A de acuerdo a los requerimientos de propagación de llamas y humo, categorizado no combustible de acuerdo al cumplimiento de los requerimientos de la Norma ASTM E 136. 15 7- Tuberías 7.1 Generalidades. Las tuberías de los sistemas serán en hierro, en los tramos que corresponden desde el chiller hasta bombas, posterior a ese tramo se permite tubería de PVC, con juntas flexibles en donde se requieran y con forro aislante en toda su trayectoria, se podrán utilizar tuberías de PVC cedula 40 u 80 para instalaciones de agua fría, el aislamiento será a base de espuma de poliuretano rígida expandida de baja conductividad térmica (0.14 btu-in), con una densidad nominal de 2.0 lb/ft3 de estructura celular cerrada al 90 % y que ofrezca alta resistencia a la absorción de la humedad, el espesor se dará de acuerdo al requerimiento, diámetro y aplicación de tal forma que se prevenga la formación de condensación y/ o punto de rocío en el exterior de las tuberías. Las tuberías deberán contar con una camisa de protección, con el fin de evitar daños mecánicos en las mismas y retener el disparo de agua en caso de presentarse una fuga, en el caso de utilizar este tipo de tuberías se deberá realizar toda la instalación con accesorios que cuenten con el mismo sistema de aislante térmico y mecánico. El procedimiento a seguir en la prueba con aire de una unión se describe a continuación. El Contratista podrá presentar un procedimiento alternativo de prueba, dependiendo del modelo y capacidad del equipo para probar las uniones que se proponga. a. Determinar la presión de prueba. La presión de prueba para tubería de Gran Diámetro deberá ser 3.5 PSI (0.24 bar). Adicionalmente se le suma 0.43 PSI (.03 bar) a la presión de 3.5 PSI (0.24 bar) por cada pie (30 cm.) de carga de agua por encima de la parte superior de la tubería. b. Colocar el Probador de Uniones en posición tal que los elementos del extremo estén ubicados a ambos lados de la unión que se va a probar. Inflar los elementos extremos a 50 PSI (3.45 bar). c. Presurizar con aire la cavidad central para probar la presión calculada según el Paso 1 anterior. Dejar que la presión se estabilice (Aproximadamente 10-15 segundos) y cerrar la fuente de presión. d. Si la presión en la cavidad se mantiene, o cae menos de 1 PSI (0.69 bar) en 5 segundos, se considerará la unión como aceptable. Si la presión cae más 1 PSI, la unión es defectuosa y deberá ser reparada 16 e. Cuando se termine la prueba de la unión, se evacuará toda la presión desde la cavidad central hasta 0 PSI, y después desde los elementos extremos a 0 PSI. El Probador de Uniones podrá entonces ser transportado y colocado en posición sobre la próxima unión que vaya a ser probada Todas la tuberías deberán indicar el sentido del flujo mediante flechas pintadas o rotuladas sobre ellas o sobre los aislamientos, además de indicar si es suministro o retorno de agua. Las tuberías deberán ser redundantes en todas las áreas a servir, cumpliendo con lo estipulado en el Anexo No. 32 y con la norma TIA 942 para un TIER III. Las tuberías viajaran en la parte interna del edificio por debajo del piso falso, y deberán tener sensores de goteo y perdida de flujo en cada sala a acondicionar. En el área libre de la sala general y suite deberán de quedar instaladas todas las tuberías necesarias para el equipamiento al 100% del Data center. Se deben probar todas las tuberías de presión. Todas las operaciones de prueba se deben realizar con la presencia del inspector. Todas las tuberías deberán quedar debidamente identificadas con la dirección del flujo respectivo (suministro y retorno) y con los colores de forro aislante que correspondan para cada aplicación. 8- Identificación de los equipos. Se deberán identificar todos los equipos de aire acondicionado de tal forma que quede claro para cualquier persona a que equipo pertenece un accesorio (bomba de agua, válvula, tubería, unidad condensadora, presostato, motor, ventilador, etc.) Los mismos estarán ubicados en los planos de instalación para tener un rápido acceso y localización. 9- Software Generalidades: 17 Se suministrará el software necesario y suficiente para la operación, control y monitoreo local y remota del sistema de agua helada (enfriadores de agua, chillers), las torres de enfriamiento, bombas, las manejadoras necesarias en cada área del edificio, cualquier otro elemento necesario para un correcto funcionamiento de los equipos. El software será amigable al usuario, basado en plataforma gráfica Windows, Compatible con WINDOWS VISTA y LINUX Compatibilidad al 100% con protocolos TCP/IP, o UDP como protocolos de transporte. Compatibilidad con protocolos SNMP, MODBUS RTU, MODBUS PLUS o similar que pueda ser encapsulado sobre TCP/IP o UDP El protocolo de conectividad debe de ser: protocolo estándar SNMP V2 (operando en TCP/IP como protocolo de transporte). El software deberá de interactuar con el BMS del edificio y será capaz de enviar alarmas locales y remotas Debe de incluirse una base de la Gestión de la información (MIB) y el software para configurar localmente el agente con que cuenta el equipo. Este software debe ser abierto. Debe de incluirse cuatro estaciones de trabajo tipo Laptop, con Windows XP o superior, las cuales se utilizarán para el monitoreo y control local y remoto de los sistemas ofrecidos 10-GARANTIA DE LOS SISTEMAS DE CLIMATIZACIÓN Para los sistemas de climatización ofrecidos, la garantía mínima aceptable es de 24 meses posteriores a la puesta en marcha de los equipos. La garantía deberá cubrir todos los componentes incluyendo compresores y controles y deberá ser por escrito directamente de fábrica. 12-Documentación 12.1- Manuales de operación. Se deberán proporcionar manuales completos de operación de cada uno de los equipos. 12.2- Manuales de procedimientos de mantenimiento. Se deberán proporcionar manuales de mantenimiento y recomendaciones del fabricante. Además de un manual de procedimiento en caso de contingencia. 18 12.3- Planos de la instalación. Se deberá entregar planos completos de la instalación tal y como quedo al terminar la instalación de las unidades del IDC, debidamente actualizados en formato digital e impresos. 12.4- Memorias de cálculo. Se deberá entregar una memoria de cálculo en que se describa detalladamente todo el procedimiento de cálculo realizado incluyendo el balance térmico y análisis de flujos, además deberán incluir también los cálculos relacionados con las caídas de presión de las tuberías y asilamientos térmicos de acuerdo a el material que se utilice. 19 INSTITUTO COSTARRICENSE DE ELECTRICIDAD C.S. ESTUDIOS BASICOS DE INGENIERIA - UNIDAD DE METEOROLOG Estadística de Temperatura Horaria en (°C) Cuenca Estación Latitud Long. Oeste Elev. M.S.N.M. Norte 073 REVENTAZON-PARISMINA Hora 126 TERRENA DE GUATUSO 94900 835700 1,390.00 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 15.7 15.5 16.0 16.7 17.5 17.1 17.1 16.1 16.5 16.1 16.5 15.5 15.4 15.0 15.7 16.3 17.3 16.9 16.9 16.4 16.2 15.9 16.3 15.2 15.3 14.4 15.5 16.0 17.1 16.6 16.6 16.1 16.0 15.8 16.2 15.3 15.1 14.1 15.1 15.7 17.0 16.4 16.3 15.9 15.8 15.6 15.9 15.1 15.0 13.7 14.7 15.7 16.7 16.1 16.2 15.6 15.5 15.4 15.7 14.9 15.1 13.4 14.5 15.5 16.7 16.1 16.2 15.4 15.3 15.3 15.6 14.7 15.3 14.0 15.3 16.8 17.9 17.4 17.0 16.4 16.6 16.7 16.2 15.2 16.5 16.7 17.6 18.8 19.6 19.6 18.9 18.8 19.1 18.9 17.5 16.8 17.8 18.9 19.3 20.5 21.0 21.0 20.3 20.6 20.8 20.2 18.8 18.0 18.8 20.4 20.5 21.5 22.2 22.0 21.1 21.8 22.0 21.2 19.6 19.0 19.5 21.5 21.7 22.8 23.1 22.7 21.9 22.6 22.8 22.0 20.2 19.7 19.9 22.1 22.5 23.5 23.4 23.3 22.3 23.1 22.9 22.1 20.4 20.0 20.0 22.3 22.7 23.8 23.3 23.6 22.4 23.2 23.0 21.5 20.5 20.0 19.8 22.2 22.6 23.5 22.7 23.3 22.4 22.6 22.6 21.1 20.2 20.0 19.4 21.8 21.9 22.6 22.0 22.3 21.4 21.5 21.7 20.6 19.8 19.5 18.7 20.8 20.7 21.8 21.1 21.2 20.5 20.4 20.5 19.8 19.0 18.8 17.8 19.5 19.5 20.8 20.0 20.3 19.8 19.6 19.4 18.9 18.1 17.9 17.2 18.3 18.4 19.6 19.1 19.6 19.0 18.8 18.7 18.1 17.5 17.1 18 19 20 21 22 23 Prom. 15.9 16.4 16.6 17.3 17.8 17.6 17.3 17.1 17.1 16.9 16.7 16.1 15.7 15.9 16.3 17.1 17.7 17.2 17.2 16.8 16.8 16.5 16.6 15.9 17.1 17.7 18.2 19.1 19.4 19.3 18.8 18.8 18.8 18.2 17.7 17.1 Mes 1) 2) 3) 4) 5) 6) 7) 8) 9) 10) 11) 12) 16.8 16.5 16.4 16.1 17.5 17.1 16.9 16.7 17.8 17.4 17.1 16.8 18.6 18.2 17.8 17.5 18.6 18.4 18.2 18.0 18.9 18.4 18.1 17.9 18.3 17.9 17.7 17.5 18.2 17.8 17.5 17.3 18.1 17.7 17.6 17.5 17.8 17.4 17.1 17.0 17.3 17.2 17.1 16.9 16.7 16.6 16.5 16.3 INSTITUTO COSTARRICENSE DE ELECTRICIDAD C.S. ESTUDIOS BASICOS DE INGENIERIA - UNIDAD DE METEOROLOG Cuenca Estación Latitud Estadística de Humedad Relativa Horaria en (%) 073 REVENTAZON-PARISMINA Hora Long. Oeste Elev. M.S.N.M. Norte 126 TERRENA DE GUATUSO 0 1 2 3 4 5 6 7 94 93 93 94 96 95 95 97 97 98 95 95 94 93 93 94 97 95 95 97 97 98 96 95 94 93 93 94 97 96 96 97 97 98 96 95 94 93 93 95 97 96 96 97 97 98 96 95 94 93 93 94 97 96 96 97 97 98 96 95 93 93 93 94 97 96 96 97 98 99 96 95 92 91 90 90 94 92 93 96 95 97 95 94 88 81 82 82 86 84 86 87 85 88 90 88 94900 8 9 10 11 835700 12 13 1,390.00 14 15 16 17 18 19 20 21 22 23 Prom. Mes 1) 2) 3) 4) 5) 6) 7) 8) 9) 10) 11) 12) 83 73 74 74 80 77 80 80 77 82 84 83 79 67 68 69 75 74 77 74 72 78 81 79 77 62 63 64 72 71 74 71 69 75 79 76 75 61 61 62 71 68 72 70 70 75 79 75 76 62 62 62 72 68 72 69 71 78 79 76 78 64 64 65 76 71 73 73 73 81 81 77 80 68 68 70 80 77 78 80 78 83 84 80 84 74 75 74 84 82 83 84 84 87 87 84 87 80 81 79 89 86 86 88 89 91 91 87 90 87 86 85 93 89 89 92 92 95 93 90 92 90 88 89 94 92 93 94 94 96 94 92 93 91 90 91 95 93 94 95 95 97 94 92 93 91 91 92 96 94 94 96 96 97 94 93 93 92 91 92 96 94 95 96 96 98 95 94 94 92 91 93 96 94 95 96 97 98 95 94 94 93 92 93 96 95 95 97 97 98 95 95 88 82 82 83 89 86 88 88 88 91 90 88 20