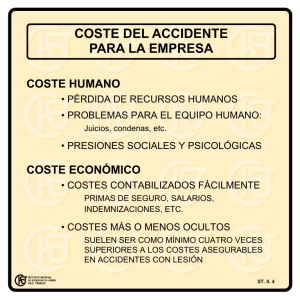

Implantación del módulo de mantenimiento para

Anuncio