aprovechamiento de rechazos de pulpas para disolver y

Anuncio

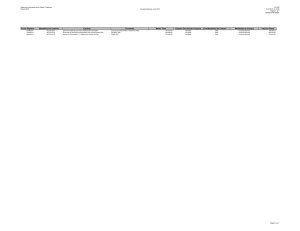

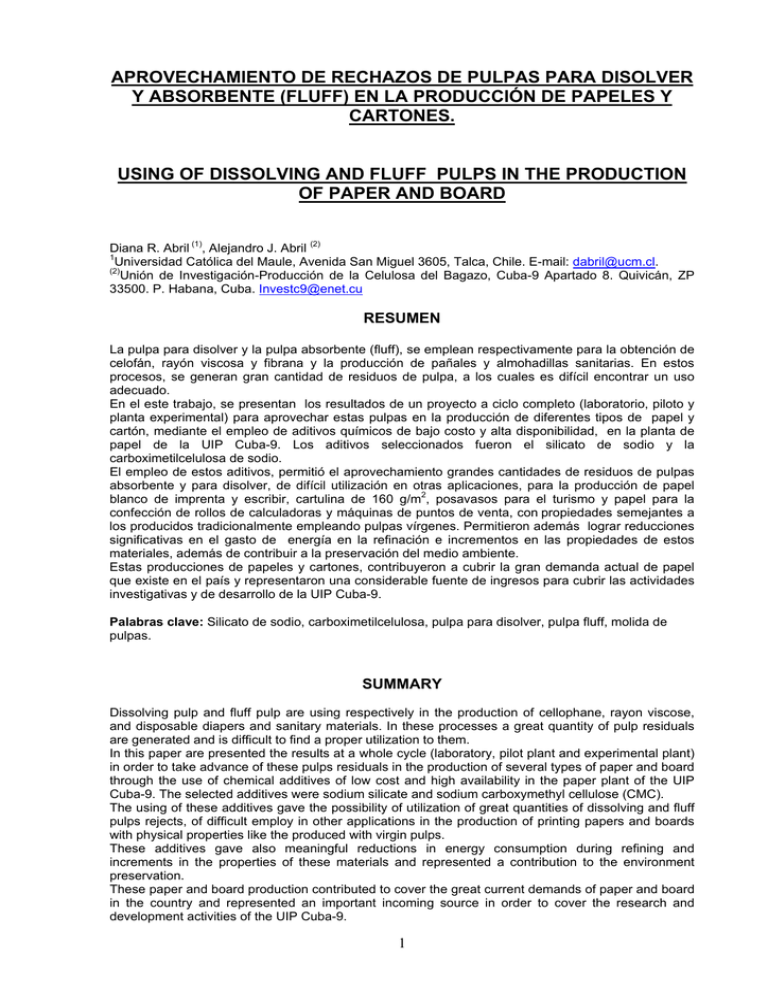

APROVECHAMIENTO DE RECHAZOS DE PULPAS PARA DISOLVER Y ABSORBENTE (FLUFF) EN LA PRODUCCIÓN DE PAPELES Y CARTONES. USING OF DISSOLVING AND FLUFF PULPS IN THE PRODUCTION OF PAPER AND BOARD Diana R. Abril (1), Alejandro J. Abril (2) 1 Universidad Católica del Maule, Avenida San Miguel 3605, Talca, Chile. E-mail: dabril@ucm.cl. (2) Unión de Investigación-Producción de la Celulosa del Bagazo, Cuba-9 Apartado 8. Quivicán, ZP 33500. P. Habana, Cuba. Investc9@enet.cu RESUMEN La pulpa para disolver y la pulpa absorbente (fluff), se emplean respectivamente para la obtención de celofán, rayón viscosa y fibrana y la producción de pañales y almohadillas sanitarias. En estos procesos, se generan gran cantidad de residuos de pulpa, a los cuales es difícil encontrar un uso adecuado. En el este trabajo, se presentan los resultados de un proyecto a ciclo completo (laboratorio, piloto y planta experimental) para aprovechar estas pulpas en la producción de diferentes tipos de papel y cartón, mediante el empleo de aditivos químicos de bajo costo y alta disponibilidad, en la planta de papel de la UIP Cuba-9. Los aditivos seleccionados fueron el silicato de sodio y la carboximetilcelulosa de sodio. El empleo de estos aditivos, permitió el aprovechamiento grandes cantidades de residuos de pulpas absorbente y para disolver, de difícil utilización en otras aplicaciones, para la producción de papel blanco de imprenta y escribir, cartulina de 160 g/m2, posavasos para el turismo y papel para la confección de rollos de calculadoras y máquinas de puntos de venta, con propiedades semejantes a los producidos tradicionalmente empleando pulpas vírgenes. Permitieron además lograr reducciones significativas en el gasto de energía en la refinación e incrementos en las propiedades de estos materiales, además de contribuir a la preservación del medio ambiente. Estas producciones de papeles y cartones, contribuyeron a cubrir la gran demanda actual de papel que existe en el país y representaron una considerable fuente de ingresos para cubrir las actividades investigativas y de desarrollo de la UIP Cuba-9. Palabras clave: Silicato de sodio, carboximetilcelulosa, pulpa para disolver, pulpa fluff, molida de pulpas. SUMMARY Dissolving pulp and fluff pulp are using respectively in the production of cellophane, rayon viscose, and disposable diapers and sanitary materials. In these processes a great quantity of pulp residuals are generated and is difficult to find a proper utilization to them. In this paper are presented the results at a whole cycle (laboratory, pilot plant and experimental plant) in order to take advance of these pulps residuals in the production of several types of paper and board through the use of chemical additives of low cost and high availability in the paper plant of the UIP Cuba-9. The selected additives were sodium silicate and sodium carboxymethyl cellulose (CMC). The using of these additives gave the possibility of utilization of great quantities of dissolving and fluff pulps rejects, of difficult employ in other applications in the production of printing papers and boards with physical properties like the produced with virgin pulps. These additives gave also meaningful reductions in energy consumption during refining and increments in the properties of these materials and represented a contribution to the environment preservation. These paper and board production contributed to cover the great current demands of paper and board in the country and represented an important incoming source in order to cover the research and development activities of the UIP Cuba-9. 1 Keywords: Sodium silicate, carboxymethyl cellulose, dissolving pulp, fluff pulp, pulp refining. APROVECHAMIENTO DE RECHAZOS DE PULPAS PARA DISOLVER Y ABSORBENTE (FLUFF) EN LA PRODUCCIÓN DE PAPELES Y CARTONES Diana R. Abril (1), Alejandro J. Abril (2) Universidad Católica del Maule, Avenida San Miguel 3605, Talca, Chile. E-mail: dabril@ucm.cl. (2) Unión de Investigación-Producción de la Celulosa del Bagazo, Cuba-9 Apartado 8. Quivicán, ZP 33500. P. Habana, Cuba. Investc9@enet.cu 1 INTRODUCCIÓN En el campo de la celulosa y el papel, se producen algunos tipos de pulpa, cuyo fin no es la producción de papel o cartón, sino otros materiales para diferentes usos industriales, la salud pública y otros. Entre estas, se encuentra la pulpa para disolver, que se utiliza como materia prima en el proceso de Xantación para la obtención de celofán, rayón viscosa y fibrana. También está la pulpa absorbente o pulpa “fluff”, que se emplea para la confección de géneros absorbentes como almohadillas sanitarias y pañales desechables. La pulpa para disolver, posee un contenido de hemicelulosas muy bajo, por lo que desarrolla muy pocas propiedades de resistencia en el proceso de molida. En el caso de la pulpa absorbente, se busca el menor grado de enlazado posible en su proceso de obtención y se añaden además aditivos antienlazantes del tipo imidazolina. Por estas características, estas pulpas no son apropiadas para la producción de papel y cartón. En la producción de almohadillas sanitarias y otros materiales, se generan residuos de pulpa absorbente, tanto en el proceso, como por pulpa fuera de especificaciones, a la cual es difícil encontrar un uso adecuado. En Cuba, se generan cantidades considerables de residuos de pulpa para disolver y absorbente, que no tienen una aplicación adecuada y que en ocasiones, constituyen un problema para las empresas por su baja densidad, ocupan mucho espacio en almacenes y presentan peligros de incendio. El silicato de sodio es un producto de uso tradicional en la industria del papel. Se reporta su uso (Vai, 1928) desde hace más de 80 años en múltiples aplicaciones. Se emplea fundamentalmente como aditivo para el destintado, licor de peróxido, pegamento, encolado y tratamiento de agua (PQ Comp. 1994, Lefevre, 1999). Su empleo como agente para incrementar la resistencia y como aditivo de molida es muy limitado en la actualidad, por el empleo de los almidones modificados y el desarrollo de los polímeros sintéticos. Entre sus ventajas se encuentra su gran disponibilidad, bajo costo y fácil preparación. Sus desventajas son sus características alcalinas (lo que dificulta su empleo en el caso del encolado ácido) y el aporte de aniones de silicato, que neutralizan el efecto de los aditivos catiónicos y elevan la carga aniónica del sistema (“anionic trash”). La Carboximetilcelulosa de sodio (CMC), es un aditivo ampliamente utilizado en la producción de papel y cartón, tanto en masa, el tratamiento superficial y como adhesivo en las formulaciones de estucado. En la superficie del papel, aumenta la imprimibilidad, la resistencia y disminuye el polvillo. Se reporta su uso para favorecer y acelerar el proceso de molida (Abril, 2001b, 2002) con reducciones del 30-40% del tiempo de molida. En combinación con resinas del tipo Poliamida amino epoxy (PAE), incrementan de forma significativa la resistencia en húmedo (Neal 1988, Stratton 1989, Abril 2001a), al parecer por la formación en enlaces del tipo éster entre el anillo azetidínico de las resinas PAE y los grupos carboxilo de las fibras (Wågberg 1993). El CMC grado industrial se comercializa con diferentes grados de sustitución y de polimerización, de acuerdo a su empleo en masa, superficial o en mezclas de estucado. En el este trabajo, se presentan los resultados de un proyecto a ciclo completo (laboratorio, piloto y planta experimental) para aprovechar estas pulpas en la producción de diferentes tipos de papel y cartón, mediante el empleo de silicato de sodio y la carboximetilcelulosa de sodio, aditivos químicos de bajo costo y alta disponibilidad, en la planta de papel de la UIP Cuba-9. 2 PARTE EXPERIMENTAL Pulpa absorbente. Empleo de silicato de sodio. Se utilizaron rechazos de pulpa absorbente (fluff) de coníferas, de diferentes instalaciones de géneros sanitarios con adiciones de 2 y 4 % de silicato de sodio (b.s) a partir de una solución de 50 %, con una relación en peso de S1O2/Na2O de 2,44. Pulpa para disolver. Empleo de la carboximetilcelulosa de sodio como auxiliar de molida y agente de resistencia. En el caso de la pulpa para disolver, se utilizaron los rechazos de pulpa para disolver de coníferas (Bratz, Rusia) de la planta Rayonera de Matanzas, Provincia de Matanzas, Cuba. Para la selección del tipo de CMC, se realizó un trabajo previo donde se estudiaron muestras de CMC de diferente viscosidad, encontrándose los mejores resultados en este rango. Se utilizó CMC grado técnico de las características siguientes: Tabla 1. Características del CMC Grado de sustitución 0,5 - 0,6 % CMC 65 Viscosidad (2 %) 20 - 100 mPa.s. Método de ensayo ASTM 1455 El estudio de molida se realizó en un molino Valley de laboratorio según la norma SCAN-C25-76, adicionando el CMC en polvo, antes de comenzar la molida. Las propiedades del papel y cartón se determinaron de acuerdo a las normas ISO correspondientes, en el Laboratorio de Pruebas Físicas de papel y cartón, de la UIP Cuba-9, acreditado por las normas ISO/IEC 17025 Las producciones de papel y cartulina de 160 g/m2, se realizaron en la máquina 1 de la Unión de Investigación-Producción de la Celulosa, Cuba-9 (UIP Cuba-9), la cual es de tipo Fourdrinier, Over Mecánica, de Italia de 1979, cuenta con caja cabecera presurizada, mesa formadora con sistema de vibración (shaker), elementos de desgote constituidos por foils y cajas de vacío y rodillo Dandy. Rolo Pick up y tres prensas húmedas, primera y segunda combinadas y tercera. 36 secadores calentados por vapor, con campana semicerrada en tres secciones, rolo enfriador, calandria, enrroladoda y rebobinadora. Ancho útil de bobinas de 900 mm. Velocidad de trabajo de 450 m/min. La producción de posavasos se realizó en la máquina 2 de la Unión de Investigación-Producción de la Celulosa, Cuba-9 (UIP Cuba-9), Máquina de Papel No.2 de la UIP Cuba-9, la cual es de tipo Fourdrinier, con caja cabecera abierta, ancho útil de 1 m, mesa formadora con vibración, dos prensas y secadores calentados por vapor. Velocidad de trabajo 15 m/min. RESULTADOS Y DISCUSIÓN Empleo de silicato de sodio como auxiliar de molida y agente de resistencia en pulpa absorbente. Escala de Laboratorio. En la Figura 1, se muestra la variación del grado de molida con el tiempo. En la misma se observa que el grado de molida se incrementa muy poco con el tiempo en el caso de la pulpa absorbente sin adición de silicato de sodio. Esto parece deberse al agente antienlazante que tiene la pulpa, que disminuye las propiedades de drenaje de la pulpa. Con el empleo del silicato de sodio, sin embargo, en dosis del 2 y el 4 %, se produce un incremento del grado de molida semejante al obtenido para una pulpa papelera. Al parecer el silicato de sodio neutraliza el efecto del agente antienlazante de carácter catiónico (imidazolina) y favorece el hinchamiento de las fibras y el efecto de “engrase” en la molida, con una mayor fibrilación y por lo tanto un mayor desarrollo de propiedades de enlace y de resistencia. Las curvas de molida y las propiedades de resistencia, se muestran en la Figura 1. 3 60 Sin aditivo 50 2% Na2SiO3 oSR 40 4% Na2SiO3 30 20 10 0 0 20 40 60 80 t (seg.) Figura 1. Efecto del Na2SiO3 de sodio en la molida de pulpa absorbente En la Tabla 2, (Figuras 2 y 3) se muestran las propiedades de resistencia y la porosidad de hojas de laboratorio (70 g/m2) de muestras de pulpa absorbente, con adiciones de 2 y 4% de silicato de sodio. Como puede observarse, el empleo del silicato de sodio, incrementa de forma significativa los índices de tensión y estallido, comparado con la pulpa sin aditivo. El rasgado presenta un comportamiento normal. El empleo del silicato de sodio también incrementa la densidad y disminuye la porosidad de las hojas, lo cual confirma el efecto favorable sobre la molida y las propiedades de resistencia comparables a las de cualquier pulpa química papelera comercial. Tabla 2. Propiedades de hojas de laboratorio 70 g/m². Pulpa absorbente (0,4 % agente retención PEI modificada) a 2 y 4% de adición de silicato de sodio y diferentes grados de molida 4 % Na2SiO3 Sin adición 2 % Na2SiO3 o o o PROPIEDAD SR SR SR (ISO) 25 35 55 25 35 55 25 35 3 Densidad Aparente (kg/m ) 580±3 590±50 630±50 560±30 630±50 650±40 540±30 560±30 0 Índice de Tensión (N.m/g) 47±1 53±1 68±1 54±1 69±1 75±1 28±1 32±1 Índice de Rasgado 16±1 14±1 12±1 16±1 14±1 13±1 16±1 14±1 (Mn.m²/g) Índice de Estallido (Kpa. m²/g) 2,9±0, 3,6±0,5 4,3±0,5 3,4±0,5 4,2±0,5 4,7±0,5 2,1±0,5 2,6±0,5 5 Porosidad Bendtsen 960±5 620±50 350±50 700±50 700±50 350±20 1100±50 860±50 (ml/min) 0 5 kPam2g4,5 Sin adición 4 3,5 3 2 % Na2SiO3 2,5 2 20 30 40 50 4 % Na2SiO3 oSR Figura 2. Efecto del Na2SiO3sobre el estallido 4 60 80 70 Sin adición 2 % Na2SiO3 4 % Na2SiO3 Nm/g 60 50 40 30 20 20 30 40 50 60 oSR Figura 3. Efecto del Na2SiO3 sobre el índice de tensión Empleo de la carboximetilcelulosa como auxiliar de molida y agente de resistencia en pulpa para disolver. Escala de Laboratorio. En la Tabla 3, se muestran los resultados del efecto de la CMC, en la molida y las propiedades de las hojas de laboratorio. Se destaca en primer lugar, el pobre desarrollo de las propiedades de resistencia de la pulpa con la molida, sin la adición de CMC, lo cual era esperado, de acuerdo a las características de esta pulpa. La adición de CMC, acorta considerablemente el tiempo de molida. En la Figura 4, se muestran los incrementos en el I. Tensión, comparables a los obtenidos con pulpas químicas papeleras blanqueadas. I. Tensión Tabla 3. Efecto de la CMC en la molida y propiedades de pulpa para disolver PPD (Sin CMC) PPD (1 % CMC) PROPIEDAD t (min)/oSR t (min)/oSR 40/25 60/42 80/53 35/25 50/36 60/48 (ISO) Densidad Aparente (kg/m3) 480±20 520±20 520±20 450±20 490±20 510±20 Índice de Tensión (N.m/g) 40±3 47±2 49±2 39±3 48±2 54±2 Índice de Estallido(Kpa. m²/g) 2,8±0,2 3,2±0,2 4,0±0,2 3,3±0,3 3,8±0,5 4,2±0,3 Índice de Rasgado (Mn.m²/g) 10,5±0,6 8,5±0,5 8,0±0,3 10,5±0,5 9,2±0,5 8,8±0,5 Porosidad Bendtsen (ml/min) 780±40 260±10 170±10 1400±50 700±50 400±30 70 65 60 55 50 45 40 35 30 65/57 500±20 57±2 4,7±0,2 8,6±0,4 330±20 Sin CMC CMC 20 30 40 50 60 70 80 90 0SR Figura 4. Incrementos en el Índice de tensión por la adición de CMC Al parecer, la CMC simula el efecto de las hemicelulosas en la pulpa, las cuales como es conocido tienen un importante papel en el proceso de molida, en el hinchamiento y fibrilación. La CMC, se adicionó en polvo antes de la molida. La adición en disolución presenta dificultades en la práctica, ya que requiere de un sistema de tanques, agitación, temperatura, filtración y dosificación, para lograr una correcta disolución y adición del producto. La adición en polvo antes de la molida, tiene la ventaja 5 de ser muy simple de adicionar y dosificar, además de que el proceso de molida asegura la completa disolución de CMC. Se estudiaron dosis superiores al 1 %; pero el resultado obtenido no se justifica con el incremento del costo, ya que el efecto sobre la molida, prácticamente no varía y el incremento de las propiedades es pequeño, al parecer por la baja retención del producto en el papel a mayores concentraciones. Producciones a escala industrial Pulpa Absorbente. Papel para impresión. En la producción de este papel se utilizó pulpa absorbente de rechazo de la producción de almohadillas sanitarias, de dos tipos, una con alto contenido de pulpa de bambú y otra de coníferas. Esta pulpa llevaba varios años almacenada, sin habérsele encontrado ninguna aplicación. En la Tabla 4, se muestran las propiedades físicas del papel, producido con un 100 % de pulpa absorbente, 1 % de silicato, 15% de carbonato de calcio, agente de retención y encolado en medio neutro. Las propiedades obtenidas fueron semejantes a las de un papel tipo bond, de calidad media. El papel se probó en la impresión de modelos y otros impresos a un solo color, con resultados satisfactorios. Por su alta rigidez y estabilidad, resultó excelente para su empleo en fotocopiadoras y otras impresoras digitales de oficina. Tabla 4. Propiedades Físicas del Papel Propiedad (ISO) Unidad Valor Gramaje g/m² 78±1 Calibre mm 0,109±0,002 Longitud de ruptura km Índice de Rasgado Encolado (Cobb60) Rugosidad g/m² ml/min Brillantez % DM CDM 3300±150 1800±100 CDM 7±2 LP LM - 28±1 420±30 500±30 76±1 CDM – Contra la dirección de la máquina, DM- Dirección de la máquina, LP- Lado paño, LM- Lado malla De este papel se producen alrededor de 250 t al año, en resmas de 864x660 mm y en paquetes de 216 x 274 mm (Letter) para la impresión de modelos y otros documentos. Pulpa Absorbente. Posavasos para el Turismo Los posavasos se emplean en la Industria Turística, para absorber la humedad de vasos, botellas y otras bebidas, evitando que se moje la mesa y como medio de publicidad de marcas, hoteles y otros mensajes que se imprimen en los mismos. Existen diferentes diseños, pudiendo ser circulares, cuadrados y de otras formas. Sus principales características son: buena absorción de agua buena imprimibilidad en varios colores soportar la humedad, sin romperse ni deformarse rigidez buena blancura bajo costo Se realizó un estudio previo de laboratorio y planta piloto (Abril, 1994) donde se evaluaron diferentes posavasos comerciales y se estudiaron diferentes alternativas de producción. Se escogió una alternativa empleando 100 % de rechazos de pulpa absorbente (fluff), 4 % de silicato de sodio y 0,4 % de PAE comercial (al 20 %). La producción se realizó en la Máquina 2 de la UIP Cuba-9. Las propiedades obtenidas del cartón para posavasos fueron: 6 • Gramaje • Calibre • Humedad 480 ± 30 g/m² 1,2 ± 0,2 mm 10 % (Max.) El cartón se cortó en pliegos de 700 x 1000 mm y se envasó en paquetes de 50 unidades. Se confeccionaron un total de 41 000 pliegos (15 t), que se imprimieron y troquelaron y que permitieron confeccionar 1,7 millones de posavasos, los cuales se comercializaron en diferentes cadenas hoteleras del país. Pulpa para disolver. Cartulina semiblanqueada (160 g/m²) Para la producción de esta cartulina se utilizó Pulpa quimimecánica de bagazo (70 %), Pulpa para disolver (12 %) y Pulpa absorbente (18 %). Se añadió 1 % de CMC, con respecto a las pulpas para disolver y absorbente, antes de la molida. En la Tabla 5, se muestran las propiedades de la cartulina, de la que se produjeron 70,3 t. Tabla 5. Propiedades de la Cartulina Semiblanca (160g/m²) PROPIEDADES (ISO) I. Rasgado CDM Humedad Encolado LM Longitud de Ruptura DM Rugosidad Bendtsen UNIDADES VALOR mNm2/g % g/m² m ml/min 4,0±0,5 8,9±0,5 26±1 2850±200 600±30 CDM – Contra la dirección de la máquina, DM- Dirección de la máquina, LM- Lado malla Esta cartulina posee muy buenas propiedades de impresión y se puede utilizar para la confección de diferentes impresos. Pulpa para disolver. Papel para rollos de calculadoras y máquinas de puntos de venta En la Tabla 6, se muestran las propiedades físicas de un papel, producido a partir de 100 % de pulpa para disolver, 1 % de CMC, 0,4 % de agente de retención y encolado neutro. El papel cumplió con las especificaciones requeridas por el cliente y se comportó de manera satisfactoria en las máquinas. Este papel se producía tradicionalmente con pulpas vírgenes. Se produjeron un total de 25 toneladas. Tabla 6. Propiedades Físicas del Papel. 54 g/m2 PROPIEDADES Unidades Densidad aparente Índice de Rasgado Índice de Tensión Rugosidad Bendtsen (DM) (CDM) (DM) (CDM) (DM) kg/m3 706±7 mN.m²/g 5,8±0,3 N.m/g ml/min (CDM) Encolado Cobb Valor 7,6±0,6 43±4 21±1 21±20 190±20 g/m 2 28±1 Brillantez % 70±2 Opacidad % 90±2 CONCLUSIONES 7 El empleo de aditivos de molida de alta disponibilidad y bajos precios como el Na2SiO3 y la CMC, permitieron el aprovechamiento de pulpas no papeleras de rechazo como pulpa absorbente para géneros sanitarios y pulpa para disolver, de difícil utilización en otras aplicaciones, para la producción de diferentes tipos de papeles y cartulinas, con propiedades semejantes a los producidos tradicionalmente empleando pulpas vírgenes. Permiten además lograr reducciones significativas en el gasto de energía en la refinación e incrementos en las propiedades de estos materiales, además de contribuir a la preservación del medio ambiente. Estas producciones de papeles y cartones, contribuyeron a cubrir la gran demanda actual de papel que existe en el país y representaron una considerable fuente de ingresos para cubrir las actividades investigativas y de desarrollo de la UIP Cuba-9. Los aditivos de molida se pudieran emplear también en otros papeles reciclados, con el fin de facilitar su procesamiento y mejorar sus propiedades. REFERENCIAS Abril, A. Álvarez, O., Rodríguez, M. (1994). “Recuperación de pulpas no papeleras”. IX Forum de Ciencia y Técnica. UIP Cuba-9, Habana, Cuba. (disponible en www.cuba9.co.cu) Abril, A. Álvarez, O., Rodríguez, M. (1997) Premio Anual MINAZ 1997 Habana, Cuba. “BLANFEST Papel de imprenta y escribir a partir de recortes de pulpa absorbente. Informe técnico UIP Cuba-9. (disponible en www.cuba9.co.cu) Abril, A. Hernández, A., González, A.; Fernández N. (2001a). “Papel Moneda y otros papeles de seguridad”. Patente cubana. RP 22684 Abril, A., Álvarez, O., Rodríguez, M. (2001b) “CMC como aditivo del papel”. Rev. Cubana de Química.Vol XIII No2 2001 ISSN-055-5995 pag.321 Abril A., Álvarez O. , Rodríguez M. (2002) “CMC como aditivo de molida y agente de resistencia en el papel”. El Papel, 98:45-53, mayo-junio 2002. Lefevre,G. , Didwania, H. P. , Hagens R. G. (1999) “Paper strength enhancement by silicate/starch treatment” Can. Patent WO/1999/016972 Int. .Applic. PCT/CA1998/000915 Neal, C (1988). “TAPPI Wet and Dry Strength S. Course” Chicago Ap 13-15 (1988) TAPPI Press p. 1 Atlanta. PQ Coorp (1994) “Aplications of soluble silicates” Bull 7-Z.. (Technical brochure) PQ Coorp (1994) “Los silicatos de sodio en la industria de celulosa y papel”. Bol 17-ep. (Technical brochure) Stratton, R. A. (1989) “Dependence of sheet properties on the location of adsorbed polymer”. Nordic Pulp Paper Res. J. 104. Voil, J. G. (1928). “Soluble silicates in Industry”. The Chemical Catalogue Company. New York 1928. Wågberg, L. Björklund, M. (1993) ”On the mechanism behind wet strength development in papers containing wet strength resins”. Nordic Pulp Paper Res. J. (1):53. 8