cleaner production in steel industries. jica

Anuncio

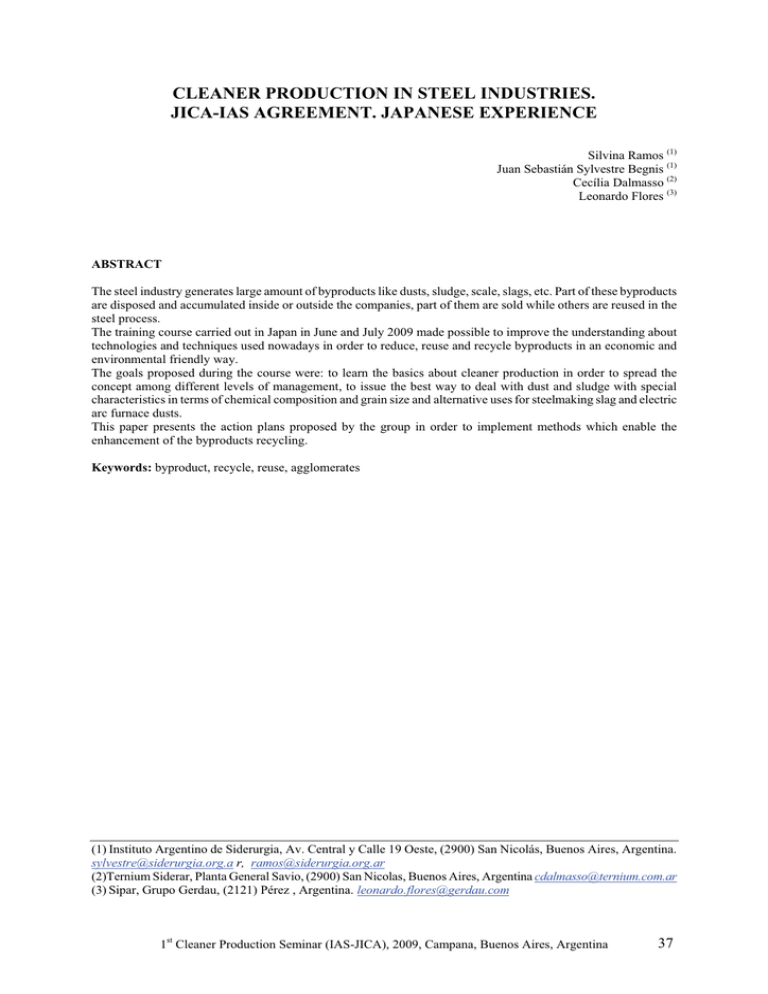

CLEANER PRODUCTION IN STEEL INDUSTRIES. JICA-IAS AGREEMENT. JAPANESE EXPERIENCE Silvina Ramos (1) Juan Sebastián Sylvestre Begnis (1) Cecília Dalmasso (2) Leonardo Flores (3) ABSTRACT The steel industry generates large amount of byproducts like dusts, sludge, scale, slags, etc. Part of these byproducts are disposed and accumulated inside or outside the companies, part of them are sold while others are reused in the steel process. The training course carried out in Japan in June and July 2009 made possible to improve the understanding about technologies and techniques used nowadays in order to reduce, reuse and recycle byproducts in an economic and environmental friendly way. The goals proposed during the course were: to learn the basics about cleaner production in order to spread the concept among different levels of management, to issue the best way to deal with dust and sludge with special characteristics in terms of chemical composition and grain size and alternative uses for steelmaking slag and electric arc furnace dusts. This paper presents the action plans proposed by the group in order to implement methods which enable the enhancement of the byproducts recycling. Keywords: byproduct, recycle, reuse, agglomerates (1) Instituto Argentino de Siderurgia, Av. Central y Calle 19 Oeste, (2900) San Nicolás, Buenos Aires, Argentina. sylvestre@siderurgia.org.a r, ramos@siderurgia.org.ar (2)Ternium Siderar, Planta General Savio, (2900) San Nicolas, Buenos Aires, Argentina cdalmasso@ternium.com.ar (3) Sipar, Grupo Gerdau, (2121) Pérez , Argentina. leonardo.flores@gerdau.com 1st Cleaner Production Seminar (IAS-JICA), 2009, Campana, Buenos Aires, Argentina 37 PRODUCCION MÁS LIMPIA EN LA INDUSTRIA SIDERÚRGICA – CONVENIO JICA-IAS. EXPERIENCIA EN JAPÓN Silvina Ramos (1) Juan Sebastián Sylvestre Begnis (1) Cecília Dalmasso (2) Leonardo Flores (3) RESUMEN En la industria siderúrgica se genera grandes cantidades de subproductos como ser polvos, barros, laminilla, escorias, etc. que son acumulados dentro de la misma planta o fuera de ella o bien son vendidos a otras empresas para diferentes usos. El curso de capacitación realizado en Japón durante los meses de Junio y Julio de 2009 fue posible profundizar sobre técnicas y tecnologías aplicadas actualmente para reducir, reusar y reciclar los subproductos de la manera más económica y amigable con el medio ambiente. Los objetivos planteados durante el curso fueron: conocer conceptos básicos sobre producción más limpia para poder realizar una difusión clara en todos los niveles, plantear la problemática sobre como tratar algunos polvos y barros con características particulares en cuanto a composición y granulometría, usos alternativos para la escoria de acería y polvos de horno eléctrico. En este trabajo se expone de manera resumida los planes de acción diseñados por el grupo con el objetivo de lograr implementar métodos que permitan aumentar el reciclado de los subproductos. Palabras clave: subproductos, reciclar, reusar, aglomerados. 1. INTRODUCCION El grupo de trabajo para esta capacitación estaba formado por cuatro ingenieros, dos pertenecientes al IAS y dos a empresas privadas que son empresas miembro del IAS. Los contenidos del curso de entrenamiento abarcaba conceptos básicos e importantes referidos a producción más limpia, introducción al tratamiento de polvos, aglomerados en frío, tecnologías que emplean hornos RHF, etc. y visitas a diferentes plantas siderúrgicas (Nippon Steel Co. Yahata, Oita works, Kobe Steel, Nippon Steel Co. Kimitsu, Sumitomo Metals, etc) y de tratamiento de subproductos (Tetsugen, Kowa Seiko,etc) complementaron los conceptos teóricos. Las problemáticas planteadas por el grupo que fueron objeto principal de la capacitación incluyeron: - Difusión de los conceptos de Producción más limpia en todos los ámbitos y niveles de la empresa - Tratamiento de polvos y barros empleando diferentes técnicas de aglomeración - Disminución del acopio de subproductos - Métodos de tratamiento de escorias - Alternativas de tratamiento de laminillas Durante todo el desarrollo de la capacitación se brindó toda la información necesaria para poder analizar la forma de implementar las técnicas en nuestro trabajo cotidiano. Una vez finalizadas las clases teóricas con datos disponibles sobre tratamiento de subproductos y nuevas tecnologías de reciclado y visitas complementarias a plantas, el siguiente paso fue diseñar los planes de acción tendientes a la aplicación de la información necesaria vista a lo largo del curso. (1) Instituto Argentino de Siderurgia, Av. Central y Calle 19 Oeste, (2900) San Nicolás, Buenos Aires, Argentina. sylvestre@siderurgia.org.a r, ramos@siderurgia.org.ar (2)Ternium Siderar, Planta General Savio, (2900) San Nicolas, Buenos Aires, Argentina cdalmasso@ternium.com.ar (3) Sipar, Grupo Gerdau, (2121) Pérez , Argentina. leonardo.flores@gerdau.com 1st Cleaner Production Seminar (IAS-JICA), 2009, Campana, Buenos Aires, Argentina 38 2. CONCEPTOS Y TÉCNICAS ÚTILES TOMADOS DE REFERENCIA En base a todos los conceptos e información adquirida durante el desarrollo del curso fue posible establecer para cada problemática una posible vía de resolución o contramedida. Si bien no es posible a corto plazo incorporar tecnologías nuevas de costo elevado, sí resulta beneficioso realizar el desarrollo de métodos de ensayo basándonos en las experiencias ya realizadas que puedan brindar resultados satisfactorios. La definición de producción más limpia según el Programa de Naciones Unidas para el Medio Ambiente (PNUMA) es: La producción más limpia consiste en la aplicación continua de una estrategia ambiental preventiva integrada a los procesos, a los productos y a los servicios para aumentar la eficiencia ecológica y reducir los riesgos a los seres humanos y al medio ambiente. Las materias primas al ser introducidas al proceso serán convertidas en producto y al mismo tiempo se generará el subproducto. Este subproducto será enviado a otro proceso del cual solamente los elementos utilizables serán recolectados. El resto será descargado como residuos industriales ya sea al aire, al agua o al suelo. El concepto de la Producción más Limpia es tratar de incrementar la eficiencia en estos procesos de producción, reducir la cantidad de uso de las materias primas y de generación de los residuos industriales y finalmente impactar lo menos posible al medio ambiente. Por otro lado, no se debe dejar de lado el concepto de la tecnología “End of Pipe” que permite convertir los residuos industriales en desperdicios no peligrosos o reducir el volumen de los mismos. Hace años atrás las empresas desechaban un sin fin de los residuos industriales sin preocupación alguna, lo que causó la contaminación ambiental. Por lo tanto, el principal concepto de la tecnología “End of Pipe” es tomar medidas contra las contaminaciones, el cual es diferente a la Producción más Limpia cuya idea fundamental es tratar de atacar los problemas relacionados con la escasez de los recursos y áreas de vertido de los residuos. Los planes de acción del grupo estaban centrados en problemas comunes: escaso conocimiento del concepto de Producción más limpia, generación de polvos y barros en cantidades significativas, características de algunos reciclos que dificulta su reutilización, generación de grandes cantidades de escoria, etc Haciendo referencia al tratamiento de polvos y métodos de aglomeración en frío el Ing. Kubo, experto en el área de alto horno, brindó toda la información necesaria para el estudio de diferentes líneas de trabajo. Planteó los principios básicos para el reciclado de polvos y barros: 9 9 9 Minimizar la generación Maximizar el reciclado interno Promover la utilización en cooperación con diferentes clases de industrias Ejemplos de contramedidas empleadas para minimizar la generación de subproductos sólidos obtenidos en plantas de producción de acero vía alto horno-convertidor y empleando horno eléctrico. Planta Tipo de subproducto BF Dust & Sludge BOF Dust & Sludge EAF Dust Slag Factores de las materias primas Factores de condiciones de operación - Mejoría en la resistencia de la carga - Presión de gas de tope en frío y en caliente - Control de la distribución del gas - Zarandeo previo a la carga en el horno - Inyección de carbón en polvo - Uso de arrabio de bajo Si y cal de baja SiO2 - Minimizar los finos en la mezcla de fundentes - Evitar soplado por sobre el metal - Uso de velocidad de soplado por el tope, presión y tiempo - Apropiado tamizado del DRI - Uso de chatarra limpia - Inyección de carbón y polvo - Reuso de escoria - Coladas libre de escoria Dentro de las problemáticas planteadas surgió el tratamiento de barros que contienen importantes porcentajes de óxidos de hierro que los hacen adecuados para uso en alto horno pero tienen la desventaja de contener alto porcentaje de cinc. 1st Cleaner Production Seminar (IAS-JICA), 2009, Campana, Buenos Aires, Argentina 39 Los principios de eliminación de cinc están resumidos en la siguiente tabla: Tasa de eliminación de Zn Proceso Principio Ejemplos Clasificación Separación de tamaño de grano del polvo conteniendo alto cinc usando fuerza inicial o centrífuga Ciclón húmedo Clasificación inercial Reducción por calentamiento Vaporización y reducción del óxido de cinc a alta temperatura y atmósfera reductora RHF* Waeltz Kiln 90 % Reducción en vacío Vaporización mediante reducción por calentamiento en vacío Proceso VHR* 98 % Cloridización e incineración Separación mediante Cloridización a baja presión de vapor de sal Proceso KOWA Procesado en húmedo Extracción por neutralización Lechada ácida o alcalina 70-80 % 95 % Es muy utilizada la técnica de aglomeración en frío (Figura 1) para el reciclado de polvos y barros generando aglomerados en forma de pellets o briquetas que luego son tratados térmicamente, por un lado para la recuperación del cinc y por otro para generar un material prereducido que se utiliza como carga de alto horno o convertidores. Los procesos que tienen mayor desarrollo son los que utilizan hornos RHF (Figura 2) y hornos rotatorios, tipo Waeltz (Figura 3). Polvo seco Molino a bolas Pelletizador Polvo húmedo Mezcladora de rodillos Zaranda Mineral de hierro Molino a bolas Ligante Otros materiales 1º pila de almacenamiento 2º pila de almacenamiento Figura 1. Proceso de pelletizado en frío para mezclas de polvos. Figure 1. Cold pelletizing process fordusts mixing. 1st Cleaner Production Seminar (IAS-JICA), 2009, Campana, Buenos Aires, Argentina 40 RHF FeO+C=Fe+CO ZnO+C=Zn(gas)+CO Figura 2. Proceso que utiliza RHF para tratar reciclos con alto cinc. Figure 2. RHF Process to treatment dust containing high zinc. Figura 3. Proceso Waeltz para recuperación de cinc. Figure 3. Waeltz Proces to recover zinc . En el caso de las escorias de acería, las de horno eléctrico son tratadas mediante trituración y zarandeo para la recuperación de metálico. Otro uso de las escorias de acería es como componente del material usado como base y sub base para caminos. Debido a que la escoria posee altos porcentajes de óxidos de calcio y magnesio, para evitar el aumento de volumen debido a la reacción de hidratación, se realiza un tratamiento de envejecimiento con vapor. En la figura 4 se pueden observar las pilas de escorias cubiertas con plástico resistente que están expuestas a la acción del vapor. 1st Cleaner Production Seminar (IAS-JICA), 2009, Campana, Buenos Aires, Argentina 41 Figura 4. Envejecimiento con vapor. Figure 4. Steam ageing. 3. TECNOLOGÍAS QUE PERMITEN AHORRO DE ENERGÍA Y MATERIAS PRIMAS Además de procesos de tratamiento de polvos y barros, se dieron a conocer tecnologías que permiten ahorro de energía y materias primas en los procesos. Entre ellas podemos mencionar: Coquería. Proceso CMC (Coal Moisture Control): Mediante un equipo secador de lecho fluidizado se disminuye la humedad del carbón y los finos eliminados son colectados y briqueteados para luego ser incorporados nuevamente a la mezcla de carbones. Permite la utilización de mayor porcentaje de carbones con bajas propiedades de coquización en la mezcla que alimenta la batería de coque (Figura 5 (a)). Coqueria. Sistema CDQ (Coke Dry Quenching) : Para apagado en seco del coque, esta tecnología previene degradación causada por impacto de chorro de agua mejorando la resistencia del coque, y recupera la energía cedida para la generación de energía eléctrica(Figura 5 (b)). Coquería . SCOPE 21. En este proceso se combinan los procesos anteriores (Figura 5). Bajo el nuevo sistema de tratamiento del carbón y briqueteado de los polvos del carbón, éstos son precalentados para después ser depositados en el horno de coque y carbonizados de 750ºC a 800ºC. Anteriormente la carbonización se realizaba a la temperatura de 1000ºC por lo que esto puede considerarse como una forma de ahorro muy efectiva. En un horno de coque convencional, se necesitaba aumentar la temperatura hasta 1000ºC y esperar 18 horas para completar el proceso, pero el nuevo modelo sólo requiere 8 horas incluyendo el tiempo de precalentamiento (Figura 6). 1st Cleaner Production Seminar (IAS-JICA), 2009, Campana, Buenos Aires, Argentina 42 (b) (a) Figura 5. Proceso SCOPE 21 SCOPE 21 process. Tratamiento del coque Temperatura (ºC) Carbonización Tratamiento del carbón METODO CONVENCIONAL Figura 6. Comparación entre los procesos Scope 21 y convencional Figure 6. Comparison between SCOPE 21 and conventional processes. Sinterización. Método de carga a la máquina de sinterizar: sistema de barras que permiten un dosage más uniforme de la carga 1st Cleaner Production Seminar (IAS-JICA), 2009, Campana, Buenos Aires, Argentina 43 Sinterización. Nuevo dispositivo de carga. Rodillo posicionado debajo del alimentador sujetando parrillas que permiten una disposición por tamaño de las partículas mejorando la permeabilidad. Sinterización. Desarrollo de nuevo dispositivo de carga. Un rodillo magnético permite la separación de las partículas en función de su magnetismo depositándose primero los finos no magnéticos y luego los magnéticos. 4. SOCIEDAD ORIENTADA AL RECICLAJE Con motivo de contribuir a formar una sociedad que considere al reciclaje como parte de la vida, las empresas siderúrgicas japonesas están trabajando para convertir los residuos generados de las plantas en productos reutilizables para otras industrias y utilizar los residuos generados de otros sectores como fuente de energía para el sector siderúrgico. EL diagrama indica cómo se están utilizando los residuos generados en las comunidades y otras industrias, y también cómo se convierten los de la industria siderúrgica en diferentes productos útiles. Residuos de otras industrias y comunidades Industria siderúrgica Subproductos de la industria siderúrgica a otras industrias Subproductos Comunidades Residuos de plástico Residuos de neumáticos Chatarras de acería Residuos de latas de acero Otras industrias Residuos de catalizador de niquel Residuos de líquido de aguafuerte Cenizas voladoras por la incineración de lodos Escorias de aluminio Horno de coque Planta de sinterización Escorias Obra civil Cemento Fertilizante Mejoramiento de suelo Polvos Zinc Polvos de acero Cemento Lodos Materiales magnéticos BF (Alto horno) Conversor LD EAF La nueva fusión Línea de piquelado Reciclaje dentro de los producción de acero 1st Cleaner Production Seminar (IAS-JICA), 2009, Campana, Buenos Aires, Argentina 44 5. CONCLUSIONES Los conceptos puntuales referidos a Producción más Limpia fueron ampliamente desarrollados y comprendidos. Esto permitirá difundir estos conceptos en todos los ámbitos, dentro del IAS, a las empresas siderúrgicas y otras, así como también a nivel académico. Fue posible, en base a los contenidos del curso diseñar planes de acción estratégicos que plantean las contramedidas posibles para cada problemática. Se dieron a conocer a lo largo de la capacitación innumerables técnicas y tecnologías empleadas en Japón con el objetivo de ahorrar energía, materias primas y mejorar los procesos, sin perder de vista el cuidado del medio ambiente. Es importante una concientización general y el trabajo en conjunto con la comunidad, las empresas, las instituciones y universidades para poder lograr el objetivo. 1st Cleaner Production Seminar (IAS-JICA), 2009, Campana, Buenos Aires, Argentina 45