oxicorte - CIFP Avilés-Soldadura y Calderería

Anuncio

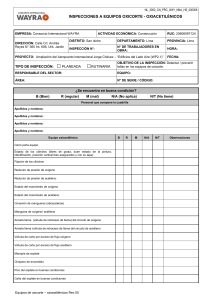

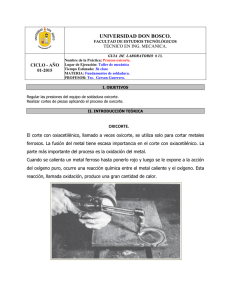

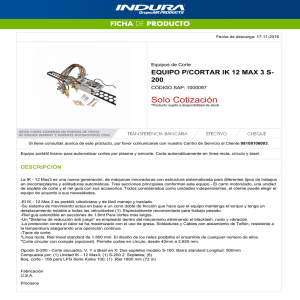

Centro Integrado de Formación Profesional AVILÉS F.M.E.-203-1 Apuntes de oxicorte 1013/1014 1º curso Soldadura y Calderería 1. DEFINICIÓN Y GENERALIDADES Podemos definir el “oxicorte” como: el procedimiento de corte empleado para seccionar piezas metálicas mediante la acción de un chorro de oxígeno proyectado a presión sobre una zona calentada, con anterioridad, a una temperatura algo inferior a la de fusión. Es una técnica rapidísima, siempre que la temperatura de fusión del metal a cortar sea inferior a la del metal base y siempre que el material se preste también a una “oxidación rápida”. Fundamento: De la combinación de hierro + oxígeno obtenemos un nuevo compuesto que tiene propiedades muy distintas a ellos, ya que aunque sigue siendo sólido, tiene un punto de fusión menor que el del hierro. En la combustión se origina una gran cantidad de calor, recibiendo, por tanto, la denominación de “reacción exotérmica”. Los materiales oxicortables, deben, por tanto, cumplir estas condiciones por: Si el óxido formado no tiene una temperatura de fusión inferior al propio metal, se fundiría el metal que está junto a la línea de corte mientras que el óxido quedaría sólido. Si la reacción es “endotérmica”, en lugar de liberar calor, lo absorbe, dificultando todo el proceso. 2. APLICACIONES Y LIMITACIONES DEL OXICORTE La aplicación del oxicorte vendrá determinada por las condiciones anteriores, de donde deducimos los materiales sobre los que se puede llevar a cabo este proceso. Estos materiales son: El hierro. El acero al carbono. El acero de baja aleación. El acero inoxidable, otros aceros, el aluminio, el cobre y las fundiciones al no cumplir alguna de las anteriores condiciones, no pueden oxicortarse. 3. PROCESO DEL OXICORTE En el oxicortado de una pieza, podemos distinguir las siguientes fases: Calentamiento de una zona de la pieza, hasta alcanzar la temperatura de iniciación de la combustión. Lo conseguimos con la llama de calefacción. Aplicación, sobre esta zona, de un chorro de oxígeno a presión que cumple las siguientes funciones: a) Oxidar la zona calentada. b) Fundir los óxidos formados. c) Eliminar los óxidos fundidos, abriendo una ranura. (No todo el material eliminado está en forma de óxido de Fe. Aproximadamente un 30 ó un 40% se elimina en forma de Fe fundido. Para que el proceso sea continuo, es imprescindible que la zona contigua al material eliminado de esta forma, se encuentre a la temperatura de combustión del metal. 1 Ignacio Escudero Centro Integrado de Formación Profesional AVILÉS F.M.E.-203-1 Apuntes de oxicorte 1013/1014 1º curso Soldadura y Calderería El calor preciso para este fin, proviene de dos fuentes: Llama de calefacción. Calor desprendido de la reacción de oxidación del metal. 3.Llama de calefacción.- La llama de calefacción tiene como misiones: Llevar el metal a la temperatura de ignición. Mantener esta temperatura durante todo el proceso. 4. EQUIPO DE OXICORTE Está Compuesto por: Gases o Oxígeno o Gas combustible. Reguladores de presión. Válvulas antirretroceso. Mangueras. Soplete. Boquillas. Equipo accesorio. Elementos de seguridad personal. 1.Gases.- Al igual que cualquier tipo de llama, la del oxicorte precisa para llevarse a cabo dos elementos: Un comburente. o Oxígeno. Un combustible. o Acetileno o Propano. 1.1 . Oxígeno.- Gas presente en todo tipo de combustión. Activa la llama elevando su temperatura siendo por tanto el gas comburente de cualquier llama. 1.2 Acetileno.- Es el gas combustible del la llama oxiacetilénica y necesita, como todos los gases combustibles, la presencia del oxígeno para arder. Es incoloro y tiene un característico olor similar al ajo, obteniéndose químicamente haciendo reaccionar el carburo de calcio en contacto con el agua. Es un gas explosivo, si su contenido en el aire está comprendido entre el 2 y el 82% y si su presión rebasa 1,5 atmósferas debiendo, por su peligrosidad, manejarse teniendo en cuenta una serie de precauciones que, entre otras, pueden ser: No sobrepasar nunca una presión de trabajo de 1 Kg/cm2 . Diámetro de tuberías de acetileno siempre inferiores a 50 mm. Velocidad de salida del acetileno siempre inferior a 7 m/s. En contacto con plata, mercurio o aleaciones de cobre, es explosivo. Debemos controlar perfectamente las fugas. En caso de incendio utilizaremos arena o tierra para sofocarlo. 2 Ignacio Escudero Centro Integrado de Formación Profesional AVILÉS F.M.E.-203-1 Apuntes de oxicorte 1013/1014 1º curso Soldadura y Calderería 1.3 Propano.- Es un gas de mayor densidad que el aire, gaseoso a temperatura ambiente que se obtiene del petróleo y que se utiliza en recipientes a presión en forma líquida. No es tóxico. La asfixia se produce, al respirar propano, por la carencia de oxígeno. El utilizado industrialmente es una mezcla propano/butano con algunas impurezas. 2. Reguladores de presión.- El regulador o manorreductor es un aparato para reducir la presión de los gases al valor adecuado al espesor a cortar, que se conecta roscado a cada botella o a la red. Se construyen de latón y bronce y sus partes principales son: Se acoplan a las botellas mediante purgado de las mismas para evitar que se introduzca polvo y se deterioren y no deben nunca engrasarse, sobretodo las de oxígeno. Deben ponerse siempre en posición vertical y visibles desde cualquier lugar de trabajo y nunca forzarse ni sufrir golpes. 3. Mangueras.- Son los tubos de goma que se utilizan en la conducción de gases desde los manorreductores hasta el soplete o máquina de oxicortar. Se utilizan en dos colores: Rojo para el acetileno. Negro para el oxígeno. 4. Soplete.- El soplete cortador es el aparato utilizado en el oxicorte, para la aplicación, sobre la pieza a cortar, de una llama de calentamiento y de un chorro de oxígeno a presión. La diferencia fundamental, con respecto al utilizado en soldadura oxiacetilénica es, precisamente, el que necesita el chorro de oxígeno para producir la oxidación. La llama tiene como misión el calentar el material a la temperatura adecuada, siempre inferior a su punto de fusión (rojoblanco) y, una vez conseguida, facilitar la proyección del chorro de oxígeno sobre la zona calentada. Describimos a continuación el soplete universal, manual y que utiliza acetileno como gas combustible: Pueden ser manuales, compuestos o para corte automático según representamos en la siguiente figura: 4.1. Cabezas de corte.- Son intercambiables y se utilizan unas u otras en función del espesor a cortar. Pueden ser: De boquilla normal De boquilla larga. De boquilla normal.- Las cabezas en este caso están divididas en dos partes: Boquillas exteriores de calentamiento (cuatro tamaños). Boquillas interiores de corte (ocho tamaños). 3 Ignacio Escudero F.M.E.-203-1 Apuntes de oxicorte 1013/1014 1º curso Soldadura y Calderería Centro Integrado de Formación Profesional AVILÉS Se utilizan preferentemente en el soplete de corte manual y combinándolas adecuadamente, podemos cortar toda una gama de espesores de acuerdo a la siguiente tabla: Boquilla exterior Espesor a cortar en mm Nº 1 3-12 2 12-25 Boquilla interior Nº 1 2 2-3 2-4 Presión de oxígeno 25-40 3 40-65 4 150-220 65-100 100-150 3 4 5 6 7 8 3-4 4-6 5-7 6-8 7-9 8-10 220-300 Boquilla larga.- Son las generalmente utilizadas en oxicorte automático, aunque también se utilizan en algunos sopletes de corte manuales que no son universales. Espesor del material, medida de boquilla y presión de gas, son los tres principales parámetros que deben corresponderse para un corte correcto. 5. Válvulas antirretroceso de llama Cuando se produce un retroceso de llama, ésta se introduce en el soplete o incluso puede llegar, a través de las mangueras, a los cilindros de gas y provocar su explosión. Las válvulas antirretroceso previenen: La entrada de oxígeno o de aire en el conducto y cilindro que suministra el acetileno. Un retroceso de llama dentro del soplete, mangueras, tuberías, cilindros o depósitos. El suministro durante y después de un retroceso de llama. Si el retroceso de llama ha sido muy leve en algunos casos no se corta el suministro de gas, solamente se corta si la temperatura ha aumentado hasta 90 6 100'C. Se colocan justo a la salida de las válvulas reductoras de presión para proteger (a) los cilindros. A la entrada del soplete, aunque sería una posición idónea, no se suelen colocar pues dificultaría su manejo al soldador. En caso de mangueras muy largas, además de la situada a la salida de las válvulas reductoras también pueden situarse en algún punto del recorrido de las mangueras como medida de precaución. 6 OXICORTE AUTOMATICO Para evitar las irregularidades que se producen en el corte manual, se utilizan máquinas de oxicorte, con una propulsión mecánica, que puede ser en línea recta o curva (acoplando un compás), e incluso formas mixtas, utilizando plantillas y plato magnético. Los cortes se pueden realizar como en cualquier sistema de oxicortado y se obtiene además de un mejor corte, mayor velocidad y menor coste. I) Máquinas portátiles II) Máquinas fija III) De contral numérico 5. PROCEDIMIENTO DE CORTE Para que el procedimiento de corte sea correcto, debemos efectuar un montaje y puesta a punto del cortador de acuerdo a una serie de instrucciones: Elegir boquillas adecuadas y montarlas bien apretadas en el cortador. Regular las presiones de los gases de acuerdo a las recomendaciones del fabricante. Abrir un poco el oxígeno de calentar, el acetileno y encender rápidamente. Regular la llama como para soldar. Abrir el oxígeno de corte y afinar la regulación de la llama con la mariposa abierta. Cerrar mariposa del oxígeno de corte (soplete a punto para cortar). Para apagarlo, cerrar primero el acetileno. Aunque lo usual es la llama de calentamiento neutra, también puede ser oxidante o reductora, utilizando la primera para acelerar el proceso, a costa de perder calidad y la segunda para mejorar la calidad del corte, especialmente en el corte de chapas finas apiladas. 4 Ignacio Escudero