accionamiento eléctrico - Monografías de la UMCC

Anuncio

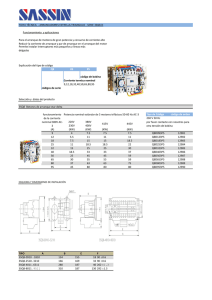

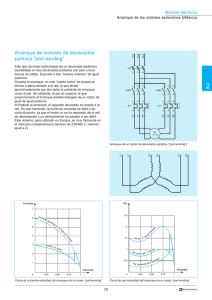

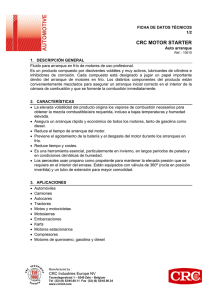

ACCIONAMIENTO ELÉCTRICO Dr. Evaristo González Milanés, M. Sc. Gregorio Ruffin Universidad de Matanzas “Camilo Cienfuegos”,.Vía Blanca a Varadero Km 3.5 Matanzas. Cuba RESUMEN. Se definen los elementos fundamentales que forman parte de un accionamiento eléctrico y se describen los principales métodos que son utilizados en la práctica para realizar el arranque y el control de la velocidad de los motores de mas amplia utilización en la industria. Palabras claves: Electrotecnia; Motores eléctricos; Accionamiento eléctrico. CD de Monografías 2012 (c) 2012, Universidad de Matanzas “Camilo Cienfuegos” 2 INTRODUCCIÓN. Accionamiento eléctrico: Sistema capaz de convertir la energía eléctrica en energía mecánica, teniendo bajo control el proceso de conversión. Los accionamientos eléctricos son normalmente utilizados para accionar máquinas o equipamientos que requieren de algún tipo de movimiento controlado, como pudiera ser por ejemplo el control de la velocidad de rotación de una bomba. Un accionamiento eléctrico moderno está formado normalmente por la combinación siguientes elementos: de los Motor: Es el encargado de convertir la energía eléctrica en energía mecánica. Dispositivo electrónico: Mediante el mismo se comanda y controla la potencia eléctrica, la velocidad y otros parámetros necesarios para el funcionamiento del accionamiento. Transmisión mecánica: Es quien adapta la velocidad y la inercia entre el motor y la máquina (carga). Un esquema general del mismo se muestra en la Figura 1. Fig 1. Esquema general de un accionamiento eléctrico Los motores más ampliamente utilizados en los accionamientos eléctricos son los motores de inducción monofásicos y trifásicos. La selección del motor, de sus dispositivos de arranque y de parada, están influenciados por aspectos ambientales y tiene una relación directa con el tipo de carga mecánica que va a ser accionada y con su impacto en el sistema eléctrico. En el accionamiento de las cargas mecánicas grandes y de arrastre estos aspectos mencionados necesitan ser correctamente evaluados para evitar problemas operacionales tales como el desgaste, posibles vibraciones, excesivo calentamiento, etc. 3 Motores asíncronos trifásicos. Partes principales Dado el rol importante que según se ha visto tiene el motor eléctrico dentro de un accionamiento, seguidamente se hará una exposición más detallada de la estructura, características mecánicas de los motores asincrónicos, que son los de uso más frecuente en la industria. Estator: Al set un motor trifásico, tiene tres enrollamientos geométricamente desfasados 120º entre sí, que son alimentados cada uno de ellos por una de las 3 fases de una red de corriente alterna trifásica. Cuando las corrientes alternas circulan por estos enrollamientos producen un campo magnético rotatorio que gira a una velocidad sincrónica Ns que depende de la frecuencia y del número de polos del motor, y puede ser calculada mediante la expresión: Ns = 120 f / p Rotor: Constituido por barras cortocircuitadas en sus extremos que bajo la acción del campo magnético rotatorio aparece una fuerza electromotriz inducida en las barras, dando origen a la circulación de corrientes que interactuando con el campo magnético girante dan origen al movimiento el rotor en el sentido del campo magnético. Este tipo de rotor se conoce con el nombre de jaula de ardilla, pues existe también el llamado rotor bobinado, aunque de menor empleo en la construcción de dichos motores. Dentro de las posibles variantes que se pueden emplear en los rotores de jaula de ardilla se pueden señalar: Rotor de jaula de ardilla simple: Es caracterizado por un arranque relativamente suave pero con una corriente absorbida muy superior a la corriente del funcionamiento en régimen normal. Rotor de doble jaula de ardilla: Es caracterizado por poseer dos jaulas: Una externa de alta resistencia eléctrica que limita la corriente en la partida y otra interna de baja resistencia que ofrece características de buen desempeño en régimen de trabajo. 4 Figura 4 Curva característica de velocidad contra corriente. A la diferencia que hay entre la velocidad del campo magnético del estator Ns y la velocidad de rotación Nr se le llama deslizamiento (S), por lo que puede expresarse como: S = Ns – Nr S (%) = ((Ns – Nr) / Ns) * 100 Por tanto para un motor de 4 polos, alimentado por un voltaje de una frecuencia (f) de 60 Hz y una velocidad de rotación (Nr) de 1740 rpm se obtiene: Ns = (120 f) / p = (120 * 60) / 4 = 1800 rpm S = ((1800 – 1740) / 1800) * 100 = 3.3 % Si se conoce el deslizamiento y la velocidad sincrónoca, la velocidad del rotor puede calcularse mediante la expresión : Nr = Ns (1 – S) = 1800 (1 – 0.33) = 1740 rpm Rendimiento de un motor eléctrico. Al igual que las restantes máquinas eléctricas, el rendimiento o eficiencia η de un motor eléctrico se calcula mediante la expresión que aparece en la siguiente figura: 5 Figura 5. Expresión para el cálculo de la eficiência de um motor eléctrico. En la Figura 6 se muestran los tipos de pérdidas que existen en los motores que provocan una disminución de su potencia de salida con la consiguiente disminución de la eficiencia. Las expresiones para el cálculo de las potencias eléctricas son las siguientes: 1. Potencia mecánica. (Potencia útil entregada por el eje) Ps = M ω ω = (2πf) / 60 donde M - Momento (N . m) 2. Potencia eléctrica (potencia consumida por el motor) Pe = 1.73 UI Cos φ Donde: U = Voltaje de la red I = Corriente de línea consumida por el motor 6 Figura 6. Diagrama de pérdidas de un motor eléctrico Tipos de arranque de los motores asincrónicos: Una de las características a tener en cuenta en estos motores es su elevada corriente de arranque, por lo que para tratar de enfrenar esta dificultad, se utilizan diferentes métodos para tratar de disminuir dicha corriente. Entre ellos se pueden señalar: I. Directo a línea. II. Estrella – delta. III. Utilizando autotransformador. IV. Variando la tensión mediante el uso de un circuito electrónico (Soft-starter). Seguidamente se exponen las características de cada uno de ellos, así como sus principales ventajas y desventajas: I. Arranque directo a línea. Es el modo de arranque más simple. Se conectan los enrollados del estator directamente a la red eléctrica, con lo cual el motor arranca con sus características naturales. Es utilizado en motores de baja potencia por no ser tan elevado el valor de la corriente en este caso. 7 (a) (b) (c) Figura 7. Arranque directo a línea. En la figura 7(a) se muestra el esquema eléctrico simplificado del arranque directo a línea, en la figura 7(b) se puede apreciar la variación que experimenta la corriente I del motor en el instante de arranque y como disminuye en la medida en que aumenta a velocidad. En la figura 7(c) se puede ver el comportamiento del momento M respecto a la velocidad en dicho proceso. Principales características: 1. Se utiliza en máquinas que arrancan en vacío o con poca carga. 2. Demora en arrancar un tiempo menor de 10 segundos. 3. Para arranques prolongados (pesadas), se debe ajustar las especificaciones del contactor magnético, relé de sobrecarga y otras protecciones. 4. Es preciso ajustar el relé de sobrecarga para la corriente de servicio (nominal del motor). 8 5. La frecuencia de maniobras no debe ser mayor de 15 por hora. Ventajas: 1. Menor costo de inversión. 2. Muy simple de implementar 3. Alto momento de arranque. Desventajas: 1. Alta corriente de arranque ( 5 – 7 veces el valor nominal), lo que provoca caída de tensión en la red de alimentación y afecta el trabajo de los otros equipos instalados al sistema. 2. Es necesario sobredimensionar cables y contactores magnéticos. 3. Presenta limitación del número de maniobras en el tiempo. Para evitar los problemas mencionados con el arranque directo a línea es recomendable utilizar un sistema de arranque con reducción de tensión que provoque reducción de corriente. II. Arranque estrella - delta. Este método de arranque solo puede ser utilizado en los motores que tengan accesible los terminales de los enrollados. Consiste en la alimentación del motor con reducción de tensión en el arranque. Figura 8 (a) Esquema eléctrico del arranque estrella delta. 9 b) c) Este proceso de arranque solo puede ser utilizado en motores que posean conexión para doble tensión (por ejemplo 380/220V). La menor tensión deberá ser igual a tensión de red y a otra 1,73 veces mayor. Este arranque es implementado con dos contactores, proporcionando en el arranque conexión estrella en el motor (menor tensión, con reducción de la corriente a 1/3) y después del arranque pasa a conexión en triángulo (tensión nominal). Principales características: 1. Apropiado para motores que arranquen con 1/3 de su momento nominal, tales como los empleados en tornos, fresadoras, bombas, etc. 2. Es aplicado casi que exclusivamente para arranques en vacío (sin carga). Solamente después de haberse alcanzado la rotación nominal la carga podrá ser acoplada. 3. El momento de la carga no debe sobrepasar el momento del motor, ni la corriente en el instante de la conmutación debe alcanzar valores muy elevados. 4. Arranques normales (< 15s). Para arranques de larga duración se deben ajustar las especificaciones del contactor, relé de sobrecarga, conductores, etc. El relé de sobrecarga se debe ajustar para 0,58 veces la corriente de servicio (nominal del motor) y el relé de tiempo deberá ajustarse a un tiempo de aceleración aproximadamente al 90% de la rotación nominal. 10 Ventajas: 1. Costo reducido. 2. La corriente de arranque es reducida a 1/3 con respecto a la corriente consumida cuando arranca directo a línea. 3. No existe limitación del número de maniobras por horas. Desventajas: 1. Reducción del torque de arranque aproximadamente a 1/3 del nominal. 2. Son necesarios motores para dos tensiones con seis bornes accesibles 3. Cuando el motor no alcanza por lo menos el 90% de la velocidad nominal, el pico de corriente en la conmutación estrella para triángulo es equivalente al del arranque directo a línea. 4. En casos de existir mucha distancia entre motor y el control de arranque, el costo es elevado debido a que necesidad de seis cables. III. Arranque utilizando autotransformador. En este método el motor es inicialmente alimentado con tensión reducida a través de un autotransformador, el cual es desconectado después de haber concluido el arranque. Principales características: 1. Se usa en motores de gran potencia, que arrancan aproximadamente con la mitad de la carga nominal, tales como los compresores. 2. Arranques normales (< 20s). Para arranques prolongados, se debe ajustar las especificaciones del contactor, relé de sobrecarga, conductores, etc; el Relé de sobrecarga se debe ajustar para la corriente de servicio (nominal del motor) y el Relé de tiempo debe ajustarse a un tiempo de aceleración aproximadamente al 90% de la rotación nominal; 3. Para el Auto-transformador (con protección térmica), los taps deberán situarse entre 65 a 80% del valor máximo. 4. La Frecuencia de maniobras media no debe exceder las 10 a 15 maniobras por horas. Ventajas: 1. Puede ser utilizado en motores que arranquen con poca carga. 2. Proporciona un momento de partida ajustable a las necesidades de la carga. 11 3. La corriente de arranque es reducida (proporcional a la corriente que consume si lo hace con arranque directo a línea) TAP 65% del voltaje nominal: reducción en un 42% de la corriente respecto al arranque directo a línea. TAP 80% del voltaje nominal: reducción en un 64% de la corriente respecto al arranque directo a línea. Desventajas: 1. Su costo es mayor que el arranque estrella – delta. 2. El autotransformador ocupa un espacio adicional, necesitando paneles mayores. 3. La frecuencia de maniobras es limitada. Todos los métodos de arranque vistos anteriormente están dirigidos a una reducción en la tensión, torque y corriente de arranque, sin embargo la conmutación es por escalones de tensión. Es preciso recordar que la corriente y el momento son proporcionales al voltaje y al cuadrado del voltaje respectivamente, o sea, I = f ( U) M = f (U2) IV. Variando la tensión mediante el uso de un circuito electrónico (Soft-starter): La alimentación del motor cuando es colocado en funcionamiento, es hecha a través de un aumento progresivo de la tensión (rampa de tensión), lo que permite un arranque suave y a su vez reduce el pico de corriente. Utiliza un dispositivo electrónico para control de tensión, o sea, sirven para aumentar y disminuir la velocidad durante el proceso de arranque. La tensión reducida es controlada ajustándose el ángulo de disparo α de un par de tiristores en antiparalelo (Figura 9 b) en cada fase de la fuente y un circuito de control electrónico controla la tensión aplicada al motor. A continuación se aprecia la forma de onda generada por el Soft-starter en el proceso de aceleración.(Figura 9 a) 12 Figura 9 (a) (b) Figura 10 En el ajuste correcto de las variables de control, el torque del motor y la corriente son idealmente ajustadas a las necesidades de la carga. A medida que la tensión va aumentando (en un período ajustable de tiempo – rampa de tensión), la corriente aumenta para acelerar la carga de una manera suave y sin escalones tal y como se aprecia en la figura 11. 13 Figura 11 Rampa de tensión aplicado al motor durante la aceleración. Cuando se usa este tipo de arranque la parada del motor puede ser por inercia o controlada. Por inercia: La tensión disminuye de forma instantáneamente a cero, implicando que el motor no produzca ninguno momento en la carga, que va perdiendo velocidad hasta parar. Controlada: Utilizando el soft - estárter se va reduciendo gradualmente la tensión hasta un valor mínimo en un tiempo pre - definido. (figura 12) Figura 12 Variación de la tensión durante la parada. Características de este método: 1. Al reducir la tensión aplicada al motor, éste disminuye su momento. 2. La pérdida de momento provoca aumento del deslizamiento en el motor (o sea, el motor pierde velocidad.) 14 3. Si el motor disminuye velocidad, ello provoca que también disminuya la velocidad de la carga. Ventajas: 1. Posibilidad de controlar la corriente de arranque aproximadamente a su valor nominal. 2. No existe limitación del número de maniobras por hora. 3. Larga vida útil pues no posee partes electromecánicas. 4. Torque de arranque próximo al torque nominal. 5. Este método de arranque también puede ser utilizado para controlar la velocidad del motor e inversión del sentido de rotación. Desventajas: 1. Es necesario una tensión auxiliar para el soft-estárter. 2. Mayor costo en la medida en la que la potencia del motor es reducida. 3. Puede provocar distorsiones de harmónicas en los sistemas eléctricos. Control de velocidad de los motores asincrónicos. Una gran parte de los equipos utilizados en la industria moderna funcionan a velocidades variables, como por ejemplo los trenes laminadores, los mecanismos de elevación, las máquinas-herramientas, etcétera. En los mismos se requiere un control preciso de la velocidad para lograr una adecuada productividad, una buena terminación del producto elaborado, o garantizar la seguridad de personas y bienes. Los principales factores a considerar para el diseño de un sistema de regulación de velocidad son: a) Límites o gama de regulación. b) Progresividad o flexibilidad de regulación. c) Rentabilidad económica. d) Estabilidad de funcionamiento a una velocidad dada. e) Sentido de la regulación (aumento o disminución con respecto a la velocidad nominal). f) Carga admisible a las diferentes velocidades. g) Tipo de carga (par constante, potencia constante, etcétera). h) Condiciones de arranque y frenado. El estudio de este fenómeno para cada caso particular tiene una gran importancia práctica, ya que la elección correcta de las características de los motores y variadores a instalar para un servicio determinado, requieren el conocimiento de las particularidades de éste proceso. Hay procesos 15 industriales que requieren de dispositivos de accionamiento de cargas con velocidad variable. Entre ellos se pueden citar: Bombas: para lograr variación de flujo de los líquidos Ventiladores: para variar el flujo de aire Sistemas de transporte: para posibilitar la variación de la velocidad de transportación Tornos: para obtener variación en la velocidad de corte Rebobinadoras: para alcanzar la variación del diámetro de la bobina En principio digamos que la regulación a voluntad de la velocidad de los motores eléctricos es un régimen transitorio, en el que se modifica la velocidad angular del conjunto motor-máquina como consecuencia de una acción de mando determinada. Dicho conjunto es inercial y disipativo, incluyendo en este último concepto a las cargas útiles, pues consumen energía. Se puede demostrar que el comportamiento dinámico del conjunto motor-máquina accionada está regido por la siguiente ecuación diferencial: Tm - Tr = J . dω / dt Donde Tm es el torque del motor, Tr el torque resistente, J es el momento de inercia del conjunto motor-maquina accionada y ω es la velocidad angular de dicho conjunto. Por lo tanto, para que el conjunto modifique su velocidad angular se necesita variar el torque motor para que sea distinto del torque resistente, de manera de generar una aceleración angular. El proceso finaliza cuando se equilibra el par motor con el par resistente, estabilizándose la velocidad de giro del motor. Los motores asincrónicos son máquinas de velocidad esencialmente constante. Recordemos que la expresión que nos da el valor de la velocidad de un motor asincrónico en rpm es: Nr = (1 - S) Ns = (1 - S) 60 f / p Donde s representa el deslizamiento, Ns las rpm sincrónicas, f la frecuencia y p el número de pares de polos. En consecuencia, para regular la velocidad se puede operar sobre los distintos componentes de la ecuación dada. Podemos observar que para variar la rotación del motor, es necesario variar la frecuencia (f), o el deslizamiento (S) o el número de polos. Variando el número de polos: Los polos pueden ser variados a través de: 16 1. Enrollamientos separados en el estator. 2. Un enrollado con conmutación de polos. 3. Combinación de los dos anteriores. Este método de control permite variaciones bruscas de velocidad, resulta poco costoso y es muy utilizado en los ventiladores electrodomésticos. Tiene la desventaja de no permitir cambios suaves de la velocidad. Variando el deslizamiento. No es utilizado en la práctica. Variando la frecuencia. Analicemos mediante un ejemplo la influencia que tiene la variación de la frecuencia en la velocidad del motor. Para f = 60 Hz y un deslizamiento de 0.0278 n 120 60 1 0,0278 1750rpm 4 Para f= 30 Hz y un deslizamiento de 0.0278 n 120 30 1 0,0278 875rpm 4 Para f = 90 Hz y un deslizamiento de 0.0278 n 120 90 1 0,0278 2625rpm 4 Puede observarse que se alcanza una variación notable de la velocidad, por lo que este método al implementarse resulta muy efectivo, siendo lo ideal lograr una variación de la frecuencia que vamos a aplicar al enrollamiento del estator del motor tratando a la vez de mantener el momento constante. El torque (M) será constante si el flujo magnético (Фm) permanece también constante ya que : M = Фm I2 Pero Фm = U / f Por lo que para lograr que el flujo (Фm) permanezca constante, hemos de variar entonces la tensión (U) conjuntamente con la frecuencia (f) y así obtener que: K=U/f 17 A continuación se muestra la curva de momento contra velocidad cuando se varía la frecuencia del motor. Para cada frecuencia, tendremos una velocidad sincrónica, manteniéndose constante el deslizamiento. ¿Cómo podemos, con la tensión y la frecuencia constante de la red, lograr un sistema trifásico que nos permita alimentar al motor con frecuencia variable para lograr variar su velocidad?. Ello se puede hacer mediante los llamados inversores o convertidores de frecuencia. Inversores de frecuencia. Un inversor de frecuencia es un equipo electrónico diseñado para variar la velocidad de motores de inducción trifásicos, compuesto de tres etapas distintas: rectificación, filtraje e inversión. 18 Etapa de entrada (rectificadora). Compuesta por puentes trifásicos de diodos, que hacen el papel de rectificación de la tensión y frecuencia alternada de la red con valor fijo (220V - 60Hz), transformándola en corriente continua. Etapa de filtrage (circuito intermedio). Compuesta por capacitores para cambio de potencia reactiva con el motor en los momentos en los que el motor opera como “motor” o “generador”, encargada de disminuir las ondulaciones en la tensión que fue rectificada por la etapa de entrada, garantizando el suministro de tensión CC a la etapa siguiente. Etapa de potencia. Con la señal CC, los semiconductores que compones el inversor, a través de técnicas digitales (ex: PWM), la señal controlando el tiempo de “encendido y apagado” de los semiconductores, haciendo variar el valor medio, consiguiendo “fabricar” una nueva onda sinusoidal con frecuencia variable. Objetivos de los accionamientos utilizando inversores: 1. Control de velocidad y torque en los motores eléctricos; 2. Precisión en el movimiento de carga; 3. Sincronismo en la operación conjunta de motores; 4. Protección operacional contra sobrecargas, cortocircuitos y accidentes; 5. Repetibilidad y uniformidad en la producción industrial; 6. Posibilidad de interconexión en redes de automación. Durante muchos años, las aplicaciones industriales de velocidad variable fueron dictadas por los requisitos de los procesos y limitadas por la tecnología, por el costo, la eficiencia, los requisitos de mantenimiento y los componentes utilizados. En una buena parte del siglo pasado la variación de velocidad se realizaba por motor de inducción de velocidad fija el cual se identificaba como el primer dispositivo de conversión de energía eléctrica para energía mecánica, y era complementado con dispositivos de conversión de energía a través de componentes mecánicos, hidráulicos o electromagnéticos. Dentro de estos sistemas de control de velocidad tradicionales se pueden mencionar los siguientes: 1. Acoplamiento por poleas: (ver figura 2) Posibilitan la reducción o el aumento de velocidades mediante valores discretos, sin la posibilidad de una variación continuada de rotación. Para cada nueva velocidad de rotación, el motor debe ser apagado para realizar el cambio de las poleas. 19 Este tipo de acoplamiento se caracteriza por poseer un bajo rendimiento, y el motor opera casi siempre en sus condiciones nominales, independiente de las rotaciones deseadas en su salida lo que provoca un desaprovechamiento de energía. Poleas Correas Figura 2 2. Variadores mecánicos (motorreductores) (ver figura 3) Representan un paso de avance con relación al método anterior, pues aquí ya se consigue variar la rotación de salida a través de un juego de engranajes variables. En este caso continúa el bajo rendimiento, pues el motor opera casi siempre en sus condiciones nominales independiente de las rotaciones deseadas en su salida. Pueden ser empleados en equipos con potencias bajas y medias debido al límite que presentan los propios engranajes. En los sistemas de control de velocidad actuales se utilizan semiconductores de potencia con excelentes características de desempeño y confiabilidad. El dispositivo de conversión de energía eléctrica para mecánica continúa siendo el motor eléctrico, pero se elimina la utilización de los dispositivos secundarios mecánicos, hidráulicos o electromagnéticos, proporcionando entre otras las siguientes ventajas: una mejor economía de energía, un mejor comportamiento de las máquinas y los equipos (adaptación de la velocidad a los requisitos del proceso), se logran eliminar los picos de corriente en el arranque etc. 20 Figura 3. Motorreductores Conclusiones: Aunque el tema no ha quedado agotado totalmente, se ha pretendido mostrar la importancia que el mismo presenta para obtener una mayor eficiencia en el control de la velocidad de los motores que mayormente se presentan en la industria y lograr que el arranque se `produzca de una manera adecuada, sin que se provoquen afectaciones tanto a la propia instalación industrial como a la empresa suministradora de la energía eléctrica. Lo hasta aquí expuesto puede servir de material de estudio para los estudiantes de pregrado que se inician en el estudio de este tema, así como de material de consulta a los profesionales que requieran información sobre el tema. 21 Bibliografía: Esteban Amador. Electrotecnia Básica. Editorial Pueblo y Educación. Cuba Antonio Francico. Motores eléctricos. Edición apoyada por ABB. Portugal. 2008 A.A. Feodorov, Eduardo Rodríguez. Suministro eléctrico a Empresas Industriales. José Mario Araujo. Estado da arte do acionamento de máquinas elétricas. Centro federal de educação tecnológica da Bahia. SALVADOR, Brasil. 2006