Los OLEDS flexibles

Anuncio

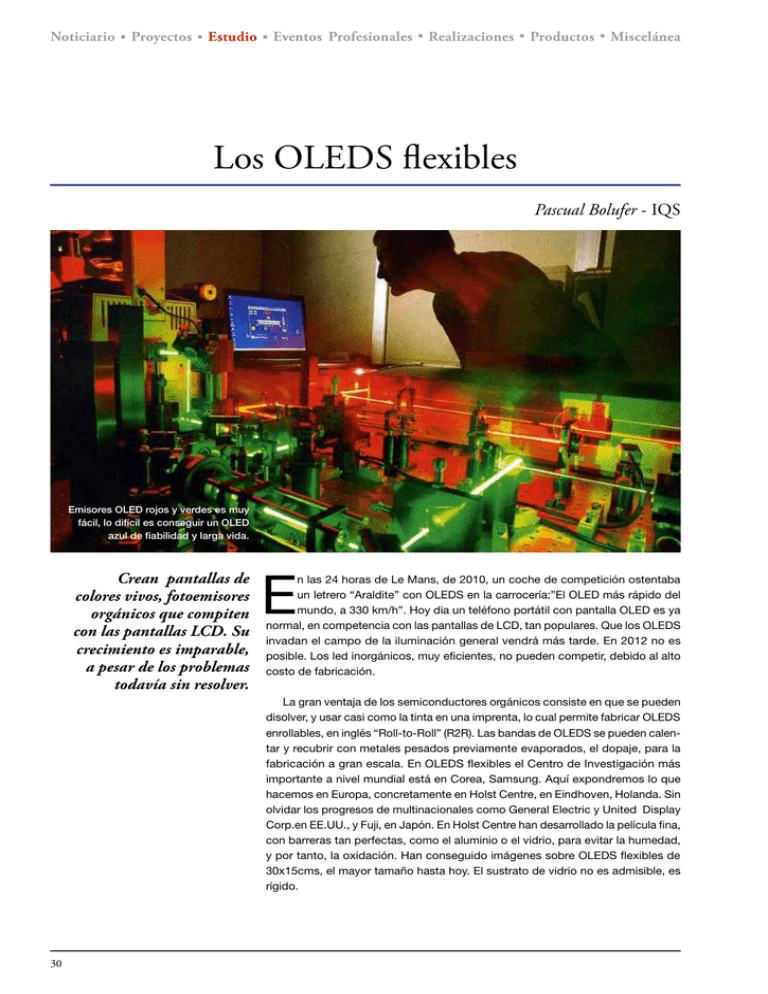

Noticiario n Proyectos n Estudio n Eventos Profesionales n Realizaciones n Productos n Miscelánea Los OLEDS flexibles Pascual Bolufer - IQS Emisores OLED rojos y verdes es muy fácil, lo difícil es conseguir un OLED azul de fiabilidad y larga vida. Crean pantallas de colores vivos, fotoemisores orgánicos que compiten con las pantallas LCD. Su crecimiento es imparable, a pesar de los problemas todavía sin resolver. E n las 24 horas de Le Mans, de 2010, un coche de competición ostentaba un letrero “Araldite” con OLEDS en la carrocería:”El OLED más rápido del mundo, a 330 km/h”. Hoy dia un teléfono portátil con pantalla OLED es ya normal, en competencia con las pantallas de LCD, tan populares. Que los OLEDS invadan el campo de la iluminación general vendrá más tarde. En 2012 no es posible. Los led inorgánicos, muy eficientes, no pueden competir, debido al alto costo de fabricación. La gran ventaja de los semiconductores orgánicos consiste en que se pueden disolver, y usar casi como la tinta en una imprenta, lo cual permite fabricar OLEDS enrollables, en inglés “Roll-to-Roll” (R2R). Las bandas de OLEDS se pueden calentar y recubrir con metales pesados previamente evaporados, el dopaje, para la fabricación a gran escala. En OLEDS flexibles el Centro de Investigación más importante a nivel mundial está en Corea, Samsung. Aquí expondremos lo que hacemos en Europa, concretamente en Holst Centre, en Eindhoven, Holanda. Sin olvidar los progresos de multinacionales como General Electric y United Display Corp.en EE.UU., y Fuji, en Japón. En Holst Centre han desarrollado la película fina, con barreras tan perfectas, como el aluminio o el vidrio, para evitar la humedad, y por tanto, la oxidación. Han conseguido imágenes sobre OLEDS flexibles de 30x15cms, el mayor tamaño hasta hoy. El sustrato de vidrio no es admisible, es rígido. 30 Noticiario n Proyectos n Estudio n Eventos Profesionales La electroluminiscencia de moléculas orgánicas es conocida desde hace 50 años, pero aprovecharla no era posible debido a la alta resistencia eléctrica de las moléculas orgánicas. En 1987 Tang y van Slyke encontraron la solución: crear una heteroestructura de película delgada, que inyectara eficazmente electrones en el compuesto orgánico, colocar 3 capas orgánicas entre dos electrodos ánodo y cátodo. El OLED está formado por un sandwich de 5 capas ultra finas, cada una de ellas flexible: el sustrato, las dos capas de electrodos (ánodo y cátodo) y la capa emisora de luz, eléctricamente conductora, en donde se recombinan electrones y huecos, para formar excitones, el fotón, situada en el centro del sandwich. El sustrato puede ser una hoja de polímero. Las dos capas ánodo y cátodo están encapsuladas en una barrera transparente y eléctricamente conductora. El ánodo es un polímero conductor. El cátodo contiene una aleación metálica (bario-aluminio), que inyecta electrones o huecos hacia la capa central emisora de luz. El voltaje es bajo: 5-10V, si usamos la capa fina de 500 Angstroms. El proceso flexible-enrollable es sencillo, pero en él hay que depositar diferentes materiales con gran precisión, inferior al milimetro, en su ubicación en la capa y en el porcentaje, algo que no ocurre al imprimir periódicos. El espesor de las capas oscila entre 5 y 200 nanómetros, según la función que deben realizar. Para que los costes sean comerciales, aceptados por los clientes, la producción debe ser una banda de OLEDS, de 5-30m cada minuto. Cada banda tiene no un solo recubrimiento, sino varios, para los diferentes materiales. Los OLEDS para iluminación presentan unos problemas de fabricación muy diferentes de los OLEDS destinados a pequeñas pantallas. El método más sencillo es la inyección de tinta, porque produce recubrimientos muy homogéneos sobre sustratos muy diversos. En ciertas aplicaciones el OLED se inyecta sobre la banda (ánodo, o el polímero emisor de luz), a presión sobre una rendija, de tamaño casi microscópico. Un problema siempre amenazante es impedir al máximo la humedad y el oxígeno atmosférico, mil veces mayor que en el envasado de alimentos. Si el OLED no está bien encapsulado, el cátodo, normalmente, de bario-aluminio, u otros metales reactivos, que inyectan electrones en el OLED, se oxidan fácilmente, y causan manchas oscuras en la imagen. El oxígeno también puede degradar al polímero emisor de luz. Proteger de la humedad a los OLEDS no flexibles es fácil, basta encapsularlos entre el sustrato de vidrio (por donde sale la luz) y una placa metálica con pegamento. En Holst Centre consiguen una barrera eficaz, que sirve igual para los OLEDS flexibles y rígidos. Han recurrido al nitruro de silicio, como doble recubrimiento y con una duración eficaz de unos 10 años. Pero todavia no han conseguido igualar el fuerte aislamiento del OLED rígido sobre vidrio. El problema de fondo consiste en que un OLED para iluminación general Luces CEI nº 45 - 2012 n Realizaciones n Productos n Miscelánea sí que necesita tener una vida útil de 50.000-100.000 horas, pero uno flexible para electrónica portátil parece que es suficiente que dure s´plo de 5-10 años. Extraer la luz Al menos por uno de los electrodos la luz tiene que salir del OLED, normalmente por el ánodo, el cual es transparente y conductor. En el OLED rígido se usa ITO (Indium-Tin-Oxide), el óxido de Indio y estaño, es caro y escaso, pero además es frágil. Si lo doblamos, se forman grietas, se rompe, inadmisible en un OLED flexible, una parte del OLED no funcionaría. Otro problema es crear la estructura cristalina del ITO, lo cual requiere altas temperaturas en la capa ultradelgada. Hay que lograr ánodos sin ITO, es posible, aunque suponga una merma en las características útiles del OLED. Es curioso que las innovaciones de fabricación del OLED proceden más de empresas multinacionales, comerciales, que de las Universidades. El Oled flexible está desplazando gradualmente a la pantalla LCD en la electrónica portátil. OLEDS flexibles de Matriz Activa También son posibles los OLEDS de Matriz Pasiva, pero su calidad es inferior a los de Matriz Activa, no tiene utilidad describir la Matriz Pasiva. Los de Matriz Activa tienen una capa delgada de transistores, TFT, que funciona como una serie de interruptores. Estos, a su vez, controlan la corriente que circula por cada pixel. El material electroluminiscente consiste en moléculas orgánicas, AMOLED, de poco consumo, económicas, y permiten fabricar paneles y cintas de grandes dimensiones. Dos TFT controlan cada pixel. Un TFT inicia y detiene la carga de un condensador, mientras que el 2º TFT suministra la tensión, voltaje, suficiente para crear una 31 Noticiario n Proyectos n Estudio n Eventos Profesionales corriente constante hacia el pixel. Los OLED de Matriz Pasiva requieren altas intensidades de corriente, un inconveniente, que evitamos. Los AMOLED se emplean casi exclusivamente en teléfonos portátiles y pequeñas pantallas. En el año 2000 ya superaron unas ventas de 1000 millones de dólares, y predicen que para el 2017 las ventas serán 15 veces mayores.Con AMOLEDS flexibles conseguir pantallas de mayor tamaño requiere resolver previamente varios problemas. El mayor de todos: la duración de vida del OLED azul, inferior al pixel azul del LCD. El AMOLED se diferencia del LCD en que irradia luz, y no necesita retroiluminación como el LCD. Otra ventaja del AMOLED es su alta velocidad de interrupciones, mayor que la de los LCD. La Samsung surcoreana, Seoul, hoy día monopoliza los AMOLED, su producción es superior a la de todas las empresas de electrónica orgánica del mundo juntas. Un componente clave es la capa muy delgada de polisilicio, en el plano posterior. Para que la capa se pueda doblar, el silicio está totalmente fragmentado. El progreso continúa, y la Samsung ya anuncia los SuperAmoleds, más delgados que los AMOLEDS. En Europa los AMOLEDS se llaman FLAME, de un espesor de 0.1mm, el componente orgánico flexible de matriz activa. Construir la capa aislante entre los transistores y los OLEDS, frágiles como siempre, es difícil. Hay que asegurar que la pantalla seguirá funcionando normalmente pese a haber sido desplegada en numerosas ocasiones. La pequeña pantalla se crea por evaporación del material OLED a través de una máscara metálica, con los orificios alineados en donde estarán los pixeles. Aplicar ese método a una pantalla grande, con pixeles RGB, sigue siendo un problema, por ej.: una pantalla de TV de alta resolución, con millones de pixeles, los costes económicos se disparan. Para el tamaño de vidrio Gen4 (73x92cms) el tiempo de fabricación de la pantalla es de 2 minutos en Du Pont. Para disminuir el consumo se están estudiando dos tipos de pantallas, basadas en moléculas orgánicas pequeñas fluorescentes y la pantalla de OLED fosforescente polímero. En la ciudad de Purdue se intenta lograr una pantalla que sea a la vez transparente y flexible, apta para incorporar a una cortina o a un vestido; esto presupone una electrónica de tamaño mínimo, o que sea transparente. OLEDS flexibles, pero fosforescentes Por motivos de consumo hemos de rechazar a los OLEDS fluorescentes, más comunes. Es una mejora que vale la pena. La unión de un electrón y un hueco genera un excitón. Las reglas mecanocuánticas, que describen la interacción entre electrones y huecos establecen, para la mayoría de materiales, que sólo uno de 4 excitones formados convierte 32 n Realizaciones n Productos n Miscelánea La pantalla flexible de mayor tamaño es útil en Ingeniería química, para desplazarse a la planta de fabricación. su energía en luz. El 75% restante se pierde en forma de calor. La solución consistió en un OLED, dopado adecuadamente con material emisor de luz, que contiene el dopaje, un metal pesado: platino o iridio. Los átomos de metales pesados albergan gran número de electrones. Por tanto, sus electrones se hallan lejos del núcleo, con un momento angular de rotación grande. La interacción de este momento con el espín de otros electrones crea las condiciones adecuadas, para que todos los excitones puedan emitir luz en vez de calor. Estos nuevos emisores son fosforescentes. Los OLEDS fosforescentes de molécula pequeña, no polímeros, son de alto rendimiento, sin disminución de su vida útil. El pixel azul es la única excepción. Imprimir OLEDS con precisión de 5 micras. En las pantallas LCD usamos la fotolitografía, pero con los OLED preferimos la evaporación con máscara de sombras. En las pantallas de cristal líquido se consigue una buena calidad de imagen a base de apiñar más de 40 tríadas, con píxeles rojos, verdes y azules, por centímetro. Semejante densidad de empaquetamiento permite al ojo humano fusionar los colores, sin advertir la trama subyacente, es un mérito de la fotolitografía. La imagen de la trama de tríadas se proyecta sobre una matriz de resina fotosensible, extendida sobre la pantalla, que lleva en suspensión una capa de fósforo, u otra substancia que filtre un color fundamental. Donde la luz incide, la matriz se torna insoluble. El resto del material se disuelve o se elimina. En cambio en los OLEDS la trama se imprime mediante la evaporación de los materiales del emisor, a través de una máscara de sombras. En cada evaporación del rojo, verde y azul la máscara se desplaza con precisión de sólo 10 micras, para una tríada de 250 micras. En el caso de los OLED de polímero (POLED) se usa la inyección de chorro de tinta, una técnica ya dominada en las impresoras de informática portátiles. Esas impresoras sitúan los puntos rojo, verde y azul con precisión de 10 micras. Los OLEDS de molécula Noticiario n Proyectos n Estudio n Eventos Profesionales n Realizaciones n Productos n Miscelánea irradia luz azul. Con fotoluminiscencia podemos crear luz roja y verde, que sumadas a la luz azul logramos el blanco. Para ciertas aplicaciones nos puede servir, para otras no. Shuji Nakamura consiguió un OLED cercano al ultravioleta (350370nm), muy útil para crear el OLED blanco (570-573nm). La solución es usar nitruro de galio (luz azul de 450-470nm) y recubrirlo con cristales de cerio, dopado de itrio y aluminio, de color amarillento. En el microscopio electrónico la pantalla flexible no aporta utilidad. Predomina la de LCD. pequeña ofrecen en la pantalla una gama de colores vivos, mejor que la lograda con OLEDS de polímero. Estas pantallas flexibles, enrollables, tienen también aplicaciones militares. OLEDS de color blanco El OLED debe emitir un blanco ideal, con CRI (Color Rendering Index) cercano a 100. De nada sirve que el fotogenerador orgánico sea económico, si no refleja el color normal del objeto iluminado por el OLED. Un médico en el quirófano necesita observar los tejidos humanos, como se ven iluminados por el sol. Más aún, si usa la dinámica de los OLED para cambiar el color, puede lograr una frecuencia óptica, que resalta el tejido que interesa más al cirujano. En la Naturaleza hay varios blancos, no es lo mismo el color blanco del amanecer que el de mediodía. Ese color depende de la edad del sol, que no es una estrella joven, reciente, ni una decrépita. En el firmamento, de noche, vemos estrellas jóvenes de color blanco frio, azulado, y otras rojizas. ¿Blanco frio, neutro o cálido? Una estrella joven emite en una longitud de onda diferente de la de una estrella vieja. ¿Qué edad tiene? Llamamos cuerpo negro al que absorbe toda radiación, no refleja ninguna, pero irradia según la temperatura a la que se encuentra. Distinguimos temperaturas de color desde 3000ºK hasta 7500ºK, desde un blanco cálido, casi amarillento (3000ºK) hasta un neutro (5000ºK) y un blanco frío (6500-7500ºK). A la luz que emite un cuerpo negro a alta temperatura le llamamos Blanco frío. Es un contrasentido, peor así hablamos. Toshiba ofrece OLEDS de 2700, 3500 y 4000ºK, los 3 blancos, cálido, neutro y frio de mayor aceptación. Una cafetería preferirá un blanco cálido, pero en una pista de tenis será mejor el blanco frío, de 7000ºK. Entendemos por blanco una luz de banda ancha, todo lo contrario de la monocromática. La adición, o mezcla, en partes iguales de luz roja, verde y azul, es blanco, visto por el ojo humano. Es el OLED para profesionales, de alto precio. Por su parte en cada color distinguimos tres factores: tonalidad, saturación y luminancia. Tonalidad es la frecuencia electromagnética de color, o longitud de onda, por ej.: rojo, dentro del espectro de luz. La tonalidad nos permite distinguir los colores del arco iris. Saturación es la pureza de un color, un color muy vivo. Un cielo muy azul es un color saturado, sin blancos ni grises. Luminancia es la densidad angular y superficial del flujo luminoso. El equivalente psicológico de luminancia es el brillo, la cantidad de flujo luminoso que percibe el ojo. Se mide en candelas/m2. Crear un OLED blanco para la sensibilidad del ojo humano El cuerpo negro va cambiando de color al aumentar la temperatura, pero la sensibilidad del ojo humano no es lineal. En la retina tenemos la fóvea, una pequeña depresión, no mayor de 1mm2, en donde se concentran los rayos luminosos. En la fóvea hay bastones, con rodopsina para baja luminosidad, y 3 tipos de conos con opsinas, con máxima sensibilidad a una longitud de onda. • Eritropsina, con máxima sensibilidad para ondas de 650nm, luz roja. • Cloropsina, con máxima sensibilidad para ondas de 530nm, luz verde, y • Cianopsina, con máxima sensibilidad para ondas de 430nm, luz azul. Hay dos modos bien conocidos de crear el OLED blanco: - mezclar tres OLEDS de color rojo, verde y azul. - mezclar un OLED azul con otro de color anaranjado. El primer modo nos da un blanco ideal, con 33% de sus componentes rojo, verde y azul. Económicamente es caro. Afortunadamente existe el diodo de seleniuro de cinc, que Luces CEI nº 45 - 2012 El cerebro interpreta los colores a partir de la estimulación de los 3 tipos de conos. Es una información codificada por los fotorreceptores. La cromaticidad observada depende de la fuente de luz que ilumina al objeto. Como la luz amarilla estimula los receptores del ojo conos-rojos y verdes, la mezcla resultante de azul (nitruro de galio) y amarillo tiene el aspecto de color blanco, llamado blanco lunar. Hay algo 33 Noticiario n Proyectos n Estudio n Eventos Profesionales n Realizaciones n Productos n Miscelánea mejor en eficiencia en Lm/W: el OLED ultravioleta (380 nm) creado en abril 2002 por Nitride Semiconductors y Xerox en Palo Alto, California. Aprovechamos la gran experiencia de la industria de lámparas fluorescentes en pasar de las líneas del mercurio (366nm) a la luz blanca. Un OLED blanco para un CRI de alto índice La Comisión Internacional de Iluminación creó un Indice de Calidad, el CRI (Color Rendering Index) que los lectores de “Luces CEI” conocen sobradamente. Nos indica la capacidad que tiene una fuente artificial de iluminación en reproducir el color natural de un objeto. El CRI mide la distribución de la banda ancha emitida, desde 0 a 100. Está basado en la naturaleza tricromática del sistema visual humano. Normalmente empleamos la luz diurna como fuente ideal (5500ºK-6000ºK) para conocer el color natural del objeto. Como ejemplo de un CRI de baja calidad podemos recordar las farolas de vapor de sodio de alta presión en las autopistas, en donde todo se ve de un color amarillento-rojizo. El sol no es una fuente ideal para el CRI. Debido a la dispersión atmosférica, el sol tiene un color amarillento al amanecer-atardecer (2200ºK) y otro blanco a mediodía (5500ºK). OLED flexible, el Rey de la Pantalla portátil Ha cumplido su gran promesa de llenar el mundo con pantallas a todo color. Luego invadirá los proyectos de iluminación: OLEDS flexibles en las paredes y en las escaleras. Nosotros exigimos colores saturados, eficiencia, fiabilidad y larga vida, un millón de horas, y bajos costes de fabricación. Un ideal que se está cumpliendo a medias, porque los costes siguen tan altos, como la popularidad conseguida. El punto negro sigue siendo el color azul, con una vida útil entre 15000 y 20.000 horas, en cambio disponemos de gran número de emisores fosforescentes rojos y verdes. Habrá que seguir investigando, no basta el éxito de haber invadido el sector comercial de la pequeña pantalla. El problema científico consiste en que no entendemos los parámetros que controlan y limitan la electroluminiscencia orgánica.n 34 Novaled, en Alemania, ha conseguido un Oled flexible, en la foto, cuadrado, que se puede conmutar a voluntad, transparente o emisión blanca. Referencias Bharathan,O. Polymer electroluminescent devices processed by ink-jet printing. Applied Physics Letters, 72 – 2660. Brandon, B. Flexible electronic display will get Army field test. Los Angeles Times 31 January 2011. Burrows, P.Full color organic light emitting devices for lightweight, flat panel displays. IEEE Transactions on Electron Devices.44, 1188-1203. Gustafsson,G. Flexible light emitting diodes made from soluble conducting polymers. Nature, 357, 6378. Hatcher, K. Photonic crystal flexible Oled demonstrated uniform light. Sandia National Labs.2009. Ilustraciones