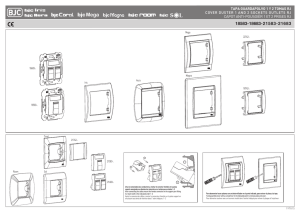

Manual de instalación, puesta en marcha y mantenimiento.

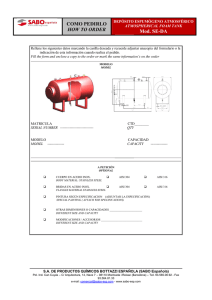

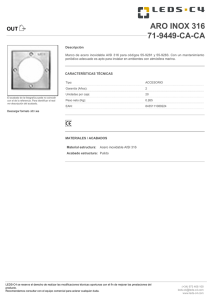

Anuncio