forjado - Kalachero

Anuncio

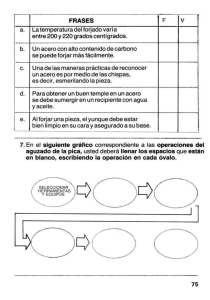

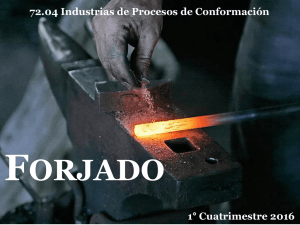

FORJADO 1. Forja: Conformado en caliente mediante la aplicación de grandes presiones: Intermitentemente (golpes) Forma continua (prensa) 2. Tipos de forjado: 2.1. Forja de laminado: La forja por laminado se usa en una amplia variedad de piezas, incluyendo ejes, barras para propulsores de avión, palancas, hojas de cuchillos, cinceles, estrechado de tubos y extremos de muelles. Las piezas hechas de este modo tienen muy buen terminado de superficie y las tolerancias son iguales a otros procesos de forja. El metal es trabajado completamente en caliente y tiene buenas propiedades físicas. 2.2. Estampado: Las temperaturas aproximadas de forjado son: Acero 1100 a 1250 °C. Cobre y sus aleaciones 750 a 925°C. Magnesio 370 a 450°C. 3. Factores críticos: El principal factor que se debe controlar en el proceso de conformado en caliente es la temperatura a la cual se está calentando el material. Si el calentamiento es insuficiente el metal será más difícil de trabajar debido a que posee una menor ductilidad y maleabilidad propiedades que se le confieren al calentarlos a una temperatura adecuada. 4. Forjado de precisión (forjado en frio): En la forja de precisión, unos dados especiales producen piezas con mayores precisiones que las que se obtienen en la forja con dados de estampado, y requieren mucho menos maquinado. En el proceso se requiere equipo de mayor capacidad, por la necesidad de aplicar mayores fuerzas para obtener los detalles finos de la pieza. Debido a que las fuerzas y temperaturas que se requieren son relativamente bajas, las aleaciones de aluminio y de magnesio se prestan en especial para el forjado de precisión; además, los dados se gastan menos y el acabado superficial es bueno. También se puede hacer forja de precisión con los aceros y el titanio. Entre los productos característicos producidos mediante forja de precisión están los engranajes, bielas, cajas y álabes de turbina. 5. Operaciones relacionadas con el forjado. 5.1. El cabeceado: Es una operación de recalcado que normalmente se hace en el extremo de una varilla o alambre redondos, para producir una sección transversal mayor. Entre los ejemplos característicos están las cabezas de los tornillos, pernos, remaches, clavos y demás sujetadores. Los procesos de cabeceado se pueden hacer en frío o en caliente, en máquinas que se llaman cabeceadoras, que suelen estar muy automatizadas. Sus producciones con piezas pequeñas son de cientos de ellas por minuto. Es fácil que estas máquinas sean ruidosas; se requieren recintos a prueba de ruido, o el uso de protectores. Se pueden combinar las operaciones de cabeceado con los procesos de extrusión en frío para fabricar diversas piezas. 6. Otras operaciones 6.1. Laminado forjado: Se reduce o se conforma la dimensión transversal de una barra pasándola por un par de rodillos con ranuras conformadas. Con este método se producen ejes cónicos y muelles trapezoidales, cuchillería y herramientas de mano; también se puede usar como operación preliminar de conformado, a la que siguen otros procesos de forja. 6.2. Laminado inclinado: Se usa normalmente para fabricar cojinetes de bolas. Se alimenta alambre o barra redonda al hueco entre los rodillos y se forman piezas más o menos esféricas, en forma continua, por acción de los rodillos giratorios. Otro método de formar piezas casi esféricas para cojinetes de bolas es cortar tramos de una barra redonda para después batirlos en cabeceadoras de bola entre dos dados con cavidades semiesféricas. Posteriormente, las bolas son esmeriladas y pulidas en una maquinaria especial. 6.3. Forjado orbital: Es un proceso en el que el dado superior describe una trayectoria en órbita y forma la pieza en forma incremental. Las piezas que se suelen forjar con este proceso tienen formas de disco y formas cónicas, como por ejemplo los engranajes cónicos. La fuerza de forjado es relativamente pequeña, porque en cualquier instante el contacto del dado se limita a una zona pequeña de la pieza. La operación es relativamente lenta y las piezas pueden ser formadas con unos diez o veinte ciclos del dado en órbita. 6.4. Forjado isotérmico (forjado con dado caliente): Los dados se calientan a la misma temperatura que la de la pieza caliente. Como la pieza permanece caliente, durante la forja se mantienen su baja resistencia y gran ductilidad; la fuerza de forjado es baja y mejora el flujo de material en el interior de la cavidad del dado. Se pueden forjar piezas complicadas, con buena precisión dimensional y casi hasta su forma, con un solo viaje de la prensa hidráulica. Los dados para el forjado en caliente se suelen hacer con aleaciones de níquel o de molibdeno.

![Forjado [Modo de compatibilidad]](http://s2.studylib.es/store/data/006302771_1-781faf96ff60a97aad980f83329cbe61-300x300.png)