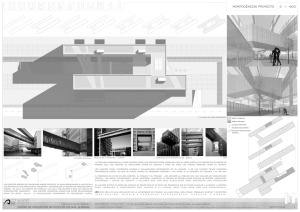

Manual de construcción de puentes en concreto.

Anuncio