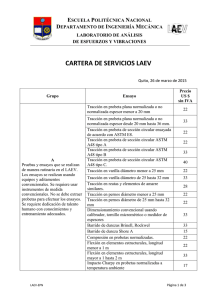

diseño de la modificación de equipos de fatiga - e

Anuncio