Influencia de la cosecha sobre la calidad de los granos

Anuncio

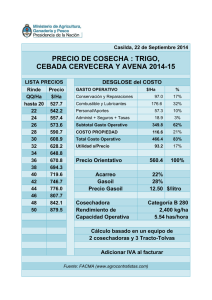

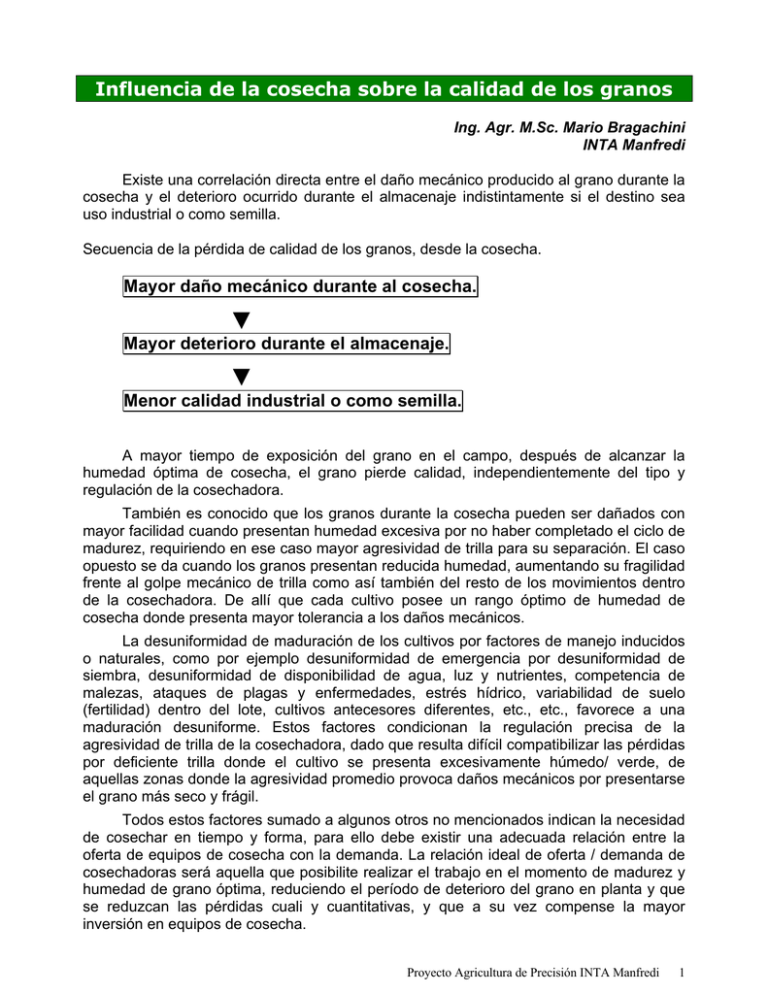

Influencia de la cosecha sobre la calidad de los granos Ing. Agr. M.Sc. Mario Bragachini INTA Manfredi Existe una correlación directa entre el daño mecánico producido al grano durante la cosecha y el deterioro ocurrido durante el almacenaje indistintamente si el destino sea uso industrial o como semilla. Secuencia de la pérdida de calidad de los granos, desde la cosecha. Mayor daño mecánico durante al cosecha. Mayor deterioro durante el almacenaje. Menor calidad industrial o como semilla. A mayor tiempo de exposición del grano en el campo, después de alcanzar la humedad óptima de cosecha, el grano pierde calidad, independientemente del tipo y regulación de la cosechadora. También es conocido que los granos durante la cosecha pueden ser dañados con mayor facilidad cuando presentan humedad excesiva por no haber completado el ciclo de madurez, requiriendo en ese caso mayor agresividad de trilla para su separación. El caso opuesto se da cuando los granos presentan reducida humedad, aumentando su fragilidad frente al golpe mecánico de trilla como así también del resto de los movimientos dentro de la cosechadora. De allí que cada cultivo posee un rango óptimo de humedad de cosecha donde presenta mayor tolerancia a los daños mecánicos. La desuniformidad de maduración de los cultivos por factores de manejo inducidos o naturales, como por ejemplo desuniformidad de emergencia por desuniformidad de siembra, desuniformidad de disponibilidad de agua, luz y nutrientes, competencia de malezas, ataques de plagas y enfermedades, estrés hídrico, variabilidad de suelo (fertilidad) dentro del lote, cultivos antecesores diferentes, etc., etc., favorece a una maduración desuniforme. Estos factores condicionan la regulación precisa de la agresividad de trilla de la cosechadora, dado que resulta difícil compatibilizar las pérdidas por deficiente trilla donde el cultivo se presenta excesivamente húmedo/ verde, de aquellas zonas donde la agresividad promedio provoca daños mecánicos por presentarse el grano más seco y frágil. Todos estos factores sumado a algunos otros no mencionados indican la necesidad de cosechar en tiempo y forma, para ello debe existir una adecuada relación entre la oferta de equipos de cosecha con la demanda. La relación ideal de oferta / demanda de cosechadoras será aquella que posibilite realizar el trabajo en el momento de madurez y humedad de grano óptima, reduciendo el período de deterioro del grano en planta y que se reduzcan las pérdidas cuali y cuantitativas, y que a su vez compense la mayor inversión en equipos de cosecha. Proyecto Agricultura de Precisión INTA Manfredi 1 Frente a una situación actual de reducción acumulativa de la relación oferta/demanda en tiempo y forma, los problemas de deterioro de grano en planta, altas pérdidas y excesivo daño mecánico se acrecientan en forma preocupante, siendo óptimo realizar un estudio agronómico y económico al respecto. Análisis de la evolución del mercado de cosechadoras en Argentina Venta de Cosechadoras Año Números de Unidades vendidas/año 1989 950 1990 1.350 1991 831 1992 859 1993 643 1994 1.180 1995 780 1996 1.560 1997 1.706 1998 1.467 1999 760 2000 697 2001 590 2002 450 ---------------------------------- N° de cosechadoras vendidas/año 1706 1800 1560 1600 1467 1350 1400 1180 1200 1000 950 831 859 780 800 760 643 697 590 600 450 400 200 0 1989 1990 1991 1992 1993 1994 1995 1996 1997 1998 1999 2000 2001 2002 año Total ........................ 13.823 máquinas % 14 años = 987 cosechadoras/ año Promedio de los últimos 14 años 987 máquinas. Antigüedad promedio 7,87 años Promedio de nivel de envejecimiento del parque activo 17.000 máquinas, 11,5 años. Si las 13.823 máquinas de los últimos 14 años poseen un promedio de 7,87 año de vida, existen 3.177 máquinas en funcionamiento con un promedio de antigüedad de 27,3 años, esto compromete seriamente el futuro de la eficiencia de cosecha. Para mantener la antigüedad del parque de cosechadora en argentina en 11,5 años, sobre 17.000 máquinas activas se necesitan reponer 625 cosechadoras/año, bajo el supuesto que desaparezcan de circulación 625 máquinas/año de las 3.177 que poseen un promedio de antigüedad de 27 años. Proyecto Agricultura de Precisión INTA Manfredi 2 Datos comparativos del parque de cosechadoras argentino Se debe considerar que analizar el parque solamente por el número de máquinas sin cuantificar la capacidad operativa por tecnología y tamaño resulta en un análisis parcial. De allí que se buscan referencias de lo que sucede con otros países en este aspecto y para ello se considera comparativo a Brasil y EEUU. En el caso de EE.UU. en el año 2000 produjo unos 450 millones de toneladas de grano, siendo las ventas promedios de cosechadoras de esos años del orden de 8.000 máquinas, lo que da una relación de reposición de 1 cosechadora cada 56.200 tn. producidas, se debe tener en cuenta que las cosechadoras de EE.UU. presentan mayor capacidad promedio que las que se venden en Argentina. Por otro lado EE.UU. presenta un parque de cosechadoras de 180.000 máquinas, repone 8.000 por año lo que da un nivel de reposición del 4,4 % del parque anualmente. Uno de los mayores indicios de que Argentina esta muy por debajo del nivel de reposición ideal de cosechadoras, resulta de la comparación con Brasil que produjo 93 millones de toneladas de grano en el año 2000 y vendió 3.890 cosechadoras/año, una cosechadora cada 24.000 tn. de grano. Argentina produjo en el año 2000, 65 millones de toneladas vendiendo en ese año 697 cosechadoras, una cosechadora cada 93.000 tn. Las cosechadoras Brasileras son, a diferencia de años atrás, prácticamente idénticas en tamaño a las Argentinas, por ello la relación tn/cosechadora entre Brasil y Argentina es de 3,9 a 1, resulta una clara evidencia del camino inverso seguido por ambos países. Es para destacar que Argentina en el año 2001 y 2002 redujo las ventas de cosechadoras y Brasil las aumentó en forma significativa, por lo que la relación 3,9 a 1 del 2000 está hoy incrementada. Pero Argentina presenta varios aspectos evolutivos que indican que el parque de cosechadoras debe mejorar, uno de ellos es que en los últimos 12 años Argentina pasa de 40 a 70 millones de toneladas, que el área de siembra de cultivos cosechables se aumento en los últimos años en 2 millones de has. a expensa del área dedicada a ganadería y a cultivos regionales como maní, algodón que son cosechados con otro tipo de máquinas específicas no evaluadas, por otro lado la S.D requiere de mayor eficiencia de cosecha y en ciertos cultivos demora las horas de cosecha durante la jornada. El desarrollo tecnológico y la competitividad del sistema productivo argentino indica que la producción puede aumentar a un ritmo tal capaz de alcanzar los 90 millones de toneladas en el año 2012, junto con este loable objetivo, se ve como poco viable, reponer cosechadoras muy por debajo del nivel de mantenimiento del envejecido e insuficiente parque de cosechadoras actual. Argentina debería reponer 1.000 cosechadora de grupo 2 al año (220 cv de potencia promedio o sea unos 1,50 m. de ancho de cilindro), para ir mejorando el envejecido parque de cosechadoras actual. Solo hacen falta destinar 60 millones de dólares/año para recuperar el nivel de reposición de cosechadoras promedio de los últimos 14 años, que significan 400.000 tn de soja o sea un 18,5 % de las 2.160.000 tn que se pierden de soja todos los años por ineficiencia durante la cosecha. Es decir que reduciendo las pérdidas de un cultivo como la soja en un 18,5 % se podrían reponer 500 cosechadoras más por año, esto constituye un buen negocio para todos, a ello habría que añadirle la mejora de la calidad del grano cosechado, motivo de este artículo técnico. Proyecto Agricultura de Precisión INTA Manfredi 3 Cuando un equipo de cosecha llega tarde al inicio de la recolección de un lote, generalmente se presenta una situación donde el contratista esta sobre pasado de demanda, (turnos atrasados), el propietario del cultivo esta desesperado por la existencia de elevadas pérdidas y el cultivo no soporta más tiempo el deterioro climático porque ya el grano presenta deterioro, y el cultivo desgrane o vuelco. Frente a esta situación una alternativa es elevar la capacidad de trabajo al máximo y para ello, se aumenta la velocidad del cilindro (mayor capacidad de trilla por unidad de tiempo), ocasionando daño mecánico al grano en el proceso de trilla, elevado retorno por sobrecarga, aumento del daño mecánico y altas pérdidas de separación y limpieza. A todo lo anterior se debe añadir el daño indirecto en un sistema de S.D. provocado por cosechar con falta de piso, ocasionando huellas y compactación que luego provocan caída de rendimiento en los cultivos siguientes. Análisis comparativo del Parque de Cosechadoras de Argentina, Brasil y EE.UU Producción de grano Parque de cosechadoras Venta anual de cosechadoras Relacion producción / venta anual Relación producción / parque Brasil EEUU 93 millones de tn 450 millones de tn 65 millones de tn ¿? Argentina 180.000 17.000 3.890 8.000 697 24.000 tn / cosechadora 56.200 tn / cosechadora 93.000 tn/ cosechadora 2.500 tn / cosechadora 3.941 tn / cosechadora ¿? Datos estimados para la campaña 2000. Resumen de la problemática Reducida reposición del parque de cosechadoras, solo el 3,67 % anual de promedio en los últimos 4 años. 1999 – 2000 – 2001 y 2002. Reducida oferta de equipos de cosecha, (EEUU: 1 cosechadora cada 2.500 tn de grano, Argentina: 1 cosechadora cada 3941 tn de grano). Relación 1,57 a 1 grano/cosechadoras. Argentina/EE.UU. Retraso en la cosecha (tiempo y forma). Deterioro climático del grano en planta. Susceptibilidad del grano al daño mecánico. Mayor velocidad de cosecha (mayor velocidad de cilindro), con aumento de agresividad de trilla. Mayor daño mecánico, mayor pérdida de calidad durante el almacenaje. Mayor pérdida de grano. Proyecto Agricultura de Precisión INTA Manfredi 4 Momento y lugares donde se producen los daños mecánicos al grano y donde el productor debe prestar atención para mejorar el manejo. Momento: Evolución de la madurez del cultivo, sanidad de la planta (enfermedades y plagas). Lugares: Desgrane en el cabezal, grano desprotegido, con menor humedad y mayor fragilidad. Desgrane en el embocador, grano desprotegido con menor humedad y mayor fragilidad. Daño mecánico durante la trilla por ingreso al cilindro de granos ya trillados de los procesos anteriores. Daño por excesivo impacto (RPM excesivo del cilindro de trilla). Daño por excesiva fricción por mala regulación del cilindro/cóncavo ( apropiada separación , mayor apertura adelante ; trillas progresivas). Retardo del colado del cóncavo, (granos ya trillados que continúan el proceso de trilla) Excesivo retorno, (granos ya trillados que continúan en el proceso de trilla). Daño de sinfines y norias por mal estado (sinfines gastados filosos y cajas abolladas) Rotura por sinfín de descarga de la tolva de la cosechadora (RPM e inclinación excesivas) Otras causas mecánicas de rotura de grano tranqueras adentro. Rotura durante la descarga en tolvas autodescargable. Rotura por llenado de bolsas (silos bolsa). Rotura por sinfines de extractores del silo bolsa. Rotura por sinfines de descarga de silos tradicionales Rotura por sinfines de tolvas. (silo/tolva/camión) Sinfines de prelimpieza antes del destino (camión de traslado). Existen muchos métodos para detectar el daño mecánico en laboratorio. El análisis físico de rotura o granos partidos, cuando el mismo es destinado a industria, para la cuál existen límites en la normas que cuantifican los niveles de tolerancias y descuentos. Cuando el grano es destinado a semilla, intervienen otros métodos biológicos de evaluación de alteraciones no visibles. Como por ejemplo el test de Tetrazolio, que tiñe los tejidos diferenciando los vivos de los muertos, y es indicativo del daño mecánico sufrido por el grano. Además existen los test de germinación y vigor, y el de envejecimiento acelerado, pero son todos de laboratorio. Para evaluar a campo el daño mecánico y en función de ello mejorar el trabajo, existe al menos en soja uno muy utilizado que es el test de hipoclorito, que consiste en llenar un recipiente con agua y se le agrega 5% de lavandina comercial. Se toma una muestra del grano de soja a analizar y se separa aquel que posea daño visible (partido o granos muy dañados). De la muestra de granos aparentemente sanos se eligen 100, y se colocan en la solución durante aproximadamente 10 minutos. Aquellos granos que se hidratan o hinchan son los que poseen daño mecánico, de esta manera se calcula el porcentaje. Este método tiene como potencialidad evaluar el deterioro del tegumento de la semilla de soja, lo cuál es muy indicativo del daño mecánico que presenta el grano. Proyecto Agricultura de Precisión INTA Manfredi 5 Datos solo orientativos sobre el tipo de cosechadoras que pueden presentar mayor daño mecánico al grano Las cosechadoras que poseen una buena relación potencia del motor/capacidad de separación y limpieza con respecto a la capacidad de trilla son las que mayor amplitud de regulación de la agresividad de trilla presentan. En resumen: ALTA POTENCIA – ALTA CAPACIDAD DE SEPARACION Y LIMPIEZA Y BAJA CAPACIDAD DE TRILLA SINONIMO DE COSECHADORA CON ALTA SUSCEPTIBILIDAD A TRABAJAR CON ELEVADO DAÑO MECANICO. Orden orientativo decreciente de rotura de grano por sistema de trilla. Cilindro tradicional La trilla resulta agresiva porque en un tercio de vuelta (120° de envoltura del cóncavo) el grano debe trillarse y colar entre las rejillas del cóncavo; solo el 20% de los granos pasan al área de separación entremezclado con la paja. El grano en éste proceso recibe una brusca aceleración y alto impacto de las barras del cilindro, luego una brusca comprensión y fricción entre el cilindro y el cóncavo. Para la cosecha de soja; existen Kit de adaptación de este tipo de cilindro consistente en el reemplazo de las barras batidoras tradicionales por barras tipo planchuelas con diente que disminuyen en un alto porcentaje el daño mecánico provocado al grano. Cilindro tradicional con despajador agresivo Despajador Éste sistema de trilla puede presentar mayor agresividad que el anterior debido a un despajador más agresivo, con mucho efecto de choque. Existen en la actualidad Kit de adaptación de espaciadores con menos agresividad, que solucionan en parte uno de los problemas de éste sistema. Proyecto Agricultura de Precisión INTA Manfredi 6 Cilindro tradicional con despajador de bajo impacto y cilindro de separación centrífugo con acción de retrilla. Éste sistema siempre que esté bien regulado puede presentar algunas ventajas con respecto al tradicional debido a que la trilla puede resultar en cierta forma más progresiva que el tradicional. Cilindro tradicional con acelerador y rápido colado de grano susceptible de daño mecánico. Este esquema mejora los sistemas tradicionales dado que los granos más secos y frágiles ya trillados en el cabezal y el embocador son acelerados y colados rápidamente con mínima agresividad de velocidad y sin fricción, luego los granos más húmedos y resistentes al deterioro son trillados con más agresividad en forma progresiva. . Cilindro Axial La trilla y separación axial resulta más progresiva dado que el material es acelerado sin fricción, luego aparece la fricción y esta es progresiva, el grano puede dar de una a siete vueltas en el sector de trilla del rotor. En ésta trilla progresiva los granos más susceptibles y frágiles, cuelan inmediatamente y los más húmedos y resistentes sigue dando vueltas hasta ser trillado. El material pasa varias veces por encima de los cóncavos y rejillas y su recorrido por el rotor, esta acción de paso múltiple asegura la minuciosa trilla y separación, y además permite una mayor apertura entre el cilindro y el cóncavo debido al paso múltiple de trillado, lo cual resulta en mejor calidad de grano. Proyecto Agricultura de Precisión INTA Manfredi 7 Diferencia entre sistema de trilla convencional y axial . Trilla axial La trilla es progresiva recibiendo una agresividad creciente en la medida que el material es más resistente a la trilla y al deterioro. Trilla convencional Resulta más agresiva dado que en un ángulo de 120º del cóncavo el grano debe ser trillado, en caso de no ser trillado volverá al cilindro a través del retorno con alta posibilidad de daño mecánico. Estos sistemas de trilla si bien pueden cumplir con todas las exigencias de calidad industrial, sin embargo para semilla resulta de mayor dificultad de regulación que los axiales para evitar daño mecánico. Orden orientativo de rotura de granos por sistema de descarga Los sinfines de descarga de poco diámetro y con mucho ángulo de inclinación resultan más agresivo, pero esto depende de las revoluciones, del estado de los sinfines, separación, filo por desgaste, abolladura del tubo, etc. Proyecto Agricultura de Precisión INTA Manfredi 8 Sinfines de descarga de gran diámetro y con menor ángulo de trabajo resultan de menor agresividad. Sinfines de gran diámetro y prácticamente horizontales resulta ideal en cuanto a la reducción del daño mecánico al grano. Dentro de los cultivos existe una gran diferencia de tolerancia de los granos al daño mecánico, para mencionar algunos, los nuevos cultivares de soja, grupo de madurez corto, por la época del año en que maduran (mayor susceptibilidad de daño en planta) y presentar un tegumento más débil, sumado a la característica de madurar con plantas aún verdes, suman factores que llevan a un mayor daño mecánico durante la cosecha. En el maíz se observa que cuando más amarillo es el grano mayor susceptibilidad de rotura presentan. Los semidentados presentan mayor susceptibilidad al quebrado. Si bien es cierto que existen trabajos internacionales que avalan estos datos como orientativos, también es cierto que Argentina carece de ensayos y trabajos actualizados que cuantifiquen estas tendencias internacionales con valores propios que son los que afirman el mensaje evolutivo de extensión, proporcionando orientación en la divulgación, adopción y mejora del sistema actual, donde se producen pérdidas cuantitativas y cualitativas que superan los 1000 millones de dólares anuales, que el país deja de percibir. Se podría recuperar anualmente mas de 200 millones de dólares, generando trabajos de investigación, experimentación y extensión tendiente a mejorar la eficiencia de manejo durante la cosecha, trabajos que requerirían una inversión de solo el 0.5% de los recursos recuperables. Proyecto Agricultura de Precisión INTA Manfredi 9 Ejemplos y metodología de trabajo como el Proyecto PROPECO de INTA 1990/1995 constituyen un aval de lo que se puede lograr al respecto. Manejo sitio específico de calidad de grano Dentro de otra línea de trabajo, pero siempre atendiendo al manejo de la calidad de los granos tranqueras adentro, donde el productor puede mejorar el precio por calidad de los granos que comercializa, figura del manejo sitio específico de los granos. A través de las herramientas de Agricultura de Precisión se ha demostrado ampliamente la variabilidad existente en los rendimientos de los diferentes cultivos y en todas las zonas productivas del país. También existen antecedentes locales sobre los beneficios de manejar la variabilidad comparado con un sistema tradicional de manejo uniforme. En estudios recientes realizados en centros de investigación en el exterior, se ha determinado que así como existe una variabilidad de rendimiento también se presenta frecuentemente variabilidad de calidad comercial de los granos a nivel de lote. En aquellos cultivos en que se obtiene precios diferenciales por calidad, el manejo de la misma a nivel “sitio específico” puede tener un impacto económico importante en comparación a el manejo actual de clasificar la calidad producto de la mezcla de la variabilidad presente en el lote. Con este objetivo existen en desarrollo sensores de calidad de grano en tiempo real, que se instalan en las cosechadoras, y van midiendo y registrando el contenido de proteína, aceite, grasa y humedad del grano a medida que es cosechado. Dos modelos de sensores de calidad de grano en tiempo real, en desarrollo. Una vez que el grano ingresó en la cosechadora se vuelve poco práctico separar calidades diferentes, sin embrago estos sensores se pueden utilizar para generar mapas de cosecha, sabiendo de antemano las calidades y volúmenes que se obtendrán. Para generar estos mapas de calidad se puede utilizar la metodología de realizar con la cosechadora una pasada cada 50 metros aproximadamente, y posteriormente generar un mapa interpolado para determinar las zonas de diferente calidad. Proyecto Agricultura de Precisión INTA Manfredi 10 Mapa de contenido de proteína con una pasada cada 50 m, a partir del mismo se genera el mapa interpolado. Mapa interpolado de contenido de proteína de trigo. Proyecto Agricultura de Precisión INTA Manfredi 11 Una vez construido el mapa interpolado se pueden determinar zonas y promediar la proteína en las mismas. A partir del mismo se genera el mapa de cosecha, conociendo a priori los sectores y la cantidad y calidad a obtener de cada uno. En el caso del trigo adquiere mayor importancia dado que la Asociación Argentina de Productores de Trigo AAPROTRIGO propuso la creación de tres categorías de trigo: TDA1 Trigo Duro Argentino Superior. Variedad de grupo 1 nivel mínimo de proteínas 11.5 al 12%. TDA2 Trigo Duro Argentino Especial. Variedades 1 y 2, proteína mínima 10.5 y 11%. TDA Trigo Duro Argentino Estándar. Variedades 1, 2 y 3 con menos de 10.5% de proteínas. Si bien Argentina aún no dispone, de sensores de proteínas en tiempo real para testear, esta campaña se realizarán ensayos de mapas de calidad de trigo en forma manual, para evaluar la real potencialidad de esta tecnología de trazabilidad a nivel de lote que puede adquirir cierta adopción, frente a la posibilidad que brinda el almacenaje en silo bolsa para separar calidad de grano. Autores Ing. Agr. M Sc. Mario Bragachini Ing. Agr. Axel von Martini Ing. Agr. Andrés Méndez Proyecto Agricultura de Precisión EEA INTA Manfredi, Ruta 9 Km 636 Manfredi, Córdoba. Tel: (03572) 493039 e-mail agripres@onenet.com.ar y agprecision@cotelnet.com.ar Visite nuestra página web www.agriculturadeprecision.com.ar Proyecto Agricultura de Precisión INTA Manfredi 12