Simidur S1S - Wieland Dental

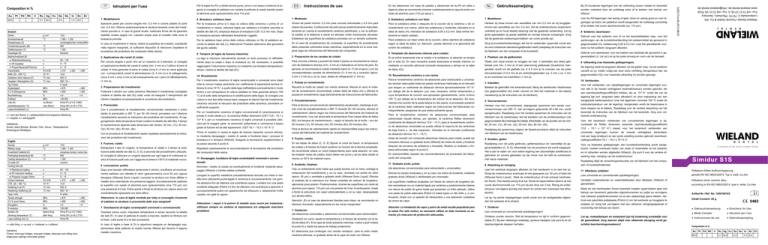

Anuncio

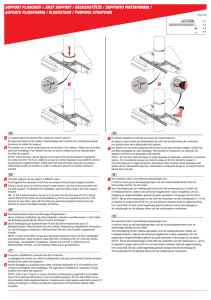

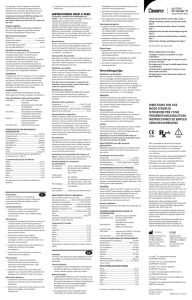

Pd Rh Ir Ru Ag Cu 0,1 32,0 Ga Ge 2,0 In Sn 1,0 9,0 Zn 1 Modellazione 8 Brasatura, saldatura laser Spessore pareti per corone singole min. 0,3 mm e corone pilastro di ponti min. 0,4 mm. Ridurre anatomicamente le strutture tenendo conto del rivestimento previsto e, in caso di grandi arcate, realizzare forme tali da garantire stabilità; evitare spigoli vivi. Lasciare ampie aree di contatto nelle zone di brasatura previste. Per la brasatura prima e / o dopo la cottura della ceramica o prima di un rivesti­mento in resina, utilizzare leghe per saldatura e fondenti seconda la tabella dei dati (H); ampiezza fessura di brasatura 0,05 – 0,2 mm max. Dopo la brasatura lasciare raffreddare lentamente l’oggetto. Deutsch Dichte Schmelzintervall Einbettmasse (A) Vorwärmtemperatur (B) Gießtemperatur (C) Gusstiegel (D) Nachschmelzzeit (E) W iderstandsheizung H F-Induktion P ropan/Sauerstoff-Flamme Vickershärte WAK (25 – 500 °C) Oxidieren ohne Vakuum (F) Vergüten / Weichglühen (G) Typ / Farbe Zugfestigkeit 0,2 %-Dehngrenze Bruchdehnung E-Modul Lote (H) (Arbeitstemperatur °C) Laserschweißdraht (J) g / cm3 °C 10,6 1 080 – 1 200 °C °C 900 1 350 Keramik phosphatgebunden, kohlenstofffrei s s s HV 5/30 10-6 K-1 °C / min °C / min MPa MPa % MPa vor Brand nach Brand 60 – 120 5 – 15 5 – 15 n 270 s 250 v 280 14,8 930 / 5 600 / 15/ – 4 / weiß n 870 v 880 n 560 v 600 n9 v6 126 000 Porta IP Lot V-2 (1040) Porta OP Lot W-2 (770) Porta P6 n = nach dem Brand, s = selbstaushärtend bei langsamer Abkühlung, v = vergütet, w = weichgeglüht Indikationen: Kronen, kleine Brücken, Brücken, Fräs-, Konus-, Teleskoptechnik, Einstückguss / Modellguss In caso di rivestimenti in resina, dotare la superficie da rivestire, soprattutto nella regione marginale, di sufficienti dispositivi di ritenzione (rispettare le avvertenze del produttore del composito / della resina). 2 Applicazione dei canali di colata Per corone singole e ponti, fino ad un massimo di 3 elementi, si consiglia un’applicazione diretta dei canali di colata (min. 3 mm ø) o l’utilizzo di pere di colata. In linea generale la barra di colata (circa 4 – 5 mm ø) viene applicata con i corrispondenti canali di alimentazione (3 – 4 mm ø) e di collegamento (circa 3 mm x circa 3 mm ø) ed eventualmente con i perni di raffreddamento (1 mm ø). 3 Preparazione del rivestimento Foderare il cilindro con carta ceramica. Miscelare il rivestimento consigliato (vedere la tabella dei dati (A)) sotto vuoto ed eseguire il riempimento del cilindro (rispettare scrupolosamente le avvertenze del produttore). 4 Preriscaldo Con il procedimento di riscaldamento convenzionale mantenere il primo stadio di preriscaldo a 280 °C per 30 – 60 minuti; procedere con l’ulteriore riscaldamento secondo le indicazioni del produttore del rivestimento. Al raggiungimento della temperatura finale (vedere la tabella dei dati (B)), il tempo di mantenimento dipende dalle dimensioni del cilindro: 20 min. (1x), 40 min. (3x), 50 min. (6x), 60 min. (9x). Con la procedura di riscaldamento rapido rispettare assolutamente le indicazioni del produttore del rivestimento. English Density Melting range Investment material (A) Preheating temperature (B) Casting temperature (C) Crucible (D) Cooling time (E) R esistance heating HF induction heating Propane / oxygen flame Vickers hardness CTE (25 – 500 °C) Oxidizing in air (F) Hardening / Softening (G) Type / color Tensile strength 0.2 % proof stress Elongation E-modulus Solders (H) (Working temperature °C) Laser-welding wire (J) g / cm °C 3 10.6 1 080 – 1 200 phosphate bonded, carbon-free °C °C s s s HV 5/30 10-6 K-1 °C / min °C / min MPa MPa % MPa before firing after firing 900 1 350 ceramic 60 – 120 5 – 15 5 – 15 n 270 s 250 v 280 14.8 930 / 5 600 / 15/ – 4 / white n 870 v 880 n 560 v 600 n9 v6 126 000 Porta IP Lot V-2 (1040) Porta OP Lot W-2 (770) Porta P6 n = after firing, s = as cast, v = hardened, w = softened Indications: Crowns, short-span bridges, long-span bridges, telescopic and milling work, single-piece castings / removable partials 5 Fusione, colata Per la saldatura laser prima della cottura utilizzare un filo di saldatura secondo la tabella dei dati (J). Attenzione! Prestare attenzione alla geometria del giunto saldato. 9 Tempera (di leghe da fusione classiche) La lega si indurisce naturalmente durante un lento processo di raffreddamento dopo la colata o dopo la brasatura (s). Se necessario, è possibile raggiungere l’indurimento massimo (v) mediante una tempera (temperatura / tempo, vedere la tabella dei dati (G)). 10 Rivestimento Per il rivestimento ceramico di leghe ceramizzabili e universali sono ideali tutte le comuni masse ceramiche con coefficiente di espansione termica inferiore di circa 10-6 K-1 a quello della lega (raffreddare eventualmente in modo lento!) e con temperatura di cottura adattata (in linea generale almeno 100 °C al di sotto della temperatura di solidificazione della lega). Si consiglia una cottura in due fasi della massa base; eseguire le ulteriori fasi del rivestimento ceramico secondo le istruzioni del produttore della ceramica; prevedere un sufficiente supporto. Per un rivestimento ceramico di leghe convenzionali di ceramizzazione si presta in modo ideale p.e. la ceramica Reflex dimension (CET 13,8 - 15,1 x 10-6 K-1); per un rivestimento ceramico di leghe universali è possibile utilizzare per la maggior parte le ceramiche solitamente in commercio a basso grado di fusione ed ad alta espansione (CET 16,1 - 16,7 x 10-6 K-1)! Prima di rivestire in resina le leghe da fusione classiche occorre eliminare mediante decapaggio i residui di ossido e fondente dopo i processi di brasa­tura e / o tempera (Wilacid). Eseguire la lavorazione supplementare e la pulizia secondo il punto 6. Estrapolare il tipo di crogiolo, la temperatura di colata e il tempo di postfusione dalla tabella dei dati (C, D, E) a seconda del procedimento utilizzato. Si consiglia di utilizzare un crogiolo separato per ogni lega e di riutilizzare residui di fusione puliti solo con l’aggiunta di almeno il 50 % di materiale nuovo. Rispettare assolutamente le raccomandazioni di lavorazione del produttore del composito / della resina. 6 Lavorazione, pulizia Eliminare i residui di ossido ed eventualmente di fondente mediante deca­ paggio (Wilacid) o tramite sabbia lucidante. Dopo aver lasciato raffreddare lentamente il cilindro, smuffolare ed eventualmente sabbiare con sferette di vetro (granulometrica circa 50 µm) oppure decapare (Wilavest Sonic Liquid). Lavorare la struttura con frese affilate in metallo duro esercitando una pressione leggera. Successivamente sabbiare le superfici con ossido di alluminio puro (granulometria circa 110 µm) con una pressione di 2 bar. Pulire quindi a fondo la struttura con vapore secco ed eventualmente sgrassarla con alcol etilico. Attenzione: in caso di leghe morbide per inlay si sconsiglia vivamente di sabbiare la struttura in prossimità delle aree marginali! 7 Ossidazione (di leghe ceramizzabili universali e convenzionali) Ossidare senza vuoto; impostare temperatura e tempo secondo la tabella dei dati (F). In caso di pellicola di ossido a macchie, ripetere la rifinitura con la fresa (vedi punto 6) e le fasi successive. In caso di leghe a base di Zn è opportuno eseguire un decapaggio supplementare della pellicola di ossido tramite Wilacid per favorire il legame metallo / ceramica. 11 Decapaggio, lucidatura (di leghe ceramizzabili universali e convenzionali) Levigare le superfici metalliche precedentemente lavorate con frese in metallo duro utilizzando punte legate in ceramica e, successivamente, con gomma abrasiva fino ad ottenere una lucentezza opaca. Lucidare con una pasta lucidante adeguata (Polirol U) fino ad ottenere una lucentezza a specchio e successivamente pulire con apparecchio ad ultrasuoni o, adoperando molta cautela, con getti di vapore. Attenzione: i vapori e le polveri di metallo sono nocivi per inalazione; utilizzare sempre un sistema di aspirazione e/o adeguate maschere protettive! ES Instrucciones de uso NL Gebruiksaanwijzing En las aleaciones con base de paladio y aleaciones de Au-Pd sin plata o bajas en plata se recomienda chorrear cuidadosamente la capa de óxido con óxido de aluminio puro (110 µm aprox.). 1 Modelado 8 Soldadura, soldadura con láser 1 Modelleren Grosor de pared mínimo: 0,3 mm para coronas individuales y 0,4 mm para pilares de puentes. Confeccionar las estructuras anatómicamente reducidas, teniendo en cuenta el revestimiento cerámico planificado, y con la suficiente solidez si la distancia a salvar es elevada; evitar transiciones abruptas. Establecer las superficies de soldadura previstas con un tamaño suficiente. Para la soldadura antes o después de la cocción de la cerámica o de un revestimiento con resina, utilice las soldaduras y fundentes indicados en la tabla de datos (H); intersticio de soldadura 0,05 a 0,2 mm. Deje enfriar lentamente el objeto soldado. Hanteer bij losse kronen een wanddikte van min 0,3 mm en bij brugpijlerkronen een wanddikte van min. 0,4 mm. Zet de onderstructuren anatomisch verkleind op en houd daarbij rekening met de geplande verblending. Let bij grote spanwijdten op goede stabiliteit en vermijd scherpe overgangen. Zorg dat de gewenste soldeeroppervlakken van ruime grootte zijn. En el caso de revestimientos de composite, la superficie de revestimiento debe presentar suficientes áreas retentivas, especialmente en la zona marginal (siga las indicaciones del fabricante del composite). 2 Preparación de los canales de colado Para coronas unitarias y puentes de hasta 3 piezas se recomienda la colocación de bebederos directos (mín. 3 mm ø) o bebederos en forma de pera. En general, se recomienda el colado mediante barra (4 – 5 mm ø aprox.) con los correspondientes canales de alimentación (3 – 4 mm ø) y conexión (aprox. 3 mm x 3 mm ø) y, en su caso, aletas de refrigeración (1 mm ø). 3 Puesta en revestimiento Recubra la mufla de colado con manta cerámica. Mezcle al vacío el material de revestimiento recomendado (véase tabla de datos (A)) y efectúe la puesta en revestimiento (siga estrictamente las instrucciones del fabricante). 4 Precalentamiento Para la técnica convencional de calentamiento escalonado, mantenga el primer nivel de precalentamiento a 280 °C durante 30 – 60 minutos; efectúe el calentamiento ulterior según las instrucciones del fabricante del material de revestimiento. Una vez alcanzada la temperatura final (véase tabla de datos (B)), los tiempos de mantenimiento – según el tamaño de la mufla – son de: 20 minutos (1x), 40 minutos (3x), 50 minutos (6x), 60 minutos (9x). Para la técnica de calentamiento rápido es imprescindible seguir las instrucciones del fabricante del material de revestimiento. 5 Fusión, colado En las tablas de datos (C, D, E) figuran el crisol de fusión, la temperatura de colado y el tiempo de fusión posterior en función de la técnica empleada. Se recomienda utilizar un crisol independiente para cada aleación; en caso de emplear restos de colado, éstos deben ser puros y se les debe añadir al menos un 50 % de material nuevo. Para soldadura con láser antes de la cocción, utilice alambre de soldadura según la tabla de datos (J). Atención: ¡preste atención a la geometría del cordón de soldadura. 9 Templado (de aleaciones clásicas para colado) Si se enfría lentamente tras el colado o la soldadura, la aleación se templa por sí sola (s). En caso necesario puede alcanzarse el temple máximo (v) mediante un recocido adicional (consulte temperatura y tiempo en la tabla de datos (G)). 10 Revestimiento cerámico o con resina Para el revestimiento cerámico de aleaciones para sobrecolado y universales resultan adecuadas todas las pastas cerámicas habituales en el mercado que tengan un coeficiente de dilatación térmica aproximadamente 10-6 K-1 por debajo del de la aleación (¡en caso necesario, enfriar lentamente!) y cuya temperatura de cocción sea apropiada (generalmente, como mínimo 100 °C por debajo de la temperatura del solidus de la aleación). Se recomienda una cocción de la pasta básica en dos pasos; el procesado posterior de la cerámica debe realizasre según las instrucciones del fabricantes correspondiente; asegúrese de que exista suficiente apoyo. Para el revestimiento cerámico de aleaciones convencionales para sobrecolado resulta idónea, por ejemplo, la cerámica Reflex dimension (coeficiente de dilatación térmica 13,8 – 15,1); para el revestimiento cerámico de aleaciones universales se puede utilizar la mayoría de las cerámicas de baja fusion y de alta expansion ofrecidas en el mercado (coeficiente de dilatación térmica 16,1 – 16,7). Antes de revestir con composite aleaciones clásicas para colado, puede ser necesario efectuar un grabado ácido (Wilacid) de restos de óxido y fundente después de procesos de soldadura o templado. Realice un acabado y limpieza adicionales según el punto 6. Es imprescindible respetar las recomendaciones de procesado del fabryicante del composite. 6 Acabado, limpieza 11 Grabado ácido, pulido Tras un enfriamiento lento hasta que pueda tocarse con la mano, extraiga la restauración del revestimiento y, en su caso, chorréela con perlas de vidrio (aprox. 50 µm) o sométala a grabado ácido (Wilavest Sonic Liquid). Efectúe el acabado de la estructura con fresas cortantes de carburo de tungsteno, (de aleaciones convencionales para sobrecolado y universales) ejerciendo poca presión. Posteriormente, chorree las superficies con óxido de aluminio puro (aprox. 110 µm) con una presión de 2 bar. A continuación, limpie a fondo la estructura con vapor sobrecalentado y, en su caso, desengrásela con alcohol etílico. Atención: ¡En el caso de aleaciones blandas para inlays, se recomienda no efectuar chorreado, especialmente en las zonas marginales! 7 Oxidación (de aleaciones universales y aleaciones convencionales para sobrecolado) Oxidación sin vacío; ajuste la temperatura y el tiempo de acuerdo con la tabla de datos (F). Si la capa de óxido presenta manchas, vuelva a pulir (véase el punto 6) y repita los pasos de trabajo posteriores. En aleaciones que contengan cinc resulta ventajoso para la unión metalcerámica efectuar un grabado ácido de la capa de óxido con Wilacid. Elimine los óxidos residuales y, en su caso, los restos de fundente, mediante grabado ácido (Wilacid) o abrillantado por chorreado. Las superficies metálicas acabadas con fresas de carburo de tungsteno deben esmerilarse con un material ligado por cerámica y posteriormente tratarse con discos de pulido de goma hasta que presenten un brillo satinado. Utilice una pasta de pulido adecuada (Polirol U) hasta lograr un alto brillo y, a continuación, limpie con un aparato de ultrasonidos o una aplicación cuidadosa de chorro de vapor. Atención: La inhalación de vapor y polvo de metal resulta perjudicial para la salud. Por este motivo, es necesario utilizar en todo momento un extractor y/o máscaras de protección adecuadas. Zorg bij kunststofverblendingen dat het te verblenden oppervlak vooral aan de rand voldoende retentiemogelijkheden heeft (raadpleeg de instructies van de fabrikant van het composiet of de kunststof). 2 Plaatsen van de gietkanalen Plaats voor losse kronen en bruggen tot max. 3 eenheden een direct gietkanaal (van min. 3 mm ø) of een peervormig gietkanaal (Gussbirne). Aangeraden wordt om de gietbalk (ca. 4 à 5 mm ø) te voorzien van de juiste toevoerkanalen (3 à 4 mm ø) en verbindingskanalen (ca. 3 mm x ca. 3 mm ø) en eventueel van koelribben (1 mm ø). 3 Inbedden Bekleed de gietmoffel met keramiekvezel. Meng de aanbevolen inbedmassa (zie gegevenstabel (A)) onder vacuüm en bed het materiaal in (let daarbij nauwkeurig op de instructies van de fabrikant). 4 Voorverwarmen Hanteer voor het conventioneel, stapsgewijs opwarmen een eerste voorverwarmniveau van 280 °C, dat vervolgens gedurende 30 à 60 min. wordt aangehouden. Raadpleeg voor het verdere opwarmen de instructies van de fabrikant van de inbedmassa. Na het bereiken van de eindtemperatuur (zie gegevenstabel (B)) bedraagt de baktijd, afhankelijk van de grootte van de moffel: 20 min. (1x), 40 min. (3x), 50 min. (6x), 60 min. (9x). Raadpleeg bij opwarming volgens de Speed-procedure altijd de instructies van fabrikant van de inbedmassa. 5 Smelten, gieten Raadpleeg voor de juiste gietkroes, giettemperatuur en nasmelttijd de gegevenstabellen (C, D, E), afhankelijk van de procedure die wordt toegepast. Het is aan te raden om voor iedere legering een afzonderlijke smeltkroes te gebruiken en zuivere gietresten op zijn minst voor de helft de combineren met nieuw materiaal. 6 Afwerking en reiniging Laat het werkstuk langzaam afkoelen tot het handwarm is en bed het uit. Straal de onderstructuur eventueel af met glasparels (ca. 50 µm) of beits het (Wilavest Sonic Liquid). Werk de onderstructuur af met scherpe hardmetalen frezen. Pas daarbij weinig druk toe. Straal de oppervlakken daarna af met zuiver aluminiumoxide (ca. 110 µm) bij een druk van 2 bar. Reinig de onder­ structuur vervolgens grondig met stoom en ontvet hem eventueel met ethylalcohol. Let op: bij zachte inlaylegeringen wordt vooral voor de randgebieden afgeraden het werkstuk af te stralen! 7 Oxideren Bij Zn-houdende legeringen kan de verbinding tussen metaal en keramiek worden verbeterd door de oxidelaag extra af te beitsen met behulp van Wilacid. Voor Au-Pd-legeringen met weinig of geen zilver en weinig goud en voor legeringen op basis van palladium wordt aangeraden de oxidelaag voorzichtig af te stralen met zuiver aluminiumoxide (ca. 110 µm). 8 Solderen, laserlassen Gebruik voor het solderen voor of na het keramiekbakken resp. voor het aanbrengen van de kunststofverblending het soldeermiddel als genoemd in gegevenstabel (H), soldeervoeg 0,05 à 0,2 mm. Laat het gesoldeerde voorwerp na het solderen langzaam afkoelen. Gebruik voor laserlassen voor het bakken een lasdraad als genoemd in gegevenstabel (J). Let op! Let op de juiste omvang en vorm van de lasnaad. 9 Uitharding (van klassieke gietlegeringen) De legering hardt bij langzaam afkoelen na het gieten resp. na het solderen vanzelf uit (z). Indien nodig kan door extra verhitting (temperatuur / tijd: zie gegevenstabel (G)) voor maximale uitharding (h) worden gezorgd. 10 Verblenden Voor het verblenden van opbaklegeringen en universele legeringen kunnen alle in de handel verkrijgbare keramiekmassa’s worden gebruikt, die een warmteuitzettingscoëfficiënt hebben, die ca. 10-6 K-1 onder die van de legering ligt (evt. langzaam laten afkoelen!) en door toepassing van een aangepaste baktemperatuur (over het algemeen minimaal 100 °C onder de solidustemperatuur van de legering). Aangeraden wordt de basismassa in twee stappen op te bakken. Raadpleeg voor de verdere bewerking van het keramiek de instructies van de fabrikant van het keramiek. Zorg voor voldoende ondersteuning. Voor het keramisch verblenden van conventionele legeringen is bijvoorbeeld de Reflex dimension keramiek (warmteuitzettingscoëfficiënt 13,8 – 15,1 x 10-6 K-1) ideaal; voor het keramisch verblenden van universele legeringen kunnen de meeste verkrijgbare keramieken met een laag smeltpunt en een grote uitzetting worden gebruikt (warmteuitzettingscoëfficiënt 16,1 – 16,7 x 10-6 K-1)! Voor op klassieke gietlegeringen een kunststofverblending wordt aangebracht, moeten eventuele resten van oxide of vloeimiddel na het solderen en / of uitharden worden afgebeitst (Wilacid). Zie punt 6 voor de verdere afwerking resp. reiniging van de onderstructuur. Raadpleeg altijd de verwerkingsinstructies van de fabrikant van het composiet- of kunststofmateriaal. Simidur S1S 11 Afbeitsen, polijsten Palladium-Silber-Aufbrennlegierung (van universele en conventionele opbaklegeringen) gemäß EN ISO 9693/22674, Typ 4, weiß, Cu-frei Verwijder oxiderestanten en vloeimiddelresten door afbeitsen (Wilacid) of glansstralen. Palladium-silver ceramic alloy Maak de met hardmetalen frezen bewerkte metalen oppervlakken glad met behulp van keramisch gebonden slijpinstrumenten en polijst ze vervolgens met rubberen polijstinstrumenten tot ze een zijdeachtige glans hebben. Gebruik een geschikte polijstpasta (Polirol U) om het werkstuk op hoogglans te polijsten en reinig het vervolgens met een ultrasoon reinigingsapparaat of voorzichtig met behulp van stoom. (van universele en conventionele opbaklegeringen) Oxideren zonder vacuüm. Stel de temperatuur en tijd in conform gegevenstabel (F). Bij een vlekkerige oxidelaag: opnieuw beslijpen (zie punt 6) en de daaropvolgende stappen herhalen. Wieland Dental + Technik GmbH & Co. KG Lindenstraße 2, 75175 Pforzheim, Germany Fon +49 72 31 /37 05 - 0, Fax +49 72 31 /35 79 59 www.wieland-dental.de, info@wieland-dental.de Pt Istruzioni per l’uso 525017int.00.2013-08-01 Au 56,0 IT Per le leghe Au-Pd, a ridotto tenore aureo, prive o con basso contenuto di argento si consiglia di sabbiare con cautela la pellicola di ossido tramite ossido di alluminio puro (granulometria circa 110 µm)! Composition in % Let op: metaaldampen en metaalstof zijn bij inademing schadelijk voor de gezondheid. Zorg daarom altijd voor afdoende afzuiging en/of geschikte beschermingsmaskenrs! according to EN ISO 9693/22674, type 4, white, Cu-free Artikel-Nr. / Ref. No. 1050100103 Inhalt / Content: 25 g 0483 Gebrauchsanweisung Directions for Use Mode d’emploi Istruzioni per l’uso Instrucciones de uso Gebruiksaanwijzing Composition in % Au Pt 56,0 Pd Rh Ir Ru Ag Cu Ga Ge In 0,1 32,0 1,0 9,0 2,0 Sn Zn DE Gebrauchsanweisung 1 Modellieren Wanddicke bei Einzelkronen min. 0,3 mm und bei Brückenpfeilerkronen min. 0,4 mm. Gerüste anatomisch verkleinert unter Berücksichtigung der geplanten Verblendung und bei größeren Spannweiten entsprechend stabil gestalten; scharfe Übergänge vermeiden. Vorgesehene Lötflächen groß­flächig anlegen. Bei Kunststoffverblendungen, die Verblendfläche besonders im Randbereich ausreichend mit Retentionen versehen (Hinweise der Komposite- / Kunststoffhersteller beachten). 2 Anstiften der Gusskanäle Für Einzelkronen und Brücken bis max. 3 Einheiten empfiehlt sich ein direktes Anstiften (min. 3 mm ø) bzw. die Verwendung von Gussbirnen. Im allgemeinen ist der Balkenguss (ca. 4 – 5 mm ø) mit entsprechenden Zuführungs- (3 – 4 mm ø) und Verbindungskanälen (ca. 3 mm x ca. 3 mm ø) und ggf. Kühlrippen (1 mm ø) angebracht. 3 Einbetten Gussmuffel mit Keramikvlies auskleiden. Empfohlene Einbettmasse (s. Datentabelle (A)) unter Vakuum anmischen und einbetten (Hinweise des Herstellers genau beachten). 4 Vorwärmen Mit konventionellem Stufen-Aufheizverfahren erste Vorwärmstufe bei 280 °C für 30 – 60 min halten; weiteres Aufheizen gemäß Hinweisen des Einbett­ masse-Herstellers. Nach Erreichen der Endtemperatur (s. Datentabelle (B)) beträgt die Haltezeit je nach Muffelgröße: 20 min (1x), 40 min (3x), 50 min (6x), 60 min (9x). Mit Speed-Aufheizverfahren unbedingt gemäß Hinweisen des Einbettmasse-Herstellers vorgehen. 5 Schmelzen, Gießen Gusstiegel, Gießtemperatur und Nachschmelzzeit je nach verwendetem Verfahren aus der Datentabelle (C, D, E) entnehmen. Es wird empfohlen, für jede Legierung einen separaten Tiegel und reine Gussreste nur mit Zusatz von mindestens ½ Neumaterial zu verwenden. 6 Ausarbeiten, Reinigen Nach dem langsamen Abkühlen auf Handwärme ausbetten und ggf. abstrahlen mit Glasperlen (ca. 50 µm) oder abbeizen (Wilavest Sonic Liquid). Gerüst mit scharfen HM-Fräsen bei geringem Druck ausarbeiten. Oberflächen danach mit reinem Aluminiumoxid (ca. 110 µm) mit einem Druck von 2 bar abstrahlen. Gerüst danach mit Heißdampf gründlich reinigen und ggf. mit Ethylalkohol entfetten. Achtung! Bei weichen Inlaylegierungen wird besonders in den Randbereichen vom Abstrahlen abgeraten! 7 Oxidieren (von Universal- und konventionellen Aufbrennlegierungen) Für silberfreie / -arme goldreduzierte Au-Pd-Legierungen und Palladium­ basis-Legierungen wird empfohlen, die Oxidschicht mit reinem Aluminiumoxid (ca. 110 µm) vorsichtig abzustrahlen! 8 Löten, Laserschweißen Für das Löten vor und / oder nach dem Keramikbrand bzw vor einer Kunststoff­verblendung, Lote gemäß Datentabelle (H) verwenden; Lötspalt 0,05 bis 0,2 mm. Lötobjekt nach dem Löten langsam abkühlen lassen. Für das Laserschweißen vor dem Brand Schweißdraht gemäß Datentabelle (J) verwenden. Achtung: Auf Schweißnahtgeometrie achten! 9 Aushärten (von klassischen Gusslegierungen) Die Legierung härtet beim langsamen Abkühlen nach dem Gießen bzw. nach dem Löten von selbst aus (s). Falls nötig, kann die maximale Aushärtung (v) durch zusätzliches Glühen (Temperatur / Zeit, s. Datentabelle (G)) erreicht werden. 10 Verblenden Zur Keramikverblendung von Aufbrenn- und Universallegierungen eignen sich alle handelsüblichen Keramikmassen mit einem WAK, der um ca. 10-6 K-1 unter dem der Legierung liegt (ggf. langsam abkühlen!), und mit angepasster Brenntemperatur (im allgemeinen min. 100 °C unter der Solidustemperatur der Legierung). Ein Grundmasse-Brand in zwei Schritten wird empfohlen; die weitere Keramik-Verarbeitung nach den Anweisungen des jeweiligen Keramikherstellers vornehmen; auf ausreichende Abstützung achten. Für eine keramische Verblendung von konventionellen Aufbrennlegierungen ist z. B. die Reflex dimension Keramik (WAK 13,8 – 15,1 x 10-6 K-1) ideal geeignet; für eine keramische Verblendung von Universallegierungen können die meisten handelsüblichen niedrigschmelzenden und hochexpandierenden Keramiken verwendet werden (WAK 16,1 – 16,7 x 10-6 K-1)! Vor einer Kunststoffverblendung von klassischen Gusslegierungen müssen ggf. nach Löt- und / oder Aushärtprozessen Oxid- und Flussmittelreste abgebeizt werden (Wilacid). Zusätzliches Ausarbeiten bzw. Reinigen gemäß Pkt. 6 durchführen. Die Verarbeitungsempfehlungen der Komposite- / Kunststoffhersteller müssen unbedingt beachtet werden. 11 Abbeizen, Polieren (Universal- und konv. Aufbrennlegierungen) Restoxide und ggf. Flussmittelreste abbeizen (Wilacid) oder mit Glanzstrahlen entfernen. ENGLISH Hartmetallfräsen ausgearbeiteten Die mit Metallflächen mit keramisch gebundenden Schleifsteinen glätten und anschließend mit Gummipolierern bis zu einem seidenmatten Glanz aufpolieren. Mit geeigneter Polierpaste (Polirol U) bis Hochglanz polieren und anschließend mittels UltraschallReinigungsgerät oder vorsichtigem Dampfstrahlen reinigen. Vorsicht: Metalldämpfe und Metallstäube sind gesundheitsschädlich beim Einatmen; daher immer eine Absaugung und/oder geeignete Schutzmasken benutzen! EN Directions for Use 1 Waxing-up Minimum wall thickness 0.3 mm for single crowns and min. 0.4 mm for bridge abutment crowns. Cut back frameworks anatomically to allow for the planned veneer and ensure stable shaping of frameworks for larger span widths; avoid sharp transitions. Create large-area surfaces for planned soldering. For resin veneers, provide adequate retentions for the veneer surface, especially in the marginal area (follow instructions of the composite / resin manufacturers). 2 Spruing For single crowns and bridges up to max. 3 units, direct spruing (min. 3 mm ø) or pear-shaped sprues are recommended. Generally speaking, the cast bar (approx. 4 – 5 mm ø) is fitted with suitable guide channels (3 – 4 mm ø) and connecting channels (approx. 3 mm x approx. 3 mm ø) and possibly cooling ribs (1 mm ø). 3 Investing Line casting flask with ceramic fleece. Mix the recommended investment material (see data chart (A)) under vacuum and invest (follow manufacturer’s instructions carefully). 4 Preheating With conventional graduated preheating methods, hold first preheating step at 280 °C for 30 – 60 min; further preheating according to the instructions of the investment material manufacturer. Once the final temperature is reached (see data table (B)), the holding time depending on the size of the flask is: 20 min (1x), 40 min (3x), 50 min (6x), 60 min (9x). With speed preheating methods it is essential to follow the instructions the investment material manufacturer precisely. 5 Melting, casting See data table (C, D, E) for casting crucible, casting temperature and postmelting time, depending on the method used. It is advisable to use a separate crucible for each alloy and only to use pure casting residues with the addition of at least ½ new material. 6 Finishing, cleaning After slow cooling until warm to the touch, devest and, if appropriate, blast with glass beads (approx. 50 µm) or dip (Wilavest Sonic Liquid). Finish frame­work with sharp carbide cutters at minimal pressure. Then blast surfaces with pure aluminum oxide (approx. 110 µm) with a pressure of 2 bar. Then steam clean the framework thoroughly and, if necessary, For non-silver / low-silver reduced-gold Au-Pd alloys and palladium-based alloys, it is advisable to blast off the oxide layer carefully with pure aluminum oxide (approx. 110 µm). 8 Soldering, laser welding For soldering before and / or after the ceramic firing or before resin veneering, use solders as stipulated in the data table (H); soldering gap 0.05 to 0.2 mm. Allow soldered object to cool slowly after soldering. For laser welding before firing, use welding wire as stipulated in the data table (J). Caution: pay attention to weld seam geometry. 9 Hardening (of classic casting alloys) The alloy hardens by itself during the slow cooling after casting or after soldering (s). If necessary, maximum hardening (v) can be achieved by additional annealing (temperature / time, see data table (G)). 10 Veneering For ceramic veneering of bonding and universal alloys all the commercially available ceramics with a CTE of approx. 10-6 K-1 below that of the alloy are suitable (cool slowly, if necessary) and with an adapted firing temperature (generally min. 100 °C below the solidus temperature of the alloy). A matrix firing in two stages is recommended; follow the instructions of the particular ceramic manufacturer for further ceramic working; make sure there is adequate support. For the ceramic veneering of conventional ceramic alloys, materials such as Reflex dimension ceramic (CTE 13.8 – 15.1 x 10-6 K-1) are ideal; for the ceramic veneering of universal alloys, most commercially available low-melting and high-expanding ceramics (CTE 16.1 – 16.7 x 10-6 K-1) can be used. Before composite veneering of classic casting alloys, dipping (Wilacid) may have to be carried out to remove oxide and flux residues after soldering and / or hardening processes. Additional finishing or cleaning should be performed as described in point 6. It is essential to follow the handling recommendations of the composite / resin manufacturers. 11 D ipping, polishing (of universal and conventional bonding alloys) Remove residual oxides and any flux residues by dipping (Wilacid) or by blast-polishing. Smooth the metal surfaces finished with carbide cutters using ceramic-bonded abrasive wheels, then polish to a semi-gloss shine with rubber polishers. Polish to a high-glaze finish with suitable polishing paste (Polirol U), then clean using ultrasonic cleaning equipment or by careful steam blasting. Caution: Metal vapours and metal dust are harmful if inhaled; so always use ventilation and/or suitable protective masks! FR Mode d’emploi 1 Maquette en cire L’épaisseur minimale requise est de 0,3 mm pour les couronnes unitaires et de 0,4 mm pour les couronnes des piliers de bridge. Réaliser l’infrastructure de façon anatomique, en lui donnant des dimensions inférieures à celles de la restauration définitive afin de laisser de la place pour le cosmétique de recouvrement. Pour les bridges de grande portée, faire en sorte que l’armature soit suffisamment résistante et ne présente pas de bords vifs. Bien veiller également à ce que les zones à braser soient suffisamment grandes. vrir soient suffisamment rétentives et ce, surtout au niveau des bords (bien lire sur ce point les instructions du fabricant de la résine, du composite). 8 Brasage et soudage laser 2 Pose des tiges de coulée Pour les couronnes unitaires et les bridges de 3 éléments maximum, il est recommandé de réaliser un système d’alimentation directe (ø tiges min. 3 mm) et d’utiliser des poires de coulée. En règle générale la technique convenant le mieux est celle consistant à poser une barre nourricière (ø 4 – 5 mm environ) avec canaux d’alimentation (ø 3 – 4 mm) et de liaison (ø 3 mm x 3 mm environ) correspondants et, éventuellement, des refroidisseurs (1 mm ø) 3 Mise en revêtement Placer à l’intérieur du cylindre de coulée une garniture céramique puis préparer sous vide le revêtement recommandé (voir tableau (A)) et procéder ensuite à la mise en revêtement en suivant bien les indications du fabricant. 4 Préchauffage Si vous utilisez la technique de chauffe de type classique (par paliers) : prévoir un 1er palier à 280 °C et le maintenir pendant 30 à 60 minutes. Ensuite, poursuivre la montée en température en suivant bien les instructions qui vous sont données dans le mode d’emploi du revêtement. Quand la température finale est atteinte (voir tableau (B)), la maintenir 20 minutes pour un cylindre de taille 1 x, 40 minutes pour un de taille 3 x, 50 minutes pour un de taille 6 x et 60 minutes pour un de taille 9 x. Si vous utilisez la technique de chauffe rapide : bien suivre là aussi les instructions qui figurent dans le mode d’emploi du revêtement. 5 Fonte et coulée Concernant les données relatives au creuset, à la température de coulée et au temps de postfusion correspondant au procédé utilisé : veuillez consulter le tableau (C, D, E). Il est vivement recommandé de ne pas utiliser un même creuset pour différents types d’alliages. Caution: Blasting is inadvisable for soft inlay alloys, especially in the marginal areas. 6 Grattage et nettoyage Oxidize without a vacuum; set temperature and time according to data table (F). If oxide layer is patchy: re-grind (see point 6) and repeat the subsequent working steps. Bei Zn-haltigen Legierungen ist ein zusätzliches Abbeizen der Oxidschicht mit Wilacid für den Metall- / Keramik-Verbund von Vorteil. For alloys containing zinc, additional dipping of the oxide layer in Wilacid is advantageous for the metal / ceramic bond. Concernant les alliages contenant du zinc : il est recommandé – pour une liaison métal / céramique optimale – de procéder à un décapage de la couche d’oxydation avec du Wilacid. Concernant les cosmétiques résine: bien veiller à ce que les parties à recou- Pour ce qui est des restes d’alliage, ils pourront être réutilisés mais à condition que la nouvelle charge contienne au moins 50 % d’alliage neuf. Oxidieren ohne Vakuum; Temperatur und Zeit entsprechend Datentabelle (F) einstellen. Bei fleckiger Oxidschicht: nochmaliges Beschleifen (s. Pkt. 6) und nachfolgende Arbeitsgänge wiederholen. Cuisson sans utiliser le vide. Régler la température et le temps de cuisson comme indiqué dans le tableau (F). Si la couche d’oxydation présente des tâches : procéder à un nouveau grattage comme indiqué au paragraphe 6 et répéter les étapes suivantes. Pour les alliages Or-Pd à teneur en or réduite et ne contenant pas d’argent ou alors très peu, de même que pour les alliages à base de palladium, il est recommandé de sabler la couche d’oxydation à l’alumine pure (110 µm environ) en procédant délicatement ! degrease with ethyl alcohol. 7 O xidizing (of all-purpose and conventional metal-to-ceramic alloys) 7 Cuisson d’oxydation (alliages céramisables universels ou de type classique) Quand la phase de lent refroidissement est terminée (température : tiède), procéder au démoulage de la pièce prothétique. Ensuite, soit la sabler aux billes de verre (50 µm environ), soit la décaper avec du Wilavest Sonic Liquid. Après, gratter la pièce avec des fraises en carbure de tungstène bien tranchantes et ce, en appuyant à peine avec la fraise. Ceci fait, sabler la pièce à l’alumine pur (110 µm environ), en réglant la pression de sablage sur 2 bars. Ensuite, bien nettoyer la pièce à la vapeur et, si nécessaire, la dégraisser à l’éthanol. Très important : concernant les alliages à inlays tendres, le sablage est déconseillé, surtout au niveau des bords de la pièce. Pour le brasage avant et / ou après la cuisson céramique, ou avant de monter un cosmétique de type résine, veuillez utiliser la brasure et le fondant adéquats, c‘est-à-dire ceux indiqués dans le tableau (H). Largeur du joint de brasage : 0,05 à 0,2 mm. Une fois le brasage terminé, bien laisser la pièce prothétique se refroidir. Pour le soudage laser avant cuisson, utiliser le fil métallique d’apport adéquat (voir tableau (J)). Très important : bien tenir compte de la géométrie du fil métallique d’apport. 9 Durcissement L’alliage durcit de lui-même. Pour cela, le laisser lentement se refroidir après la coulée / le brasage (s). Si une dureté maximale (v) de l’alliage est requise, procédez à un recuit en réglant la température et le temps de cuisson comme indiqué dans le tableau (G). 10 Recouvrement Pour le recouvrement céramique des alliages céramisables vous pouvez utiliser n’importe quel cosmétique céramique du commerce présentant un CDT qui soit environ 10-6 K-1 en dessous de celui de l’alliage (prévoir, s’il y a lieu, une longue phase de refroidissement), et une température de cuisson adaptée (en général: au moins 100 °C inférieure à la température de solidus de l’alliage). Il est conseillé de monter l’opaquer en deux étapes. Ensuite, préparer et monter la céramique comme indiqué dans le mode d’emploi de celle-ci et en faisant en sorte qu’elle soit bien soutenue. Pour le recouvrement céramique des alliages céramisables de type classique, l’Reflex dimension (CDT: 13,8 – 15,1 x 10-6 K-1) est une céramique qui convient parfaitement. Pour le recouvrement des alliages céramisables universels, Pour un recouvrement céramique des alliages universels, il est possible d‘utiliser les céramiques usuelles basse fusion et à forte expansion (CDT 16,1 – 16,7 x 10-6 K-1) ! Avant de procéder à un recouvrement résine d’un alliage de coulée de type classique, vous devez, après le brasage et/ou le durcissement, éliminer les restes d’oxydes et de fondant par décapage (Wilacid). Ensuite, procéder au grattage et au nettoyage de la pièce comme indiqué au paragraphe 6. Là aussi, il est impératif de bien suivre les instructions qui vous sont données dans le mode d’emploi du composite, de la résine de recouvrement choisie. 11 Décapage et polissage (des alliages céramisables universels ou de type classique) Eliminer les restes d’oxydes par décapage (Wilacid) ou par sablage. Après avoir gratté les parties métalliques avec des fraises au carbure de tungstène, les lisser avec des meulettes à liant céramique puis les passer aux polissoirs caoutchouc jusqu’à obtention d’un brillant satiné. Ensuite, avec une pâte à polir adéquate (Polirol U), polir la pièce prothétique jusqu’à obtention d’un brillant maximal puis la nettoyer aux ultrasons (ou, en procédant délicatement, au jet de vapeur). Attention ! Les vapeurs et poussières de métaux sont toxiques en cas d’inhalation ; toujours utiliser un dispositif d‘aspiration et / ou un masque de protection adapté ! Composition in % Au Pt Pd Rh Ir 56,0 Ru Ag Cu 0,1 32,0 Ga Ge 2,0 In Sn 1,0 9,0 Zn Deutsch Dichte Schmelzintervall Einbettmasse (A) Vorwärmtemperatur (B) Gießtemperatur (C) Gusstiegel (D) Nachschmelzzeit (E) W iderstandsheizung H F-Induktion P ropan/Sauerstoff-Flamme Vickershärte WAK (25 – 500 °C) Oxidieren ohne Vakuum (F) Vergüten / Weichglühen (G) Typ / Farbe Zugfestigkeit 0,2 %-Dehngrenze Bruchdehnung E-Modul Lote (H) (Arbeitstemperatur °C) Laserschweißdraht (J) g / cm3 °C 10,6 1 080 – 1 200 °C °C 900 1 350 Keramik s s s HV 5/30 10-6 K-1 °C / min °C / min 60 – 120 5 – 15 5 – 15 n 270 s 250 v 280 14,8 930 / 5 600 / 15/ – 4 / weiß n 870 v 880 n 560 v 600 n9 v6 126 000 Porta IP Lot V-2 (1040) Porta OP Lot W-2 (770) Porta P6 phosphatgebunden, kohlenstofffrei MPa MPa % MPa vor Brand nach Brand n = nach dem Brand, s = selbstaushärtend bei langsamer Abkühlung, v = vergütet, w = weichgeglüht Indikationen: Kronen, kleine Brücken, Brücken, Fräs-, Konus-, Teleskoptechnik, Einstückguss / Modellguss English Density Melting range Investment material (A) Preheating temperature (B) Casting temperature (C) Crucible (D) Cooling time (E) R esistance heating HF induction heating Propane / oxygen flame Vickers hardness CTE (25 – 500 °C) Oxidizing in air (F) Hardening / Softening (G) Type / color Tensile strength 0.2 % proof stress Elongation E-modulus Solders (H) (Working temperature °C) Laser-welding wire (J) g / cm3 °C 10.6 1 080 – 1 200 °C °C 900 1 350 ceramic s s s HV 5/30 10-6 K-1 °C / min °C / min 60 – 120 5 – 15 5 – 15 n 270 s 250 v 280 14.8 930 / 5 600 / 15/ – 4 / white n 870 v 880 n 560 v 600 n9 v6 126 000 Porta IP Lot V-2 (1040) Porta OP Lot W-2 (770) Porta P6 phosphate bonded, carbon-free MPa MPa % MPa before firing after firing n = after firing, s = as cast, v = hardened, w = softened Indications: Crowns, short-span bridges, long-span bridges, telescopic and milling work, single-piece castings / removable partials