Ejercicio 7.3 Kern (Pag 186) 43800 lb/h de una corriente de

Anuncio

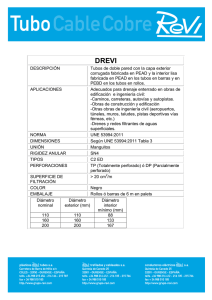

Ejercicio 7.3 Kern (Pag 186) 43800 lb/h de una corriente de kerosene de 42 API salen del fondo de una columna de destilación a 390 F y deben enfriarse hasta 200 F mediante el uso de una corriente de 149000 lb/h de un crudo de 34 API que viene de un tanque de almacenamiento a 100 F y se calienta hasta 170 F. Para ello se dispone de un intercambiador con una coraza de 21 ¼ pulg de diámetro interno que tiene 158 tubos de 1 pulg 13 BWG y 16 pies de largo, los cuales se encuentran dispuestos en un arreglo cuadrado con un pitch de 1 ¼ . El intercambiador dispone de 4 pasos por los tubos y los deflectores están espaciados 5 pulgadas. ¿Cumplirá el intercambiador con los requerimientos establecidos cuando esta nuevo? El fluido caliente va por el lado de la carcasa Solución Datos de los fluidos Fluido Caliente: Kerosen, lado carcasa ̇ = 43800 𝑙𝑏/ℎ 𝑇ℎ𝑖 = 390℉ 𝑇ℎ0 = 200℉ 𝑚ℎ Propiedades leídas de tablas a las temperaturas promedio 𝐵𝑇𝑈 𝐵𝑇𝑈 𝐶𝑝ℎ = 0,605 𝐾ℎ = 0,0765 𝜇ℎ = 0,40 𝑐𝑃 𝑃𝑟ℎ = 7,48 𝑙𝑏℉ ℎ 𝑝𝑖𝑒 ℉ Balance de energía 𝑙𝑏 𝐵𝑇𝑈 𝐵𝑇𝑈 ̇ 𝑥𝐶𝑝ℎ𝑥(𝑇ℎ𝑖 − 𝑇ℎ𝑜 ) = 43800 𝑥0,605 𝑄ℎ = 𝑚ℎ 𝑥(390 − 200) = 5,03𝑥106 ℎ 𝑙𝑏℉ ℎ Fluido Frio: Crudo de 34 API, lado tubos 𝑇𝑐𝑖 = 100℉ 𝑇𝑐0 = 170℉ 𝑚𝑐 ̇ = 149000 𝑙𝑏/ℎ Propiedades leídas de tablas a las temperaturas promedio 𝐵𝑇𝑈 𝐵𝑇𝑈 𝐶𝑝𝑐 = 0,49 𝐾𝑐 = 0,077 𝜇𝑐 = 3,6 𝑐𝑃 𝑃𝑟𝑐 = 55,4 𝑙𝑏℉ ℎ 𝑝𝑖𝑒 ℉ 𝑙𝑏 𝐵𝑇𝑈 𝐵𝑇𝑈 𝑄𝑐 = 𝑚𝑐 ̇ 𝑥𝐶𝑝𝑐𝑥(𝑇𝑐𝑜 − 𝑇𝑐𝑖 ) = 149000 𝑥0,49 𝑥(170 − 100) = 5,11𝑥106 ℎ 𝑙𝑏℉ ℎ Ambos calores son razonablemente parecidos! Representando la disposición de los flujos Determinando la diferencia de temperatura media logarítmica ∆𝑇1 − ∆𝑇2 ∆𝑇𝑚𝑙 = = 152,2 ℉ ∆𝑇 𝑙𝑛 (∆𝑇1 ) 2 Determinación del factor F Para determinar la diferencia de temperatura efectiva, debemos determinar el factor de corrección F. Para ello necesitamos determinar en primer lugar los parámetros R y S de la figura 1 del apéndice. 𝑅= 𝑇1 − 𝑇2 390 − 200 = = 2,71 𝑡2 − 𝑡1 170 − 100 Se lee de la figura 1, F=0,92 𝑆= 𝑡2 − 𝑡1 170 − 100 = = 0,24 𝑇1 − 𝑡1 390 − 100 Estimaciones del fluido lado carcasa (fluido caliente, kerosen) Área de flujo A f BD s PT De PT B= 5 pulg= 0,42 pies Ds= 21,25 pulg= 1,77 pies Pt= 1,25 pulg= 0,104 pies De= 1 pulg= 0,0833 pies espaciado entre deflectores Diámetro interno de la carcasa Pitch Diámetro externo de los tubos Sustituyendo en la ecuación anterior obtenemos Af= 0,148 pies2. Determinando la velocidad promedio del fluido o el flujo másico por unidad de área . m V A F ̇ = 43800 𝑙𝑏/ℎ 𝑚ℎ Flujo masico del fluido caliente Flujo másico por unidad de área (también se puede determinar la velocidad promedio como en la clase pasada para lo cual deberíamos conocer la densidad, ecuación anterior) ̇ 𝑚ℎ 𝑙𝑏 𝐺ℎ = = 2,96𝑥105 𝐴𝑓 ℎ𝑥𝑝𝑖𝑒 2 Determinando el diámetro equivalente Buscamos la ecuación para arreglo cuadrado PT2 D 2e A 4 4 D e Sustituyendo los valores de Pt (pitch) y De (diámetro externo de los tubos) Deq= 0,99 pulgadas= 0,0825 pies. D eq 4 f PM Determinación del número de Reynolds del lado de la carcasa (ecuación basada en el flujo másico por unidad de área) 𝑅𝑒 = De tablas se lee que la viscosidad del fluido es 𝜇 = 0,40 𝑐𝑃𝑥 𝐷𝑒𝑞𝑥𝐺 𝜇 𝑙𝑏 𝑙𝑏 𝑝𝑖𝑒𝑥𝑠 = 0,968 1 𝑐𝑃 𝑝𝑖𝑒𝑥𝑠 2,42 Sustituyendo en la expresión para el Reynolds, obtenemos Re=2,5x104. De la figura 6 se lee jh=93 De las propiedades Pr= 7,48 Por lo que ℎ𝑜 = 𝑗ℎ 𝑃𝑟1/3 ( 𝜇 0,14 𝑘 𝐵𝑇𝑈 ) = 166 𝜇𝑤 𝐷𝑒𝑞 ℎ𝑥𝑝𝑖𝑒𝑥℉ Estimaciones del fluido lado tubo, frio, crudo de 34 API Área de flujo del lado de los tubos De la tabla de especificaciones para diámetros internos, con un diámetro nominal de 1 pulg y BWG13, se lee un diámetro interno para los tubos de Di=d1= 0,810 pulg= 0,0675 pies. El área de flujo será (Nt número de tubos, Np número de pasos por los tubos) 𝜋 𝑁𝑡 𝐴𝑓 = 𝑑12 = 0,141 𝑝𝑖𝑒𝑠 2 4 𝑁𝑝 La velocidad de flujo másico por unidad de área 𝑚𝑐 ̇ 149000 𝑙𝑏/ℎ 𝑙𝑏 𝐺𝑐 = = = 1,06𝑥106 2 𝐴𝑓 0,141 𝑝𝑖𝑒𝑠 ℎ𝑥𝑝𝑖𝑒 2 Determinación del número de Reynolds 6 𝑑1 𝑥𝐺𝑐 0,0675𝑥1,06𝑥10 𝑅𝑒 = = = 8212 𝜇 3,6𝑥2,42 Determinación del L/d1= 16/0,0675=237 (Con este valor se selecciona en cual de las líneas cortar para lee jh de la figura) De la figura 13, se lee Jh=30 Por lo que 𝜇 0,14 𝑘 𝐵𝑇𝑈 ℎ𝑖 = 𝑗ℎ 𝑃𝑟1/3 ( ) = 130 𝜇𝑤 𝑑1 ℎ𝑥𝑝𝑖𝑒𝑥℉ 𝜇 0,14 Tanto para flujo interno como externo se supuso (𝜇𝑤) ≅1 El coeficiente global de transferencia limpio será: U 1 d 2 / d1 d o ln d o / d i 1 hi 2k ho 𝑈 = 64 𝐵𝑇𝑈 ℎ 𝑝𝑖𝑒 2 ℉ Determinando el área de transferencia de calor 𝐴 = 𝜋𝑑2 𝐿𝑁𝑡 = 𝜋𝑥0,0833𝑥16𝑥158 = 661 𝑝𝑖𝑒𝑠 2 Determinando el calor que puede entregar el intercambiador 𝐵𝑇𝑈 𝐵𝑇𝑈 𝑥661 𝑝𝑖𝑒𝑠 2 𝑥152,2 ℉𝑥0,92 = 5,92𝑥106 2 ℎ 𝑝𝑖𝑒 ℉ ℎ 6 𝐵𝑇𝑈 Vs 5,11𝑥10 ℎ , Es decir que el intercambiador si puede cumplir con los requerimientos establecidos 𝑄 = 𝑈𝐴∆𝑇𝑚𝑙 𝐹 = 64