M O BK 1002

Anuncio

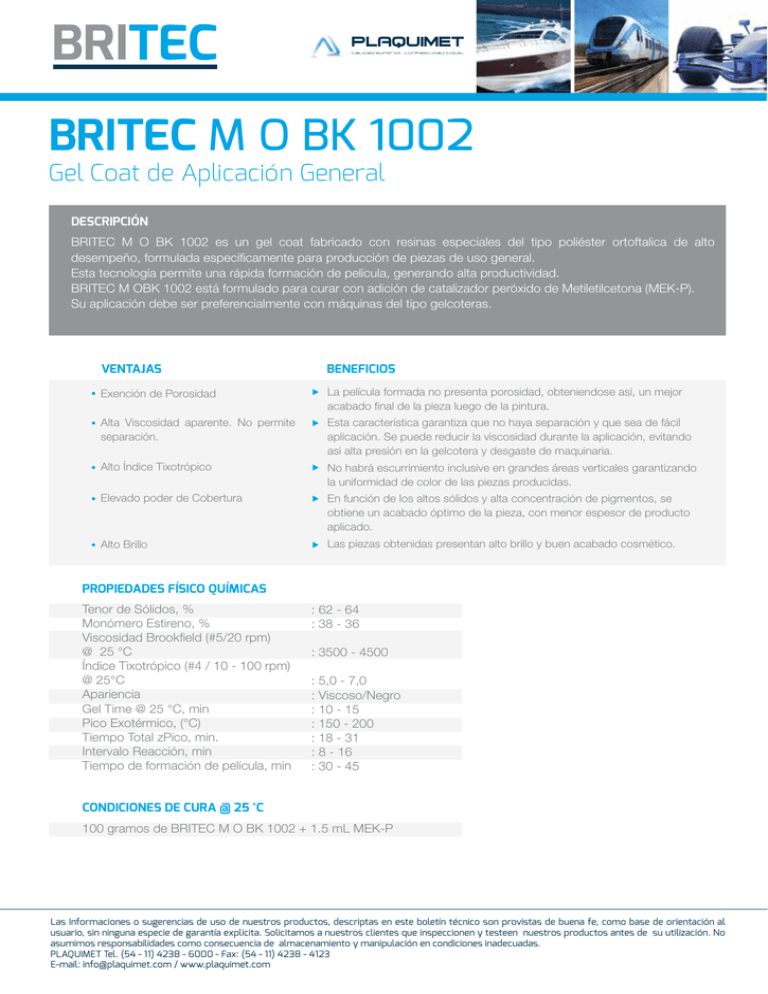

BRITEC M O BK 1002 Gel Coat de Aplicación General DESCRIPCIÓN BRITEC M O BK 1002 es un gel coat fabricado con resinas especiales del tipo poliéster ortoftalica de alto desempeño, formulada específicamente para producción de piezas de uso general. Esta tecnología permite una rápida formación de película, generando alta productividad. BRITEC M OBK 1002 está formulado para curar con adición de catalizador peróxido de Metiletilcetona (MEK-P). Su aplicación debe ser preferencialmente con máquinas del tipo gelcoteras. VENTAJAS BENEFICIOS Exención de Porosidad La película formada no presenta porosidad, obteniendose así, un mejor acabado final de la pieza luego de la pintura. Alta Viscosidad aparente. No permite separación. Esta característica garantiza que no haya separación y que sea de fácil aplicación. Se puede reducir la viscosidad durante la aplicación, evitando asi alta presión en la gelcotera y desgaste de maquinaria. Alto Índice Tixotrópico No habrá escurrimiento inclusive en grandes áreas verticales garantizando la uniformidad de color de las piezas producidas. Elevado poder de Cobertura En función de los altos sólidos y alta concentración de pigmentos, se obtiene un acabado óptimo de la pieza, con menor espesor de producto aplicado. Alto Brillo Las piezas obtenidas presentan alto brillo y buen acabado cosmético. PROPIEDADES FÍSICO QUÍMICAS Tenor de Sólidos, % Monómero Estireno, % Viscosidad Brookfield (#5/20 rpm) @ 25 °C Índice Tixotrópico (#4 / 10 - 100 rpm) @ 25°C Apariencia Gel Time @ 25 °C, min Pico Exotérmico, (°C) Tiempo Total zPico, min. Intervalo Reacción, min Tiempo de formación de película, min : 62 - 64 : 38 - 36 : 3500 - 4500 : 5,0 - 7,0 : Viscoso/Negro : 10 - 15 : 150 - 200 : 18 - 31 : 8 - 16 : 30 - 45 CONDICIONES DE CURA @ 25 °C 100 gramos de BRITEC M O BK 1002 + 1.5 mL MEK-P Las Informaciones o sugerencias de uso de nuestros productos, descriptas en este boletín técnico son provistas de buena fe, como base de orientación al usuario, sin ninguna especie de garantía explicita. Solicitamos a nuestros clientes que inspeccionen y testeen nuestros productos antes de su utilización. No asumimos responsabilidades como consecuencia de almacenamiento y manipulación en condiciones inadecuadas. PLAQUIMET Tel. (54 - 11) 4238 - 6000 - Fax: (54 - 11) 4238 - 4123 E-mail: info@plaquimet.com / www.plaquimet.com BRITEC M O BK 1002 Gel Coat de Aplicación General APLICACIÓN BRITEC M O BK 1002 fue formulado para aplicación en gelcoteras convencionales preferentemente “airless”, no siendo recomendado la aplicación con Pincel o Rodillo de pintura. Si fuera necesario la aplicación con pincel o rodillo, consultar en Plaquimet donde se indicará el producto adecuado. Se recomienda para gelcoteras de atomización convencional el ajuste de desagüe no superior a 1,13 kg/minuto y para gelcoteras tipo “airless” el ajuste de desagüe no superior a 1,80 kg/minuto. Evite exceso de atomización, inicie la aplicación sobre la superfície del molde en uno de los extremos, finalizando en el extremo opuesto. Mantenga la distancia recomendada entre el pico de la pistola y la superficie del molde y elija picos adecuados para pistola, asi evitará la formación de niebla seca sobre el molde. El buen desempeño de BRITEC® M O BK 1002 está en relación con el espesor de aplicación, siendo recomendado como mínimo una película húmeda de 0,46+/- 0,05 mm (20 +/- 2 mils). Espesores superiores a 0,6 mm (24 mils) pueden causar el desmolde prematuro, formación de burbujas de aire, escurrimientos, porosidad y/o grietas. Por otro lado, películas con espesor menor que 0,3 mm (16 mils) no curan adecuadamente, provocan opacidad, marcado de diseño de las fibras en las piezas y ataque de la resina de laminación causando formación de piel tipo lagarto (yacaré). Para obtener buenos resultados en la aplicación, la mezcla con el peróxido debe ser perfecta. El calibrado de los equipos es importante para evitar una atomización inadecuada, exceso de presión que genera turbulencia, desalineado del pico, mala canalización de peróxido al abanico de gel (equipos de mezcla externa), contaminación o fallas de aplicación. Los equipamientos y procedimientos de aplicación deben ser permanentemente monitoreados siguiendo las recomendaciones de los fabricantes de los equipos. El mantenimiento adecuado de los moldes es también un importante ítem relacionado al acabado del producto moldeado. Un desmolde prematuro puede causar pérdida de brillo, aparición de marcas de fibra de vidrio y provocar manchas debido al calcinamiento de los pigmentos. CURADO CUIDADOS: Antes de usar BRITEC® M O BK 1002 agitar moderadamente, una vez al día, por 10 minutos. No debe ser agitado en demasia. La agitación excesiva provoca caída de la viscosidad, pudiendo causar escurrimiento, además de pérdida de monomero de estireno por evaporación, que puede provocar porosidades. Este producto no debe ser diluido con estireno u otros monomeros, ni mezclado con resinas o solventes debido a la pérdida de calidad e incompatibilidad entre los mismos. No se recomienda el uso de aire comprimido inyectado directamente en BRITEC M O BK 1002 para mezclar, pues además de no ser efectivo puede contaminar el Gel Coat. No adicione a este producto ningún otro material salvo el catalizador MEKP. CONDICIONES DE ALMACENAMIENTO: BRITEC® M O BK 1002 debe ser almacenado a 25ºC, mantenido en su embalaje original y lacrado, sin luz solar directa. El almacenamiento del producto en condiciones diferentes causará alteraciones de las propiedades del mismo, inclusive, de su vida útil, que es de 5 meses. La vida útil es reducida por la mitad en cada incremento de 10°C por encima de 25°C. Se recomienda que el tiempo de gel sea controlado por el operador antes de la aplicación debido a la influencia de la temperatura ambiente, humedad, tipo y cantidad de peróxido utilizado. El porcentual de Peróxido, iniciador de la reacción no debe exceder 3,0% y no debe ser inferior a 1,2% para la cura adecuada. La temperatura de trabajo es de 15 a 35ºC. Condiciones diferentes perjudican la calidad del producto. Normalmente el tiempo transcurrido desde la aplicación al inicio de la laminación es de 45 a 80 minutos. Este período está directamente relacionado a la temperatura ambiente, producto, molde, humedad y corrientes de aire y principalmente al porcentual de peróxido iniciador. Consulte en Plaquimet para el abastecimiento de productos con otras características. Las Informaciones o sugerencias de uso de nuestros productos, descriptas en este boletín técnico son provistas de buena fe, como base de orientación al usuario, sin ninguna especie de garantía explicita. Solicitamos a nuestros clientes que inspeccionen y testeen nuestros productos antes de su utilización. No asumimos responsabilidades como consecuencia de almacenamiento y manipulación en condiciones inadecuadas. PLAQUIMET Tel. (54 - 11) 4238 - 6000 - Fax: (54 - 11) 4238 - 4123 E-mail: info@plaquimet.com / www.plaquimet.com