Mejores prácticas de mecanizado de piezas para energía eólica

Anuncio

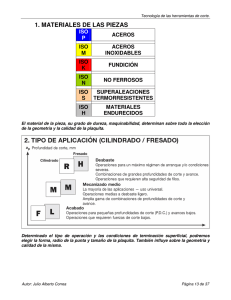

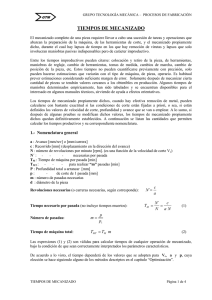

s a t n e i m a r r e h n e s e c n a v a A n u a r a p s o d o t é m e y t n e i c fi e n ó i c a c i r fab rgía eólica s para ene a z ie p e d o mecanizad cticas de rá p s re jo Me ENERGÍA EÓLICA – EDITORIAL Introducción La fabricación de piezas para el sector de energía eólica es un área de oportunidad para muchos suministradores de piezas mecanizadas. El sector está creciendo, presenta un futuro brillante y muchas de las piezas requieren un mecanizado exigente. Pero, igual que sucede en otras áreas de negocio potencial, la competi­ tividad también se convierte en un factor de crecimiento. La incorporación de las mejores prácticas junto con la mejora continua en la producción marca una de las diferencias de competitividad más importantes. Hay tres problemas de fabricación determinantes: calidad, plazo de entrega y coste de producción. Muchas de las Contenido piezas utilizadas en energía eólica re­quieren un mecanizado exigente y por ello dependen de los métodos y medios que se apliquen en dicho mecanizado. Por ejemplo, ¿qué grado de actualización tienen las operaciones de fresado y las fresas que se utilizan? ¿Cuánto tiempo permanecen los husillos en el torno? ¿Qué eficiencia tiene el taladrado para cantidades grandes de agujeros? ¿Qué grado de actualización tiene el mecanizado de ruedas dentadas? ¿La estabilidad del portaherramientas es suficiente para poder utilizar datos de corte competitivos en el desbaste y para mantener los niveles de calidad en el acabado? Estas y otras cuestiones se pueden revisar con facilidad en el taller de mecanizado y se pueden transformar con rapidez gracias a mejoras directas de la fabricación. Este folleto tiene como objetivo señalar algunos desarrollos que ofrecen mejores prácticas para el mecanizado de muchas de las piezas habituales en energía eólica. Per Forssell Director de segmento comercial Generación de energía 4 8 19 La tecnología de referencia en el taladrado. Editorial...................................................................................................................................................2 Cómo se han desarrollado las herramientas para ofrecer ventajas..........................................3 El fresado de engranajes avanza......................................................................................................4 Mecanizado de ranuras inmejorable................................................................................................8 Superficies económicas con torneado de piezas duras...............................................................9 Mejoras continuas, ventajas para tornear.................................................................................... 12 Mandrinado de agujeros grandes con más eficiencia................................................................17 Métodos de fresado más competitivos......................................................................................... 19 Opciones tecnológicas para taladrar agujeros profundos........................................................ 26 Mejoras paso a paso en el taladrado............................................................................................ 28 Lo mejor en portaherramientas..................................................................................................... 30 2 28 ENERGÍA EÓLICA – DESARROLLO DE HERRAMIENTAS Cómo se han desarrollado las herramientas para ofrecer ventajas Y cómo afecta a la fabricación de piezas para energía eólica Las piezas de los equipos de producción de energía eólica varían mucho en cuanto a tamaño, diseño, material y necesidades de mecanizado. Esto significa que pueden beneficiarse mucho de los desarrollos frecuentes que experimentan las herramientas de corte y los métodos de mecanizado. La misma situación durante demasiados años, sin aprovechar las ventajas de los nuevos conceptos disponibles que permiten obtener mejoras continuas, deriva hacia una caída apreciable en la competitividad. Algunos ejemplos. El material de la herramienta es “el frente” de todas las herramientas de corte; afecta no sólo a la duración y fiabilidad del proceso sino también a la productividad. Los datos de corte y la duración de la herramienta que se pueden materializar con un filo, en función de la resistencia al desgaste y la resistencia, son los que determinan los tiempos de ciclo, las paradas de la máquina, la versatilidad y, en resumen, la capacidad de producción y entregas del taller de mecanizado. Los nuevos recubrimientos de CVD con menos tensiones inherentes y el tratamiento posterior al recubrimiento de las plaquitas han permitido crear plaquitas más gruesas y más resistentes al desgaste. Esto ha beneficiado sobre todo a las operaciones que presentan mayor riesgo de rotura por calor y cargas químicas. Las capas de recubrimiento pueden ser más gruesas sin sacrificar la tenacidad de la plaquita. El resultado es que las plaquitas pueden mecanizar con velocidades de corte más altas y pueden durar más, con mejor previsibilidad. Esto ha incrementado la productividad actual del torneado y del fresado en desbaste. área en la que han tenido lugar varios desarrollos que afectan al acoplamiento entre plaquita y porta, y entre herrami­ enta y husillo. Un módulo intermedio en el propio portaplaquitas, que implica cabezas de corte intercambiables de pequeño tamaño, ha revolucionado la disponibilidad de herramientas especí­ ficas y optimizadas para una gran variedad de operaciones de torneado, especialmente las interiores. Esta modu­ laridad se ha hecho posible mediante el desarrollo de un nuevo acoplamiento dentado (SL) entre la cabeza y el adap­ tador de herramienta. El desarrollo del sistema SL ha añadido racionalidad demostrada al mecanizado en máquinas de torneado vertical, tornos y máquinas multitarea, donde el acoplamiento significa acceso para realizar casi cualquier operación sin comprometer el rendimiento. n El portaherramientas es el enlace entre el filo y la máquina, y es un factor clave para conseguir resultados y rendimiento elevado. Es un PVD CVD Hoy en día, casi la totalidad de plaquitas intercambiables tienen recubrimiento, esto significa que los desarrollos en esta área tienen una gran influencia sobre el rendimiento. Se ha producido un desar­ rollo considerable de los dos procesos de recubrimiento principales y de los materiales para que las calidades se complementen entre ellas como nunca. Se han introducido nuevas calidades de PVD en las que el proceso de recubri­ miento reduce realmente los esfuerzos por tensión en el material contrarrestán­ dolos con esfuerzos por compresión. Esto se consigue mediante un proceso de tratamiento de alto impacto que hace que los filos más agudos sean también más resistentes y seguros. Esta caracte­ rística ha aportado, por ejemplo, grandes ventajas a las operaciones de fresado integral donde la entrada y salida del corte suele suponer un desafío. 3 ENERGÍA EÓLICA – EL FRESADO DE ENGRANAJES AVANZA El fresado de engranajes avanza El 90% de la fabricación de ruedas dentadas implica tareas de mecanización dominadas hoy en día por el fresado con fresas madre o fresas de disco. El potencial de incremento de productividad que se puede conseguir con nuevas herramientas es considerable en la mayoría de los casos de producción de engranajes. Las herramientas de acero rápido han dominado en el pasado, seguidas después por la primera generación de fresas para engranajes con plaquitas intercambiables de metal duro. Hoy, la nueva generación de herramientas para fresar engranajes está empujando el rendimiento hacia niveles de productividad más altos. El fresado de engranajes se caracteriza por una cantidad consi­ derable de acción de corte intermitente y, junto con las variaciones térmicas en el filo, son las interrupciones mecá­ nicas las que plantean más exigencias sobre la tenacidad y la resistencia de la plaquita. Generalmente, son la forma y la geometría de la plaquita junto con las condiciones de entrada y salida las que determinan la tenacidad necesaria en el material de una herramienta para fresar. En el fresado de engranajes la exigencia de tenacidad del filo también se ve afectada por la relativamente pequeña pro­fundidad de corte radial en combina­ ción con el gran diámetro de la herra­ mienta. La amplia utilización de refrige­ rante reafirma la exigencia de tenacidad, 4 con riesgo de sacrificar la resistencia al desgaste que resulta en limitaciones de los datos de corte. Nuevas calidades de plaquita Una nueva generación de calidades para fresar en acero, muy adaptadas a las condiciones del fresado de engranajes, ofrece mejor equilibrio entre tenacidad y resistencia al desgaste. Los nuevos procesos de recubrimiento CVD y PVD, y las nuevas tecnologías de materiales, permiten a estas calidades ofrecer tiempos de producción sustancialmente mejores, calidad homogénea y seguri­dad de mecanizado. Hay dos calidades distintas que pueden satisfacer exigen­ cias de aplicación variables. filo L a precisión d elpara resulta vital ar pod er aprovech más los d esarrollos nología recientes en tecterca md e plaquitas inresar biables para f engranajes. ENERGÍA EÓLICA – EL FRESADO DE ENGRANAJES AVANZA siva Con esta exclue alta fresa ma d re d se prod uctivid a d najes con siguen engra ogénea . d e calid a d hom GC4240 es una calidad tenaz para fresar en acero, con recubrimiento CVD para aplicaciones donde se necesite una tenacidad del filo capaz de asumir exigencias más severas en cuanto a materiales y condiciones de mecanizado. Generalmente esta calidad solucionará la mayor parte de operaciones en las que sea necesaria una combinación de alta tenacidad de la plaquita y resistencia al calor y a la deformación plástica. Propor­ ciona una solución fiable especialmente en fresas de diámetro medio y grande donde otras calidades de plaquita no ofrecen la resistencia necesaria para la duración de la operación. GC1030 es una calidad con recubri­ miento PVD para fresar en acero en aplicaciones donde se necesite un filo más positivo, agudo y tenaz. General­ mente, esta calidad resulta ideal cuando la profundidad de corte radial es más pequeña, el riesgo de vibración es aparente, la evacuación de la viruta problemática, y la entrada y salida de la fresa más exigente. Esta calidad también funciona mejor que la GC4240 cuando se aplica refrigerante para fresar engranajes. Precisión del filo La geometría y la preparación del filo son factores importantes para conseguir la mejor solución en el fresado de engranajes, y los niveles de calidad de fabricación de las plaquitas suponen un factor crítico. Establecer la microge­ ometría correcta en la forma de las facetas, chaflanes y redondeado del filo afecta decisivamente a las caracterís­ ticas de resistencia del filo y también a la duración de la herramienta. En la práctica, esto tiene una influencia directa sobre los datos de corte (productividad), la seguridad de la producción y la previsi­ bilidad de una calidad uniforme. Las fresas para engranajes tienen un gran número de plaquitas relativamente grandes y la posición de cada filo afecta a los demás en cuanto a la distribución de la carga durante el mecanizado. Si las cargas varían demasiado, tienen un efecto negativo sobre el rendimiento del mecanizado y sobre la capacidad de conseguir calidad. Las nuevas técnicas de fabricación que producen plaquitas con nuevas geometrías y mayor precisión, tienen un papel clave a la hora de conseguir soluciones de alto rendimiento. Las plaquitas y fresas para engranajes de Sandvik Coromant están hechas según nuevos estándares de exactitud para garantizar resultados y rendimiento óptimos. >> 5 ENERGÍA EÓLICA – EL FRESADO DE ENGRANAJES AVANZA Nuevas fresas para engranajes La gama enfocada de herramientas para fresar engranajes está hoy formada por fresas con plaquitas intercambiables estándar y diseñadas para poder adaptarse a distintos tipos de engranaje, perfil, material y maquinaria. Las fresas madre son muy eficaces, están dirigidas a una combinación de desbaste, semiacabado y acabado de engranajes exteriores. Suponen un coste algo mayor, pero ofrecen una solución muy productiva para aplicaciones concretas. Las fresas de disco ofrecen soluciones versátiles para engranajes interiores y exteriores. Permiten realizar operaciones de desbaste, semiacabado o acabado. Fresa madre de perfil completo Fresa madre convencional Fresa de disco para desbaste Fresa de disco para acabado Una solución de fresa madre exclusiva e innovadora, es una fresa de alto rendimiento diseñada para mecanizar engranajes rectos y helicoidales, con o sin protuberancias. Las plaquitas se sujetan mediante un acoplamiento de alta precisión en cartuchos colocados en el cuerpo de la fresa, con buen control de la desviación y fácil reglaje en la máquina para conseguir una calidad uniforme. Esta fresa madre consigue alta productivi­dad con velocidad de corte y avance elevadas para una gama de módulos de 4 a 9. Esta es una fresa segmentada para desbaste, semiacabado y acabado de engranajes rectos y helicoidales. Es una herramienta de alta precisión con buenas opciones de reglaje y control combinadas con un asiento de la plaquita muy estable y opciones de protuberancia. Rendimiento elevado para una producción exigente con posibilidad de opti­ mización mediante las nuevas calidades con recubrimiento CVD o PVD para una gama de módulos de 9 a 24. Esta es una fresa para mecanizar engranajes en desbaste con buena precisión. Es una fresa de rendimiento elevado para engranajes grandes en la gama de módulos 12–22. Si se combina con las calidades de plaquita más recientes, esta fresa reducirá los tiempos de mecanizado y dejará una toler­ ancia mínima y uniforme para las operaciones posteriores. El mecanizado de los valles es limpio, sin desviación. Ideal­ mente se utiliza para conseguir precisión y fiabilidad en desbaste de engranajes tanto interiores como exteriores. Las fresas de disco para desbaste suelen cubrir la gama de módulos de 8 a 40 y CoroMill® 170 la gama de módulos de 12 a 22. Esta fresa para operaciones de acabado de engranajes está diseñada para mecanizar perfiles de engranajes especiales. Es capaz de generar perfiles de engranaje con formas envol­ ventes, con o sin protuberancias. Esta herramienta también se puede utilizar para operaciones de desbaste y semiacabado de engranajes rectos y helicoidales con opciones de achaflanado. El concepto está basado en un cuerpo de fresa de alta precisión y plaquitas intercambiables rectificadas en calidades que ofrecen una duración de la herramienta fiable y prolongada para mantener alta precisión en la gama de módulos de 8 a 24. 6 ENERGÍA EÓLICA – EL FRESADO DE ENGRANAJES AVANZA Mejores prácticas en fresado de engranajes Pieza: Engranaje planetario, módulo 7 Material: 17CrNiMo6, MC P2.1.Z.AN Herramienta: Fresa madre de acero rápido frente a fresa madre intercambiable de metal duro Calidad de la plaquita: Acero rápido frente a GC1030 Datos de corte Fresa madre de acero rápido de otro fabricante Fresa madre de perfil completo y plaquitas intercambiables Dc mm (pulg.) 160 (6.299) 180 (7.087) zc (piezas) 14 7 zn (piezas) vc m/min (pies/min) 140 56 50 (164) 130 (426) f z mm (pulg.) 0.14 (0.006) 0.19 (0.007) v f mm/r (pulg./rev) 3.1 (0.122) 3.0 (0.118) Tiempo de ciclo, min 200 90 Duración de la herramienta, piezas 6 24 Incremento de productividad- 55% Ahorro en coste de herramientas, - EUR 165 000* Ahorro de tiempo, horas- 7 000* o: Resultadde : 55% productividad 0€ Incremento ientas: 165,00 es en herram Ahorro de cost * Tamaño de serie = 3 800 piezas 7 ENERGÍA EÓLICA – MECANIZADO DE RANURAS INMEJORABLE Mecanizado de ranuras inmejorable El mecanizado de ranuras en piezas para producción de energía eólica requiere herramientas versátiles y rígidas para las características de anillos y ejes. Los desarrollos más recientes en el área de herramientas de tronzado y ranurado están dirigidos hacia el extremo del mecanizado pesado donde se necesita más estabilidad y más alcance, así como filos más tenaces, y también para solucionar problemas de control de viruta. El sistema de herramientas de ranurado y tronzado CoroCut®de 1 y 2 filos es un concepto de referencia que está en continuo desarrollo. Este sistema se basa en los diseños de forma en V y de raíl que, junto con la longitud de la plaquita ofrecen una estabilidad excep­ cional. Estos factores hacen posible trabajar con datos de corte más altos y conseguir mejor rendimiento, seguridad y resultados. Hay disponible una gran variedad de geometrías y calidades de plaquita, específicas para solucionar y optimizar distintas operaciones, mate­ riales y áreas de avance, incluyendo operaciones de torneado, perfilado y desahogos. Las plaquitas Tailor Made suponen la solución para cualquier aplicación que esté más allá de la gama estándar. Si se combina con el sistema CoroTurn® SL70 de adaptadores y lamas, el ranu­ rado y las operaciones asociadas pueden 8 adquirir otra dimensión y eliminar la nece­ sidad de herramientas especiales. Los nuevos y más grandes bloques de herramientas CoroCut, con un acopla­ miento integrado Coromant Capto, ofrecen lo mejor en cuanto a estabilidad para mecanizado de ranuras profundas con gran voladizo de lama. La produc­ tividad no tiene que estar limitada cuando se pueden realizar con eficiencia ranuras profundas en una sola pasada. Las plaquitas para estas operaciones suelen necesitar la resistencia adicional que proporciona un filo muy tenaz, pero con una resistencia al desgaste que prolongue la duración de la herramienta. GC1145 ofrece un nuevo nivel de seguridad con posibilidad de incrementar los datos de corte y de asegurar gran duración de la herramienta en el extremo más difícil del ranurado. Esta calidad complementa la amplia y universal calidad GC1125 en o y Corte más liger d e es nuevas calid a d ponen su e qu plaquita para el una d iferencia pesa d o. ranura d o más operaciones que no necesitan un nivel extremo de tenacidad en el sustrato de la plaquita. Las plaquitas CoroCut de tamaño R con geometría –GM son una nueva solución de rendimiento elevado en ranurado pesado. Este desarrollo ha dado plaquitas de corte más ligero aún que requieren menos potencia y tienen menos tendencia a la vibración. Durante la acción de corte, la viruta se hace más estrecha al irse formando y facilita su evacuación de la ranura así como su programación. n ENERGÍA EÓLICA – SUPERFICIES ECONÓMICAS CON TORNEADO DE PIEZAS DURAS Superficies económicas con torneado de piezas duras El torneado es hoy un proceso de mecanizado consolidado para un número creciente de piezas endurecidas. Hay muchas aplicaciones que caen dentro del ámbito del torneado de piezas duras mientras el rectificado se mantiene como un proceso para ciertos resultados especiales. El desarrollo de máquinas, materiales y temples de las piezas, preparaciones completas, portaherramientas y las propias herramientas de mecanizado han hecho que el torneado de piezas duras sea cada vez más accesible para la mayoría de talleres. El impulso que está detrás de la transición hacia el torneado desde el rectificado ha estado liderado por las muchas ventajas que ofrece el cambio a una operación con formación de viruta con un solo filo y por los más recientes desarrollos de herramientas para el torneado de piezas duras. Las nuevas tecnologías de mecanizado han convertido el torneado de piezas duras en un proceso sin rival, especial­ mente en la importante área de piezas de acero de cementación con una gama de durezas entre 55 y 68 HRc. Algunas piezas para las unidades de energía eólica entran dentro de esta categoría, sobre todo ejes y ruedas para cajas de engranajes. Los nuevos desarrollos en herramientas y aplicaciones de torneado de piezas duras han impulsado el proceso a otro nivel y han conseguido que el mecanizado de ejes, engranajes y ruedas sea más competitivo. El proceso se centra más en conseguir resultados concretos de calidad con la máxima productividad y esta ha sido la prioridad con las actual­ izaciones más recientes. Dada la elevada dureza de las piezas, se necesitan filos de una tenacidad extrema para resistir las exigencias del material durante el mecanizado. La dureza se cumple bien con el uso de nitruro de boro cúbico (CBN) como material básico en los filos de la herra­ mienta. Sin embargo, igual que en todos los procesos de mecanizado, también hay diversos grados de cargas mecánicas debidas a las interrupciones y a las condiciones de mecanizado y esto requiere distintos grados de tenacidad del filo. Por ello uno de los requisitos vitales para los procesos actuales es una gama de calidades de plaquita bien adaptada. combinación con el material de la herra­ mienta para optimizar el rendimiento y los resultados. El torneado de piezas duras necesita un filo resistente y relativa­ mente romo en un diseño que ayude a fortalecerlo. Pero el diseño también debe proporcionar capacidad al filo para conse­ guir el acabado correcto con máxima productividad. >> Otro requisito vital para conseguir los mejores resultados en torneado de piezas duras es el diseño del filo y su 9 ENERGÍA EÓLICA – SUPERFICIES ECONÓMICAS CON TORNEADO DE PIEZAS DURAS La calidad CB7015 es la mejor elección para conseguir un mecanizado uniforme con gran estabilidad en el extremo más alto de velocidad de corte. Es una calidad de plaquita dirigida principalmente al torneado continuo con una cierta capa­ cidad para cortes ligeramente intermi­ tentes, normalmente dedicada a opera­ ciones optimizadas y ligeras. CB7025 supone una mejor elección si se necesita más tenacidad y por ello es más versátil. A menudo se produce un mayor grado de cortes intermitentes y cierta inestabilidad en una producción mixta con diferente maquinaria y con velocid­ ades de corte más bajas. Algunas operaciones de torneado de piezas duras requieren un nivel más extremo de tenacidad del filo, porque hay muchas interrupciones o por la inestabilidad. Esto se consigue con la calidad CB7525, una solución comple­ mentaria de punta grande que ofrece máxima seguridad para el filo. Esta calidad tiene un filo que puede admitir cargas mecánicas más altas que normal­ mente implica menos tiempo en el corte. Una clave para maximizar la productividad en el torneado de piezas duras es la velocidad de avance ya que la velocidad de corte está limitada por la extremada generación de calor en el filo. El diseño del filo es por tanto crucial para combinar la capacidad de acabado con la de productividad. Sólo una pequeña parte del filo está en cada momento en el corte y esta parte debe dejar una superficie 10 uniforme con una velocidad de avance elevada. Los nuevos desarrollos en esta área ofrecen dos conceptos de filo. El concepto Xcel se basa en un pequeño ángulo de posición seguido de una faceta paralela. El grosor constante y relativa­ mente pequeño de la viruta implica un desarrollo más lento y equilibrado del desgaste con muy alto avance por vuelta. Esto permite conseguir un acabado superficial fino con alta productividad. Si la preparación es muy estable, suele ser posible incrementar la productividad respecto a las plaquitas con radio de punta convencional. La tecnología Wiper se ha aplicado con éxito al torneado de piezas duras y tiene mayor capacidad de profundidad de corte que Xcel. Este concepto se basa en la combinación y mezcla de varios radios que sustituyen a un único radio de punta. Los niveles de productividad se aproximan a los de Xcel pero con la versatilidad en el torneado es superior y la exigencia de estabilidad no es tan elevada. Hay dos filos Wiper: WH, el más versátil con las fuerzas de corte más bajas y WG, que ofrece la mejor relación entre acabado y productividad con fuerzas de corte ligeramente más altas. e El tornea d o d optimiz a piez as d uras se as combia hora con nueva d es C BN, lid na ciones d e ca filo y una el d iseños d y estable posición exa cta plaquita . d e la ENERGÍA EÓLICA – SUPERFICIES ECONÓMICAS CON TORNEADO DE PIEZAS DURAS Con la estabilidad y la seguridad como factores críticos en el torneado de piezas duras, el diseño de retención de la parte CBN del filo en la plaquita y la sujeción de la misma en el porta adquieren un énfasis aún mayor. Como tales, se han convertido en el punto de referencia de los últimos desarrollos de herramientas. Las plaquitas Safe-Lok utilizan un nuevo método exclusivo para inmovilizar y soldar la punta de CBN. Esto ofrece un resistente ángulo de plaquita CBN para conseguir profundidades de corte rela­ tivamente grandes que puede resistir los efectos de las altas temperaturas y dar mayor productividad. La retención de la plaquita en su asiento con seguridad resulta especialmente crítica en operaciones de perfilado y con cortes intermitentes, donde las fuerzas de corte cambian de dirección. Un desarrollo exclusivo que garantiza una ubicación exacta y estable es CoroTurn TR. Un acoplamiento preciso de guía en T con interbloqueo entre la plaquita y el mango asegura la plaquita en el aloja­miento. Con la sujeción CoroTurn RC, se consigue un nivel excelente de seguridad del filo en torneado de piezas duras. n Mejores prácticas en torneado de piezas duras Pieza: Eje de transmisión Material: 17CrNiMo6, 60 HRc Operación: Acabado de superficies de rodamiento Herramienta: Coromant Capto y CoroTurn RC Plaquita: CNGA GC7015 Velocidad de corte: 200 m/min Avance: 0.2 mm/rev Profundidad de corte: 0.5 mm 11 ENERGÍA EÓLICA – MEJORAS CONTINUAS, VENTAJAS PARA TORNEAR Mejoras continuas, ventajas para tornear El torneado de piezas para energía eólica implica un rango amplio de operaciones y exigencias. El material dominante en las piezas es acero en distintas aleaciones, la mayor parte en forma de forja de tamaño medio y grande, y también algo de fundición. El área de mecanizado está bien establecida en el sector industrial, con un desarrollo no tan espectacular como en otras áreas, por ejemplo, el fresado con su evolución de métodos CNC y tipos de herramientas. Sin embargo, detrás del escenario de progreso, se han seguido presentando nuevos desarrollos y las herramientas para tornear de ayer no pueden competir con las de hoy en día. 12 ENERGÍA EÓLICA – MEJORAS CONTINUAS, VENTAJAS PARA TORNEAR En lo que se refiere a las piezas que se tornean, el eje principal es una pieza de forja grande y poco uniforme, fabricada normalmente en un acero aleado y resistente, como el 34CrNiMo6 (CMC02.1). Casi un tercio del material se debe eliminar durante el mecanizado, la mayor parte por torneado. Dado que las piezas pesan más de veinte toneladas, el tiempo de mecanizado se prolonga a menudo más de cuarenta horas. Las operaciones incluyen torneado pesado en desbaste, semiacabado y acabado, cada una con distintas exigencias sobre las herramientas. Como consecuencia, se presentan muchas posibilidades de optimización que pueden reportar sustan­ ciales mejoras de productividad. Otras piezas pueden ser los anillos de rotación, habitualmente de acero temp­ lado 42CrMo (CMC 02.2) con diámetros que pueden llegar a seis metros. Estos anillos se mecanizan por el interior y el exterior en tornos verticales, y la elec­ ción de herramienta varía bastante en parte por las distintas características de estabilidad y fijación. Los demás ejes, anillos, coronas dentadas y engranajes presentan exigencias similares aunque no tan extremadas como las dos piezas más grandes; no obstante, admiten opti­ mización, especialmente si se plantean volúmenes mayores. Es posible distinguir una gama de operaciones habituales de torneado de piezas para energía eólica. Desde desbaste pesado de grandes piezas forjadas, largas y con superficie irregular pero en condiciones estables, hasta acabado extensivo de las superficies de rodamiento. Desbaste y acabado más moderado de diversos anillos y ejes forjados, donde es necesario eliminar menos cantidad de material. Las operaciones de torneado realizadas en piezas para energía eólica admiten muchas mejoras mediante la aplicación de avances en tecnología de herra­ mientas: • extensión del programa del mejor concepto de portaherramientas disponible para operaciones de torneado, • disponibilidad de opciones de sujeción de la plaquita en el porta para priorizar las propiedades necesarias, • desarrollo de una nueva generación de calidades de plaquita para combinar con distintas geometrías y optimizar operaciones individuales, • nueva geometría de plaquita para opera­ciones de torneado en desbaste que ofrece mayor velocidad de arranque de viruta, • nueva tecnología de plaquitas Wiper que consigue mejor rendimiento y resultados para tornear en el acabado. n y geometrías es d a d li ca s a Con las nuev sible afrontar d esafíos po d e plaquita es a d d e arranque d e viruta id oc de el v d e mayor d e menor tiempoa d o. y e st a b es d en el el a cab mecaniz a d o en 13 ENERGÍA EÓLICA – MEJORAS CONTINUAS, VENTAJAS PARA TORNEAR Combinación de parámetros esenciales en el torneado En el torneado, hay un grupo claro de parámetros de aplicación que suponen una gran diferencia para el éxito de la operación, ya sea desbaste pesado o acabado. Los principales son, desde la máquina hasta el filo: portaherramientas, sujeción de la plaquita, forma de la plaquita/ángulo de posición y geometría/ calidad de la plaquita. Todos ellos, espe­ cialmente la manera de combinarlos, han experimentado un desarrollo considerable que afecta al rendimiento, la seguridad y los resultados. Los portaherramientas han mejorado gracias a la estandarización y a la dispo­ nibilidad de Coromant Capto, en tamaño pequeño y grande. Este acoplamiento resistente, preciso y sin compromisos resulta ideal tanto para tornear como para utilizarlo con herramientas rotativas. (Véase más adelante, en la sección dedi­ cada a portaherramientas.) La sujeción de la plaquita dispone ahora de dos métodos de gran seguridad. Mediante la robusta sujeción por palanca T-Max P, satisfactoriamente probada y depurada, que maxi­ miza el flujo libre de la viruta. Y mediante la extremada­ mente rígida sujeción CoroTurn RC, especial­ mente indicada para piezas grandes y en condiciones difíciles. Este método de retención de 14 la plaquita ofrece una estabilidad extrema gracias a la palanca y a la sujeción superior, y proporciona alta seguridad a la operación, buen funcionamiento en distintos entornos de desbaste y un mantenimiento y regulación sencillos y rápidos. Respecto a las plaquitas intercam­ biables, el tipo redondo RCM siempre ofrece el filo más resistente y, por tanto, una base sustancial para el desbaste de piezas para energía eólica. El gran empañe del filo implica fuerzas de corte relativamente grandes que a menudo deben ser contrarrestadas con una geometría positiva del filo. Aquí resulta esencial combinar una de las calidades de plaquita de reciente desarrollo con el equilibrio justo de tenacidad y resistencia al desgaste para conseguir los mejores resultados. Las plaquitas de tipo RCMT ya han demostrado su utilidad cuando se utilizan en tamaños IC de 20 ó 25 mm, ya que ofrecen alta fiabilidad para un mecanizado muy productivo cuando se combinan con una calidad dura y tenaz como la GC4215. GC4215 pertenece a la nueva generación de calidades en la que se ha combinado una elevada resistencia al desgaste con un filo robusto. Resulta ideal si es necesario elevar los datos de corte para tornear en desbaste. Es una calidad con recubrimiento CVD que admite altas temperaturas durante cortes prolongados y al mismo tiempo tiene la suficiente tenacidad para soportar la irregularidad de las superficies forjadas. Esta calidad es el producto de una nueva tecnología de recubrimiento de plaquitas que combina un recubrimiento óptimo con un sustrato adecuado, avances en ciencias de los materiales y nuevos procesos evolucionados de fabricación. GC4215 es una de las calidades de la reciente familia dedicada al torneado en acero de la serie GC4000 que cubre las áreas ISO P05 a P40 con nuevos niveles de rendi­ miento en combinación con la geometría de plaquita correcta. Para las piezas de energía eólica, donde dominan las aleaciones de acero forjado, las plaquitas con recubrimiento están diseñadas para resistir abrasión y alta temperatura. Esto significa que una plaquita más dura con una buena barrera térmica suele ser lo más adecuado cuando se necesita una combinación de dos tipos de recubrimiento para prevenir en parte la deformación plástica y la craterización del filo y en parte también para mantener el natural desgaste en incidencia dentro de un nivel aceptable para prolongar la duración de la herra­ mienta. Aquí es donde las cuatro nuevas calidades de plaquita GC4000 ofrecen su capacidad exclusiva para alcanzar un mecanizado muy competitivo para tornear en desbaste y acabado. n ENERGÍA EÓLICA – MEJORAS CONTINUAS, VENTAJAS PARA TORNEAR Desarrollos para incrementar directamente la eficiencia del torneado en desbaste y acabado Las posibilidades de poder aplicar la mejor forma de plaquita para maximizar la resistencia y de aplicar el ángulo de posición más adecuado dependen de la amplitud del programa de herramientas para tornear. También es necesario que esté disponible el filo en el tamaño y forma de plaquita correctos tanto para optimizar la operación como para ofrecer una buena economía de herramienta. La elección entre plaquitas redondas y cuadradas con una geometría y radio de punta específicos puede resultar decisiva para optimizar operaciones, tanto en desbaste como en acabado. La geometría de plaquita HD, para tornear acero en desbaste, es un nuevo desa­ rrollo en el grupo de plaquitas de doble cara. Está disponible en distintas formas de plaquita: para maximizar la resistencia en plaquitas de tipo S o para añadir versatilidad en plaquitas de tipo C. Es una plaquita ideal, desarrollada específica­ mente para gran profundidad de corte en acero forjado. Con sus filos resistentes y sus amplias áreas de rotura de la viruta pueden resistir fuertes variaciones en una gama de avance muy amplia. Una ventaja concreta de esta nueva geometría es que, al combinarla con la calidad adecuada de la serie GC4000, permite optimizar el rendi­ miento hasta niveles nunca antes alcanzados. Permite contener problemas concretos, como la defor­ mación plástica y la craterización del filo, para alcanzar mayor duración de la herramienta, ya que la tecnología Wiper para plaquitas de torneado en acabado ha evolucionado considerablemente desde que comenzara a usarse hace ya una década. Esta nueva manera de diseñar el radio de punta de una plaquita eliminó el problema convencional de la relación entre tamaño del radio y avance por vuelta, y su efecto sobre el acabado superficial. Fue posible duplicar el avance manteniendo el acabado superficial gracias al cuidadoso desarrollo de la forma de la punta, específico para el empañe en la operación de acabado. una gama adicional de geometrías Wiper que se pueden utilizar para optimizar con valores muy bajos de avance/profundidad de corte o también con profundidad de corte mayor. n WMX es la nueva generación de plaquitas Wiper que permite conseguir el acabado superficial requerido con más rapidez que las plaquitas con radio de punta convencional. Su radio principal con varios radios complementarios está diseñado como parte de una nueva geometría rompevirutas que propor­ ciona a la plaquita una gama de avance mucho más amplia. Las plaquitas Wiper WMX también se pueden aplicar en operaciones de desbaste medio. Si se compara con la anterior generación de plaquitas Wiper, esta plaquita ofrece un acabado superficial aún mejor, tiene menos tendencia a la vibración, mejor control de viruta y acción de corte más uniforme. La amplia gama central de apli­ cación del tipo WMX se complementa con Mejores prácticas en torneado >> 15 ENERGÍA EÓLICA – MEJORAS CONTINUAS, VENTAJAS PARA TORNEAR 16 Mejores prácticas de torneado en desbaste 1 Mejores prácticas de torneado en desbaste 2 Pieza: Pieza: Eje principal Eje de transmisión Material:34CrNiMo6 Material:17CrNiMo6 Operación: Torneado de la longitud del eje Operación: Torneado, refrentado y mandrinado Herramienta: Coromant Capto y T-Max P Herramienta: Coromant Capto y CoroTurn RC Plaquita: RCMT25 GC4215 Plaquita: CNMG-HM GC4225 Velocidad de corte: 160 m/min Velocidad de corte: 200 m/min Avance: 1.7 mm/rev Avance: 0.7 mm/rev Profundidad de corte: 3-6 mm Profundidad de corte: 8 mm Mejores prácticas de torneado en acabado 1 Mejores prácticas de torneado en acabado 2 Pieza: Pieza: Eje principal Eje de transmisión Material:34CrNiMo6 Material:17CrNiMo6 Operación: Torneado de la longitud del eje Operación: Torneado, refrentado y mandrinado Herramienta: Coromant Capto y T-Max P Herramienta: Coromant Capto y CoroTurn RC Plaquita: DNMX-WMX GC4215 Plaquita: CNMG-WF GC4215 Velocidad de corte: 220 m/min Velocidad de corte: 300 m/min Avance: 0.8 mm/rev Avance: 0.45 mm/rev Profundidad de corte: 1-2 mm Profundidad de corte: 1.0 mm ENERGÍA EÓLICA – MANDRINADO DE AGUJEROS GRANDES CON MÁS EFICIENCIA Mandrinado de agujeros grandes con más eficiencia Las exigencias del mecanizado de agujeros grandes en piezas para energía eólica, como los distintos alojamientos, han impulsado el desarrollo de una nueva generación de herramientas para mandrinar. El aumento de los diámetros y la necesidad de mejorar la producti­ vidad y el acabado al mecanizar fundición han obligado a optimizar las operaciones de mandrinado de grandes diámetros. Dado que las cajas de rodamientos presentan agujeros que pueden alcanzar un par de metros de diámetro, son necesarias herra­ mientas para llegar más allá de los márgenes habituales del mecani­ zado con nuevas tecnologías de mandrinado más eficientes. Para mecanizar agujeros de gran diámetro en fundición nodular, los dos principales atributos de la herramienta son resis­ tencia para el desbaste y rigidez para el acabado. Son características necesarias para conseguir buena productividad, duración previsible de la herramienta y homogeneidad dentro de las tolerancias requeridas para la pieza y los niveles de acabado superficial. En las más recientes herramientas para mandrinar estos atri­ butos se combinan con flexibilidad para adaptar con facilidad las herramientas al tipo de operación y a las exigencias que se presenten. En parte como resultado de la necesidad de operaciones de mandrinado para las cajas de rodamientos, bujes y engranajes, se ha desarrollado una nueva generación de herramientas para mandrinar de gran diámetro. Rígidas, fiables, con un reglaje versátil y directo, estas grandes herra­ mientas para mandrinar en desbaste y con precisión están diseñadas para ofrecer resultados más homogéneos con alta velo­ cidad de mecanizado. CoroBore®XL es el sistema de herra­ mientas para mandrinar desarrollado para mejorar el rendimiento cuando se mecanizan agujeros grandes. Desbaste, semiacabado y acabado en todo tipo de materiales, este sistema empieza con diámetros pequeños (298 mm) pero está especialmente indicado para valores superiores a un metro. Es adaptable para ofrecer seguridad en agujeros muy grandes y se puede ampliar y combinar con otros conceptos consolidados para optimizar con la máxima estabilidad. Acoplamientos rígidos entre los elementos del conjunto de la herramienta, puentes de alta rigidez con grandes áreas de apoyo, placas de tope con nuevo diseño para una regulación eficiente, refrigerante por el interior, gamas extendidas para mayores ajustes y unidades ligeras son algunas de las características que han marcado esta área de mandrinado. ca ción d e Para la fabri ientos, cajas d e rod a majes. cubos y engran El nuevo sistema se puede utilizar con conceptos existentes y de eficacia demostrada en mandrinado, pero también tiene nuevas unidades como las cabezas de mandrinado de preci­ sión CoroBore 826 XL que ofrecen alta precisión y regulación simplificada. En general, las plaquitas de mandrinado de precisión deben ser positivas y tener filos agudos con radio de punta pequeño para minimizar las fuerzas de corte y esto lo cumplen las nuevas plaquitas CoroTurn 107. Si la estabilidad lo permite, las plaquitas Wiper pueden mejorar la rela­ ción entre acabado superficial y velocidad de avance. >> 17 ENERGÍA EÓLICA – MANDRINADO DE AGUJEROS GRANDES CON MÁS EFICIENCIA Para el mecanizado en desbaste, CoroBore 820 XL con sus cartuchos ajus­ tables garantiza una estrecha colocación axial de los dos filos para ofrecer un buen equilibrio en el mandrinado de filo doble o para el ajuste en el mandrinado escalo­ nado. El buen ajuste radial se consigue mediante correderas. Se ofrece la opción de sujeción rígida para incrementar la seguridad de sujeción de la plaquita si las exigencias de desbaste son elevadas. Hay una gama de puentes y extensiones de herramienta que cubren un área de gran diámetro, donde los nuevos porta­ herramientas y el nuevo acoplamiento de husillo Coromant Capto C10 junto con el gran puente transversal permiten conse­ guir un alto rendimiento de mecanizado en diámetros muy grandes. La calidad de plaquita correcta según la operación y el material de los alojamientos para energía eólica, ya sea desbaste o acabado, es un factor vital para apro­ vechar todas las ventajas del nuevo CoroBore XL. En el acabado, las plaquitas con recubrimiento PVD relativamente delgado sobre un filo agudo suponen una diferencia favorable para minimizar la tendencia a la vibración. En el desbaste, se necesita combinar tenacidad con un recubrimiento generoso de CVD como barrera ante el calor y la abrasión, y con una geometría de plaquita resistente, que admita irregularidades, interrupciones y atascos de viruta. 825 es un concepto de un solo filo para mandrinado de precisión, con ajuste radial del filo que permite mantener tolerancias IT6. Las herramientas antivibratorias son una opción en las herramientas para mandrinar como Silent Tools, especial­ mente si los agujeros son profundos y requieren un voladizo más largo que supere cuatro veces el diámetro del acoplamiento. n Para los agujeros de diámetro más pequeño, hay conceptos ya consolidados y probados que se complementan y combinan con CoroBore XL. CoroBore 820 es una herramienta de mandrinar compacta de tres filos para desbaste muy productivo en máquinas de potencia media y alta. Para aplicaciones en máquinas más pequeñas y de menor potencia, este concepto se complementa con Duobore de dos filos. CoroBore Mejores prácticas en el mandrinado de gran diámetro Pieza: Envolvente de rodamiento Material:GGG40 Operación: Mandrinado de un agujero de 1 m de diámetro, Ra 1.1 micras Herramienta: CoroBore XL, conjunto de herramienta para mandrinar con cabeza de precisión Calidad de la plaquita: TCMX-WF, TCGX-WF GC3005 18 Velocidad de corte: 240 m/min Avance: 0.15 mm/rev Profundidad de corte: 0.4 mm CoroBore® XL Nueva tecnología de portaplaquitas, puente y acoplamiento en herramientas para mandrinar que proporciona mayor rendimiento al mecanizar agujeros de gran diámetro. ENERGÍA EÓLICA – MÉTODOS DE FRESADO MÁS COMPETITIVOS Métodos de fresado más competitivos El fresado de algunas de las enormes piezas que forman parte de los equipos de energía eólica es un área en la que las mejores prácticas de mecanizado marcan una diferencia importante en cuanto a rendimiento y costes de fabricación. La capacidad de eliminar material de la manera más eficiente y de realizar distintas operaciones en 2D resulta crucial para que la producción sea competitiva. bastid or L as formas d elen fresar principal se puedutiliz and o con garantías ferencia d e una fresa d e re oMill. la fa milia Cor 19 ENERGÍA EÓLICA – MÉTODOS DE FRESADO MÁS COMPETITIVOS El planeado y el fresado en escuadra son las operaciones dominantes en cuanto a cantidad de material que son capaces de eliminar. Son las que más se utilizan para mecanizar muchas de las superficies de contacto y rodamiento en fundición. Son valoradas por su capacidad de arranque de viruta, porque dejan una superficie satisfactoria y porque la duración de la herramienta es buena y permite maxi­ mizar el tiempo de mecanizado. Dado que gran parte del material de la pieza es algún tipo de fundición nodular, disponer de varios grados de orientación de fresas resulta decisivo para un buen rendimiento. Aquí es donde los recientes desarrollos en herramientas han propor­ cionado soluciones interesantes. El planeado fue una de las primeras áreas en las que se aplicaron las plaquitas intercambiables y donde se han producido grandes progresos. Para el planeado simple de materiales de viruta corta, se suele considerar como primera elección un ángulo de posición de 45 ó 65 grados, ya que la combinación de velo­ cidad de avance, equilibrio de fuerzas de corte para el necesario voladizo, entrada y salida del corte, tenacidad del filo y menor desmenuzamiento de la pieza son claramente superiores. El fresado en escuadra, recanteado, perfilado y otras operaciones de fresado integral limitan el ángulo de posición de la fresa a 90 grados y hacen que otras propiedades de la fresa resulten esen­ ciales además de ampliar posibilidades. Las fresas de plaquita redonda también deben tenerse en cuenta para algunas operaciones donde sea beneficioso un filo resistente para conseguir rendimiento y seguridad. Valores de las fresas modernas En el desarrollo de las fresas modernas, los valores establecidos de la familia de herramientas CoroMill han llegado a caracterizar la capacidad de mecanizado y a definir puntos de referencia. Algunos de los valores desarrollados progresi­ vamente a lo largo de las últimas dos décadas son: • una gama de conceptos de fresa que cubre la mayor parte de requeri­ mientos, en cuanto a tipo, tamaño y otros objetivos de aplicación, • rendimiento de corte positivo y ligero para maximizar la utilización de la máquina-herramienta, ofrece estabi­ lidad con voladizo y es la mejor elec­ ción para las tendencias de máquinaherramienta más ligeras, • diseño de herramientas y tecnología de fabricación en continua mejora, incluye cuerpos de fresa templados, mejor precisión de la fresa y también seguridad en la posición y sujeción de la plaquita, • geometrías de plaquita y de fresa opti­ mizadas según el material y la forma de la pieza, y también para mejorar la resistencia, agudeza y velocidad de avance, • nuevas generaciones de calidades de plaquita para conseguir mejoras conti­ nuas y reales en datos de corte, dura­ ción de la herramienta, seguridad del mecanizado y capacidad de acabado, G eometrías de plaquita optimiz a d as. 20 • gama extendida de pasos de diente en las fresas para optimizar productividad y estabilidad, utilización de la máquina y evacuación de la viruta. n ENERGÍA EÓLICA – MÉTODOS DE FRESADO MÁS COMPETITIVOS Mejorar el planeado CoroMill® 345 es un moderno concepto de fresa para planeado general medio y ligero de fundición y otros materiales. Disponible en una gama de diámetros desde pequeño hasta relativamente grande, esta fresa está diseñada para maximizar el aprovechamiento de la potencia y el par de cualquier máquina para una profundidad de corte pequeña o media. Su acción de corte suave permite utilizar velocidades de avance muy altas durante cortos periodos de mecanizado y sus ocho filos por plaquita combinan la mejor geometría con buena economía de herramienta. El diseño del cuerpo de la fresa, con una tecnología exclusiva de alojamiento fijo y placa de apoyo, combinado con calidad y geometría de la plaquita orientadas a fundición nodular, ofrece la posibilidad de aplicar mayor avance por plaquita y velocidades de corte elevadas. La gran cantidad de alternativas de paso de dientes en la fresa hace que sea muy versátil para aplicarla a distintas caracte­ rísticas de la pieza. CoroMill® 300 es el desarrollo más reciente en fresas de plaquita redonda, ofrece alta tenacidad del filo con una acción de corte muy ligera. Es la solu­ ción perfecta para eliminar material con rapidez en algunas zonas de grandes bastidores y bujes. Este concepto de fresa y plaquita incluye ahora un amplio programa de fresas para planear y ranurar en desbaste y semiacabado. Versátil e ideal para ampliar el alcance de la herramienta y para condiciones inesta­ bles, la fresa 300 se utiliza con buenos resultados en máquinas de menor potencia y es una herramienta formidable para mecanizar con valores altos de velo­ cidad y avance si hay potencia disponible. La versatilidad de la fresa 300 hace que pueda realizar operaciones de avance en rampa, fresado en escuadra, fresado de ranuras, fresado axial y contorneado. Su amplia gama de diámetros, pasos, tamaños de plaquita, geometrías y calidades permite optimizar operaciones de corte profundo o superficial. Esta fresa ha demostrado que es especial­ mente adecuada para operaciones de alto avance en fundición nodular con una versión de la fresa de paso reducido. Las distintas geometrías de plaquita pueden equipar la fresa con el filo correcto para resistir las exigencias del mecanizado, voladizo, potencia y estabilidad. La nueva generación de calidades de metal duro con recubrimiento múltiple de CVD es específica para proporcionar alta velo­ cidad de corte y duración en operaciones exigentes de fresado de fundición con alto avance. n Mejores prácticas en planeado >> n a cción Alto avance co id eal de corte suave, jes para fresar bu y carcasas. 21 ENERGÍA EÓLICA – MÉTODOS DE FRESADO MÁS COMPETITIVOS Mejores prácticas en planeado 22 Mejores prácticas en planeado Material:GGG70 Pieza: Bastidor principal Operación: Planeado de superficies de contacto Material: Fundición nodular Herramienta: CoroMill 345 diámetro 160 mm, Operación: Fresado en desbaste de superficies fresa de planear de apoyo Herramienta: CoroMill 490 diámetro 160 mm, Plaquita: CoroMill 345-KH GC3220, GC3040 fresa para escuadrar y GC1020 Plaquita: CoroMill 490-PH, GC2040 Velocidad de corte: 200 m/min Velocidad de corte: 250 m/min Avance: 0.8-1 mm/diente Avance: 0.25 mm/diente Profundidad de corte: 2-5 mm Avance de mesa: 1863 mm/min Profundidad de corte: 7 mm Mejores prácticas en planeado Mejores prácticas en fresado en escuadra Pieza:Alojamiento Pieza: Material:GGG40 Material:GGG40 Operación: Planeado de superficies de contacto Operación: Planeado y fresado en escuadra, acabado en fundición Herramienta: CoroMill 490 diámetro 160 mm Herramienta: CoroMill 345 diámetro 160 mm Plaquita: CoroMill 490-PH GC3040 Plaquita: CoroMill 345-KM GC3220 Velocidad de corte: 300 m/min Velocidad de corte: 280 m/min Avance: 0.28 mm/diente Avance: 0.3 mm/diente Profundidad de corte, axial: 1 mm Profundidad de corte: 3.5 mm Profundidad de corte, radial: 0.25 mm Envolvente de rodamiento ENERGÍA EÓLICA – MÉTODOS DE FRESADO MÁS COMPETITIVOS Mejorar el fresado en escuadra y el ranurado En el pasado, gran parte del fresado en escuadra, incluyendo el ranurado, se realizaba con plaquitas triangulares porque esta era la única manera de garantizar la incidencia necesaria del filo. La introducción de plaquitas cuadradas supuso un desafío para el desarrollo de herramientas. Se produjo una gran mejora del rendi­ miento pero era necesario que hubiera cuatro filos eficaces para conseguir mejor economía de herramienta con buena seguridad. El concepto tendría que tener, al mismo tiempo, suficiente incidencia del filo en una plaquita cuadrada, geometría de plaquita avanzada y buena resistencia del filo para realizar desbaste medio y precisión del filo para el acabado de escuadras y cantos. CoroMill® 490 representa un nuevo y exclusivo concepto en tecnología de fresado: una solución de plaquita de corte ligero y cuatro filos con capacidad para asumir profundidades de corte hasta 10 mm, y con capacidad también para acabado de las superficies frontales y de escuadra con tecnología de filo Wiper. Con su amplia gama de diámetros, este versátil concepto es indiscutible como fresa para escuadrar, planear y también para ranurar. Es posible utilizar alta velocidad de arranque de viruta también en máquinas de menor potencia gracias al rendimiento de corte ligero del novedoso concepto de la fresa 490. La gama de geometrías y calidades de plaquita, y las alternativas de pasos de fresa proporcionan un gran campo de mejora de distintas opera­ ciones en piezas para energía eólica. Las más habituales son planeado, fresado en escuadra, fresado de cantos y contornos, fresado de ranuras e interpolación circular eficiente de agujeros. La opción de fresas sobredimensionadas y mangos de pequeño tamaño añade la posibilidad la fresa en La selección de ta para ca d a escua dra correc ra mejorar l pa forma es vita el resulta do. de alcanzar el interior de los alojamientos y aplicar el corte ligero de la fresa 490 en máquinas más pequeñas. CoroMill® 390 es la fresa de referencia en ranurado y fresas de filo largo que no ha dejado de evolucionar desde que comenzara a usarse. Supone un comple­ mento para CoroMill 490 ya que amplía las posibilidades de optimización en numerosas aplicaciones. El concepto pionero de fresa de ranurar con un nuevo tipo de plaquita de geometría positiva y filo largo que permite un nuevo nivel de rendimiento, por ejemplo, para vaciado con distinta profundidad de corte. Mejores prácticas en fresado >> Hoy en día, el concepto 390 ha sido adoptado en un amplio programa de fresas versátiles que cubren muchas aplicaciones, incluyendo herramientas largas y delgadas con mangos antivibra­ torios. También admite avance en rampa y fresado axial, y la versión de filo largo ofrece gran velocidad de eliminación para cantos y escuadras profundas y también fresado circular eficiente de agujeros. n 23 ENERGÍA EÓLICA – MÉTODOS DE FRESADO MÁS COMPETITIVOS Mejores prácticas de vaciado Mejores prácticas de fresado en plunge Pieza: Bastidor principal Pieza: Bastidor principal Material: Acero CMC 02.1 Material: Acero CMC 02.1 Operación: Ranurado, avance en rampa Operación: Fresado en desbaste de cavidad, Herramienta: CoroMill 390 diámetro 63 mm profundidad 125 mm Plaquita: CoroMill 390 18 mm GC4220 Herramienta: CoroMill 210 diámetro 52 mm Plaquita: CoroMill 210-PM GC1030 Velocidad de corte: 250 m/min Avance: 0.2 mm/diente Velocidad de corte: 250 m/min Avance de mesa: 1263 mm/min Avance: 0.32 mm/diente Profundidad de corte: 10 mm Avance de mesa: 1958 mm/min Profundidad de corte, 2 mm radial: Mejores prácticas en fresado de desbaste de agujero Mejores prácticas en fresado de agujeros Pieza:Alojamiento Pieza:Cubo Material:GGG40 Material:GGG70 Operación: Mandrinado de fundición mediante Operación: Fresado circular en desbaste de agujeros fresado circular Herramienta: CoroMill 390 diámetro 100 mm, Herramienta: CoroMill 390 diámetro 100 mm, fresa de filo largo fresa de filo largo Plaquita: CoroMill 390-KM GC3040 Plaquita: CoroMill 390-KM GC1020 Velocidad de corte: 180 m/min Velocidad de corte: 250 m/min Avance: 0.8 mm/diente Avance: 0.3 mm/diente Profundidad de corte, 70 mm Profundidad de corte, 3.5 mm axial: radial: Profundidad de corte, radial: 24 10 mm ENERGÍA EÓLICA – MÉTODOS DE FRESADO MÁS COMPETITIVOS Optimización ante exigencias especiales Existen características de las piezas y de los materiales que se mecanizan mejor, o incluso sólo es posible mecanizarlas, si se utilizan fresas distintas de las habituales. En piezas grandes de fundición con planos, cavidades y agujeros, y que sea necesario desbastar inicialmente, hay dos tipos de fresas y métodos que es necesario tener en cuenta para potenciar la productividad. El fresado con avance elevado y el fresado axial son métodos de mecanizado CNC modernos y versátiles que resultan muy adecuados si se requiere mayor alcance de la herramienta. Son métodos sencillos de aplicar y permiten realizar con eficacia cavidades y agujeros. El mejor método para las características más grandes es el desbaste con nivel z constante, mientras que para las características más pequeñas suele ser mejor el fresado axial o la interpolación helicoidal. CoroMill® 210, una fresa de alto avance, se puede utilizar para planeado, avance en rampa, fresado circular y fresado axial. El ángulo de posición de diez grados de esta fresa hace que permita utilizar un avance elevado y, por tanto, conse­ guir alta velocidad de arranque. Al ser tan pequeño el ángulo de posición, las fuerzas de corte dominantes son axiales y esto mejora el fresado con voladizo amplio y favorece el efecto de adelgaza­ miento de la viruta. Esta fresa es única ya que ofrece un grosor de viruta cons­ tante incluso a la máxima profundidad de corte axial. Este grosor de viruta cons­ tante tiene la ventaja de reducir en gran medida la tendencia a la vibración. CoroMill® 200, una fresa de plaquita redonda, resulta ideal para las aplica­ ciones de desbaste pesado. Presenta una tenacidad del filo extremadamente alta y una posición de plaquita muy segura, por ello garantiza la fiabilidad en desbaste de superficies de fundición grandes e irregulares. Es una fresa polivalente para condiciones exigentes y materiales variables, y también es una herramienta capaz de ofrecer gran fiabilidad en máquinas más grandes y potentes con ajustes rígidos. Su gama de optimización para conseguir un fresado seguro y eficiente se compone de fresas de distinto tamaño y paso, y plaquitas de distinto tamaño y geometría con nuevas calidades según la operación. Es la solución a los problemas que presentan la fundición tosca y las incrustaciones de arena. n iante cavid a des med de ón ci ea cr La ienta con una herra m fresa do axial a un métod o específica result iciente. ef de desbaste muy 25 ENERGÍA EÓLICA – OPCIONES TECNOLÓGICAS PARA TALADRAR AGUJEROS PROFUNDOS Opciones tecnológicas para taladrar agujeros profundos a Cabe z a de broc T-M ax 424.1 0 Un agujero se considera profundo si su profundidad es superior a diez veces su diámetro y por ello requiere tecnología especializada con sistemas estándar de tubo sencillo o doble. Algunos agujeros pueden alcanzar una profundidad de 300 veces su diámetro. En algunas piezas también es necesario mecanizar características en el interior de los agujeros. Para ello se requieren mecanismos de desplazamiento de la herramienta diseñados especialmente, configuraciones de herramienta y filo que permitan abrir y acabar cámaras, ranuras, roscas y cavidades. 26 un alto nivel Para conseguir sin de la má quina de utiliz a ción calid a d, debe compromisos de ad a oca más a decu utiliz arse la br e correcto. glaj y conocer su re ENERGÍA EÓLICA - OPCIONES TECNOLÓGICAS PARA TALADRAR AGUJEROS PROFUNDOS Los métodos y herramientas utilizados en el área de taladrado y mecanizado profundo han experimentado desarrollos recientes que suponen un gran beneficio para aplicaciones como la creación del agujero central en un eje principal de una unidad de energía eólica. La tecnología de patín guía en las cabezas de broca es una parte integral y un factor clave para el rendimiento del taladrado. Los nuevos desarrollos en esta parte de la herramienta han contribuido, junto con el diseño de la plaquita y la cabeza, en la mejora del mecanizado. Si se dispone del sistema de herra­ mientas adecuado para taladrado profundo, el éxito se consigue simple­ mente realizando los ajustes correc­ tamente. Para utilizar la mejor cabeza de broca con los datos de corte reco­ mendados, la lista de comprobación estándar debe incluir: garantizar la mejor preparación, que la evacuación de viruta sea aceptable, mantener el acabado superficial requerido mediante la duración suficientemente larga de la herramienta, conseguir la homogeneidad exigida de tolerancia en el diámetro y buena rectitud del agujero. Como ejemplo de factores vitales para la preparación se pueden citar la alineación entre la cabeza de la broca y la pieza para evitar el acampa­ na­miento de la boca del agujero, y la com­probación regular del tamaño del cas­quillo de la broca durante la operación. con la tecnología más reciente para ofrecer los mejores procesos en agujeros profundos. n Un objetivo importante es conseguir un alto nivel de utilización de la máquina y, por ello, el taladrado del agujero central de un eje principal se ejecuta mejor con un sistema de un solo tubo (STS). Si se utiliza la mejor cabeza de broca, como CoroDrill 800.24, es posible combinar gran velocidad de penetración y buen nivel de seguridad en agujeros de profun­ didad 150 x el diámetro, hasta 65 mm. Para agujeros más grandes, la solución estándar es la cabeza de broca T-Max 424.10 con posibilidad de ajuste del diámetro. Para ampliar el diámetro del agujero más allá de la gama de brocas enterizas hasta 130 mm, un método eficiente es taladrar y después ensanchar con cabezas T-Max 424.31 ya que no se ve afectado por las limitaciones de potencia de la máquina-herramienta y permite realizar la operación de acabado. Las cabezas y equipos T-Max y CoroDrill son herramientas modernas, fabricadas Mejores prácticas en taladrado profundo Mejores prácticas en acabado de agujeros profundos Pieza: Pieza: Eje principal Eje principal Material:34CrNiMo6 Material:34CrNiMo6 Operación: Taladrado completo STS de un agujero Operación: Ensanchamiento STS de agujero de 4.2 m taladrado de 4.2 m Herramienta: CoroDrill 424.10 diámetro 300 mm Herramienta: CoroDrill 424.32 Plaquita: CoroDrill 424.9 GC1025 Plaquita: CoroDrill 424.9 GC1025 Velocidad de corte: 70 m/min Velocidad de corte: 70 m/min Avance: 0.27 mm/rev Avance: 0.30 mm/rev Velocidad de arranque 1164 cm3/min Tiempo de mecanizado:3 horas 8 minutos de viruta: Tiempo de mecanizado:2 horas 57 minutos 27 ENERGÍA EÓLICA – MEJORAS PASO A PASO EN TALADRADO Mejoras paso a paso en el taladrado La realización eficiente de agujeros en piezas para energía eólica es un problema especialmente competitivo hoy en día. Hay un gran número de agujeros en la brida de cada eje principal, en la corona dentada, el anillo de conexión, la caja de engranajes, el cubo y el bastidor principal que suponen una gama variable de agujeros de tamaño medio que es necesario taladrar. La mayoría son agujeros relativamente cortos, su profundidad puede alcanzar entre cinco y siente veces el diámetro en materiales distintos y con una tolerancia que no es especialmente estrecha. Por este motivo presentan un potencial muy interesante para optimizar el tiempo de utilización de la máquina, que afecta profundamente tanto al coste de fabricación como al plazo de entrega de las piezas. Estos agujeros caen dentro de la gama de las brocas con plaquita intercambiable, un área donde la tecnología de herramientas ha evolucionado más en los últimos tiempos. Como el taladrado de agujeros es de lejos la operación de mecanizado más común, no resulta sorprendente que los desarrollos de herramientas hayan sido incesantes desde la introducción de las plaquitas intercambiables hace casi cuarenta años. El taladrado de agujeros cortos actual está varias generaciones por delante con una capacidad muy elevada en cuanto a velocidad de pene­ tración, capacidad de acabado, versati­ lidad operativa, requisitos de potencia y fiabilidad. Las brocas han mejorado en acción de corte, formación y evacuación de viruta, velocidad de mecanizado, seguridad de duración de la herramienta, capacidad de acabado e incluso versati­ lidad operativa. Y estas mejoras de meca­ nizado han demostrado que benefician directamente a la fabricación de varias piezas para el sector de la energía eólica. 28 La broca con plaquita intercambiable CoroDrill®880, que cubre diámetros entre 12 y 63 mm, ha conseguido el prin­ cipal progreso del taladrado de agujeros. Estas nuevas brocas pueden producir agujeros con una tolerancia que es la mitad de la que ofrecían las anteriores brocas con plaquita intercambiable (típicamente -0.1/+0.3 mm y acabado superficial hasta Ra 0.5 micras, según la longitud de la broca y las condiciones). Por supuesto, esto implica que el área de aplicación de las brocas con plaquita intercambiable se ha ampliado conside­ rablemente desde agujeros para pernos hasta agujeros roscados. plaquita Una broca con que equilibra interca mbiable corte las fuerz as de s de diá metro prod uce agu jero o su rango od constante en t de avances. En cuanto a las mejoras del mecanizado, el posible incremento de productividad está normalmente entre el 40 y el 100% respecto al de anteriores brocas con plaquita intercambiable de similares características, en función de la posibi­ lidad de mecanizado del material de la pieza. Estas ventajas operativas se han conseguido mediante avances especta­ culares en el desarrollo de los distintos aspectos de la tecnología de herra­ mientas de mecanizado para taladrar agujeros. ENERGÍA EÓLICA – MEJORAS PASO A PASO EN TALADRADO Mejores prácticas en taladrado Mejores prácticas en taladrado Pieza:Alojamiento Pieza: Material:GGG40 Material: Acero aleado Operación: Taladrado de agujeros previos de fundición Operación: Taladrado de varios agujeros, Herramienta: CoroDrill 880 diámetro 39 mm profundidad 5xD Plaquitas: CoroDrill 880 GC1044/4024 Herramienta: CoroDrill 880 diámetro 39 mm Plaquitas: CoroDrill 880 GC1044/2024 Velocidad de corte: 280 m/min Avance: 0.35 mm/rev Velocidad de corte: 160 m/min Avance: 230 mm/min La nueva Step Technology™ de la broca 880 es exclusiva ya que se consigue mediante la función combinada de las plaquitas central y periféricas al entrar en la pieza. Las fuerzas de corte se opti­ mizan y distribuyen paso a paso entre las plaquitas, el estrecho equilibrio resultante tiene una influencia muy positiva sobre el rendimiento y los resultados de la broca. Esto hace también que la broca 880 realice agujeros de las mismas dimen­ siones con independencia de los datos de corte. Esta es una solución de alta tecno­ logía desarrollada con métodos de alta tecnología, materializada gracias a los recursos actuales de tecnología IT junto con los nuevos análisis de la acción de corte. Estos avances de mecanizado han tardado varios años en conseguirse y han requerido el perfeccionamiento de un programa de taladrado especialmente desarrollado. Como resultado, las fuerzas de corte generadas por la broca 880 son considerablemente más pequeñas que las de cualquier broca anterior con plaquita intercambiable. Crear una broca que esté bien equilibrada para uno o varios diámetros concretos es relativamente sencillo. Pero crear una broca equilibrada para cada diámetro concreto de su gama de ajustes de diámetro es algo técnicamente mucho más exigente. En la broca 880, esto se ha solucionado desplazando radialmente la plaquita central y periférica para equi­ librar la acción de corte en la gama de ajuste de diámetro más grande. La broca 880 también dispone de canales para la viruta que se han opti­ mizado cuidadosamente con respecto al compromiso constante en las brocas: el equilibrio entre evacuación de la viruta y rigidez de la broca. Además, se ha redi­ señado el área que queda justo detrás de las plaquitas para dar a la viruta una salida natural desde la zona de corte con una suave trayectoria hacia la ranura de la broca. Anillo de rotación seleccionar nuevas combinaciones de calidad y geometría para la broca 880. Esta optimización de largo alcance puede satisfacer distintas exigencias de la plaquita central y las periféricas según el material de la pieza, las condiciones de mecanizado y los nuevos niveles de datos de corte. n Las geometrías y calidades de plaquita han experimentado un desarrollo conside­ rable y, en la broca 880, se han conver­ tido en algo más que una parte integrada del rendimiento de la propia broca. Las plaquitas tienen cuatro filos reales con un tipo de acción de corte completamente nuevo. Las geometrías son específicas y, por tanto, están optimizadas para las dos posiciones distintas de la plaquita en la broca: la plaquita central, donde la velocidad de corte es casi cero hacia el centro, y las plaquitas periféricas que ahora tienen incluso mayor capacidad de velocidad de corte y avance. Asimismo, se ha incorporado la tecnología de filo Wiper a las plaquitas periféricas, las que generan el acabado superficial. Si se combinan con los desarrollos de calidades de plaquita, es posible 29 ENERGÍA EÓLICA – LO MEJOR EN PORTAHERRAMIENTAS Lo mejor en portaherramientas El portaherramientas tiene una influencia espectacular sobre el mecanizado ya que es el eslabón principal en la cadena de factores que unen la máquina con el filo. El acoplamiento entre husillo, herramienta y adaptadores también afecta direc­ tamente a la capacidad ya que puede limitar o garantizar los niveles de competitividad de los datos de corte, la seguridad y los resultados. Coromant Capto® es el sistema de sujeción de herramientas más estable disponible y ya se ha convertido en un estándar ISO. Es un sistema modular y de cambio rápido adecuado para herramientas rotativas y estacionarias, y por ello se puede utilizar en todo el taller con máquinas muy distintas. Como acoplamiento modular, permite combinar herramientas de corte, adaptadores, extensiones y mangos básicos con gran flexibilidad. El acoplamiento poligonal cónico es único en cuanto a transmisión de niveles de par y en cuanto a elevada estabilidad y precisión. Los distintos métodos de suje­ ción otorgan al sistema la versatilidad necesaria para adaptarse a los distintos tipos de máquina y está dotado de vías interiores para dirigir el refrigerante hacia el filo, con opciones de refrigerante a alta presión. También hay extensiones y 30 reducciones para ofrecer combinaciones de preparación con otros tamaños C. Un acoplamiento mayor, de tamaño C10 está ahora disponible como estándar para mecanizado más pesado. El sistema Coromant Capto ya está disponible para una gama completa de tamaños que también incluye el extremo más grande del programa para extender la optimi­ zación. El tamaño C10 mejora el rendi­ miento en máquinas más grandes porque admite mayor avance y profundidad de corte. Coromant Capto C10 tiene un diámetro de brida de 100 mm, lo que supone un acoplamiento con capacidad para las cargas más pesadas que hay en muchas aplicaciones de fresado y con gran estabilidad en torneado. El sistema Coromant Capto ofrece una elevada rigidez ante la flexión para operaciones exigentes y alta precisión con cargas pesadas. El nuevo C10 estándar garan­ mientas L os porta herra uales deben mod ulares a ct encia, precisión, implicar resist sponibilid a d, manipula ción, di . y versatilid a d ra cionaliz a ción tiza que el portaherramientas no sea el eslabón más débil en la cadena que une la máquina y el filo en el extremo más pesado del mecanizado. n ENERGÍA EÓLICA – LO MEJOR EN PORTAHERRAMIENTAS Eliminación de problemas de vibración para potenciar la productividad Cuando se utilizan amplios voladizos, aparece la tendencia a la vibración en el mecanizado. Especialmente en operaciones de fresado y mandrinado, el voladizo es necesario para trabajar en el interior de agujeros, cavidades o detrás de las formas de la pieza. La vibración durante el mecanizado limita seriamente la productividad, hace peligrar el acabado requerido e incluso puede llegar a destruir la herramienta y la pieza si no se modula con eficacia. contrarrestar la desviación de la herra­ mienta. Las barras antivibratorias tienen integrada la tecnología necesaria para minimizar la vibración con distintos tamaños de voladizo. Están desarro­ lladas para voladizos que superan tres o cuatro veces el diámetro de la barra, hasta el límite de utilización de las barras de acero. En el extremo más largo, las barras antivibratorias reforzadas con metal duro pueden solucionar el mandri­ nado con voladizos hasta catorce veces el diámetro. Las herramientas antivibratorias han evolucionado en forma de barras de mandrinar, integradas en mangos de fresa para ranurar y como adaptadores de fresado. Los desarrollos más recientes en tecnología antivibratoria hacen que el mecanizado con grandes voladizos haya pasado de ser un problema que era necesario solucionar a un método para potenciar la productividad. Para fresar con voladizos se ha desarro­ llado una nueva generación de adapta­ dores antivibratorios. Hay dos longitudes de adaptadores, específicas para fresar con voladizos de 4 – 5 veces el diámetro del adaptador y 6 – 7 veces el diámetro, respectivamente. Es posible conseguir un alcance superior a éste mediante adapta­ dores antivibratorios a medida. Las barras de mandrinar y los adapta­ dores de fresado Silent Tools® están disponibles en una gama de diámetros que permite utilizar la mejor relación entre longitud y diámetro para conseguir la necesaria evacuación de la viruta y Los nuevos adaptadores, que no se deben utilizar con extensiones adicio­ nales, abren la puerta a incrementos de la profundidad de corte axial y también de la velocidad de avance. Esto ofrece un nuevo potencial de incremento de productividad y nuevas posibilidades de mecanizado de cavidades más allá de las formas de la pieza, como cuando se utiliza el programa ampliado de las fresas de diámetro sobredimensionado CoroMill. Las áreas más comunes de gran voladizo en fresado de piezas para energía eólica están cubiertas por estos adaptadores y ofrecen nuevas maneras de mejorar la velocidad de arranque de viruta. Los incrementos de productividad que se consiguen con el nuevo sistema de adaptadores antivibratorios ofrecen un beneficio inmediato de la inversión gracias a su rendimiento superior y más fiable. n Amplitud Niveles de vibración Tiempo La amortiguación de vibración en fresado es ahora específica para la gama de voladizo, que supone un nuevo potencial de impulso de la productividad. Silent Tools® Sin amortiguación antivibraciones 31 Sede en España y Portugal: Sandvik Coromant Iberica P.E. Puerta de Madrid Este C/ Tapiceros, 9 28830 - San Fernando de Henares Madrid Correo electrónico: es.coromant@sandvik.com www.sandvik.coromant.com C-2940:136 SPA/01 © AB Sandvik Coromant 2011.06 Impreso en papel reciclable. Impreso en Suecia, AB Sandvikens Tryckeri.