Ford, Mazda y Mitsubishi utilizan plantas para fabricar automóviles

Anuncio

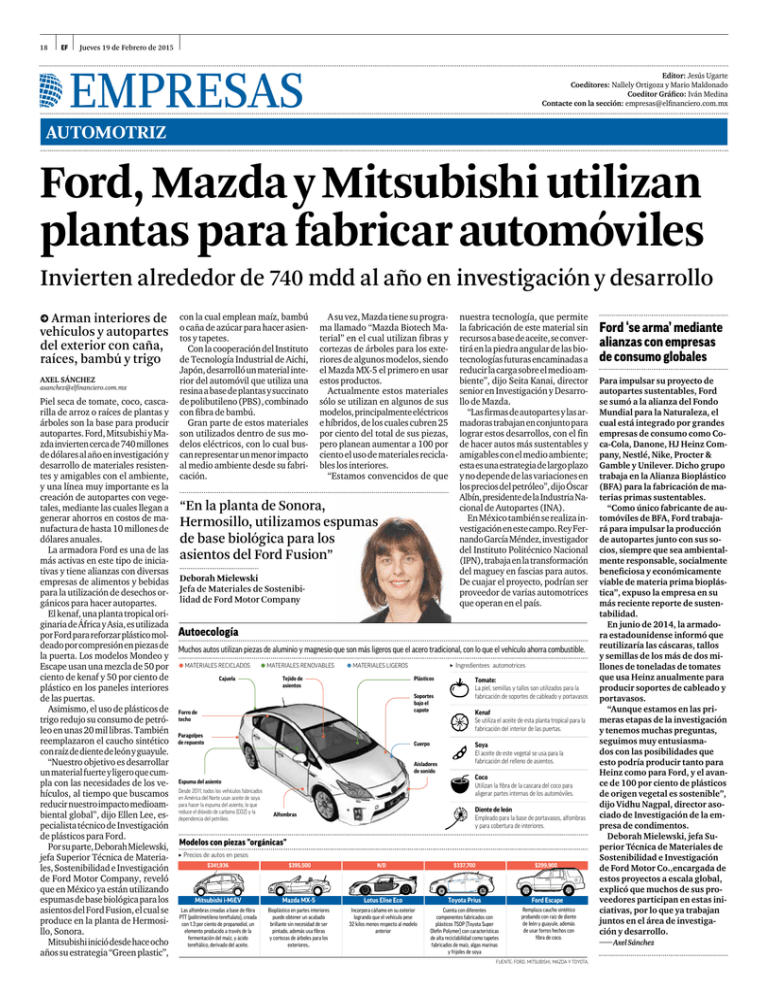

18 EF Jueves 19 de Febrero de 2015 EMPRESAS Editor: Jesús Ugarte Coeditores: Nallely Ortigoza y Mario Maldonado Coeditor Gráfico: Iván Medina Contacte con la sección: empresas@elfinanciero.com.mx AUTOMOTRIZ Ford, Mazda y Mitsubishi utilizan plantas para fabricar automóviles Invierten alrededor de 740 mdd al año en investigación y desarrollo R Arman interiores de vehículos y autopartes del exterior con caña, raíces, bambú y trigo AXEL SÁNCHEZ asanchez@elfinanciero.com.mx Piel seca de tomate, coco, cascarilla de arroz o raíces de plantas y árboles son la base para producir autopartes. Ford, Mitsubishi y Mazda invierten cerca de 740 millones de dólares al año en investigación y desarrollo de materiales resistentes y amigables con el ambiente, y una línea muy importante es la creación de autopartes con vegetales, mediante las cuales llegan a generar ahorros en costos de manufactura de hasta 10 millones de dólares anuales. La armadora Ford es una de las más activas en este tipo de iniciativas y tiene alianzas con diversas empresas de alimentos y bebidas para la utilización de desechos orgánicos para hacer autopartes. El kenaf, una planta tropical originaria de África y Asia, es utilizada por Ford para reforzar plástico moldeado por compresión en piezas de la puerta. Los modelos Mondeo y Escape usan una mezcla de 50 por ciento de kenaf y 50 por ciento de plástico en los paneles interiores de las puertas. Asimismo, el uso de plásticos de trigo redujo su consumo de petróleo en unas 20 mil libras. También reemplazaron el caucho sintético con raíz de diente de león y guayule. “Nuestro objetivo es desarrollar un material fuerte y ligero que cumpla con las necesidades de los vehículos, al tiempo que buscamos reducir nuestro impacto medioambiental global”, dijo Ellen Lee, especialista técnico de Investigación de plásticos para Ford. Por su parte, Deborah Mielewski, jefa Superior Técnica de Materiales, Sostenibilidad e Investigación de Ford Motor Company, reveló que en México ya están utilizando espumas de base biológica para los asientos del Ford Fusion, el cual se produce en la planta de Hermosillo, Sonora. Mitsubishi inició desde hace ocho años su estrategia “Green plastic”, con la cual emplean maíz, bambú o caña de azúcar para hacer asientos y tapetes. Con la cooperación del Instituto de Tecnología Industrial de Aichi, Japón, desarrolló un material interior del automóvil que utiliza una resina a base de plantas y succinato de polibutileno (PBS), combinado con fibra de bambú. Gran parte de estos materiales son utilizados dentro de sus modelos eléctricos, con lo cual buscan representar un menor impacto al medio ambiente desde su fabricación. A su vez, Mazda tiene su programa llamado “Mazda Biotech Material” en el cual utilizan fibras y cortezas de árboles para los exteriores de algunos modelos, siendo el Mazda MX-5 el primero en usar estos productos. Actualmente estos materiales sólo se utilizan en algunos de sus modelos, principalmente eléctricos e híbridos, de los cuales cubren 25 por ciento del total de sus piezas, pero planean aumentar a 100 por ciento el uso de materiales reciclables los interiores. “Estamos convencidos de que “En la planta de Sonora, Hermosillo, utilizamos espumas de base biológica para los asientos del Ford Fusion” Deborah Mielewski Jefa de Materiales de Sostenibilidad de Ford Motor Company nuestra tecnología, que permite la fabricación de este material sin recursos a base de aceite, se convertirá en la piedra angular de las biotecnologías futuras encaminadas a reducir la carga sobre el medio ambiente”, dijo Seita Kanai, director senior en Investigación y Desarrollo de Mazda. “Las firmas de autopartes y las armadoras trabajan en conjunto para lograr estos desarrollos, con el fin de hacer autos más sustentables y amigables con el medio ambiente; esta es una estrategia de largo plazo y no depende de las variaciones en los precios del petróleo”, dijo Óscar Albín, presidente de la Industria Nacional de Autopartes (INA). En México también se realiza investigación en este campo. Rey Fernando García Méndez, investigador del Instituto Politécnico Nacional (IPN), trabaja en la transformación del maguey en fascias para autos. De cuajar el proyecto, podrían ser proveedor de varias automotrices que operan en el país. Autoecología Muchos autos utilizan piezas de aluminio y magnesio que son más ligeros que el acero tradicional, con lo que el vehículo ahorra combustible. MATERIALES RECICLADOS Cajuela MATERIALES RENOVABLES Ingredientees automotrices MATERIALES LIGEROS Plásticos Tejido de asientos Soportes bajo el capote Forro de techo Paragolpes de repuesto Cuerpo Aisladores de sonido Espuma del asiento Desde 2011, todos los vehículos fabricados en América del Norte usan aceite de soya para hacer la espuma del asiento, lo que reduce el dióxido de carbono (CO2) y la dependencia del petróleo. Tomate: La piel, semillas y tallos son utilizados para la fabricación de soportes de cableado y portavasos Kenaf Se utiliza el aceite de esta planta tropical para la fabricación del interior de las puertas. Soya El aceite de este vegetal se usa para la fabricación del relleno de asientos. Coco Utilizan la fibra de la cascara del coco para aligerar partes internas de los automóviles. Diente de león Empleado para la base de portavasos, alfombras y para cobertura de interiores. Alfombras Modelos con piezas "orgánicas" Precios de autos en pesos $341,936 $395,500 N/D $337,700 $299,900 Mitsubishi i-MiEV Mazda MX-5 Lotus Elise Eco Toyota Prius Ford Escape Las alfombras creadas a base de fibra PTT (politrimetileno tereftalato), creada con 1.3 por ciento de propanodiol, un elemento producido a través de la fermentación del maíz, y ácido tereftálico, derivado del aceite. Bioplástico en partes interiores puede obtener un acabado brillante sin necesidad de ser pintado, además usa fibras y cortezas de árboles para los exteriores.. Incorpora cáñamo en su exterior logrando que el vehículo pese 32 kilos menos respecto al modelo anterior Cuenta con diferentes componentes fabricados con plásticos TSOP (Toyota Super Olefin Polymer) con características de alta reciclabilidad como tapetes fabricados de maíz, algas marinas y frijoles de soya Remplaza caucho sintético probando con raíz de diente de león y guayule, además de usar forros hechos con fibra de coco. FUENTE: FORD, MITSUBISHI, MAZDA Y TOYOTA. Ford ‘se arma’ mediante alianzas con empresas de consumo globales Para impulsar su proyecto de autopartes sustentables, Ford se sumó a la alianza del Fondo Mundial para la Naturaleza, el cual está integrado por grandes empresas de consumo como Coca-Cola, Danone, HJ Heinz Company, Nestlé, Nike, Procter & Gamble y Unilever. Dicho grupo trabaja en la Alianza Bioplástico (BFA) para la fabricación de materias primas sustentables. “Como único fabricante de automóviles de BFA, Ford trabajará para impulsar la producción de autopartes junto con sus socios, siempre que sea ambientalmente responsable, socialmente beneficiosa y económicamente viable de materia prima bioplástica”, expuso la empresa en su más reciente reporte de sustentabilidad. En junio de 2014, la armadora estadounidense informó que reutilizaría las cáscaras, tallos y semillas de los más de dos millones de toneladas de tomates que usa Heinz anualmente para producir soportes de cableado y portavasos. “Aunque estamos en las primeras etapas de la investigación y tenemos muchas preguntas, seguimos muy entusiasmados con las posibilidades que esto podría producir tanto para Heinz como para Ford, y el avance de 100 por ciento de plásticos de origen vegetal es sostenible”, dijo Vidhu Nagpal, director asociado de Investigación de la empresa de condimentos. Deborah Mielewski, jefa Superior Técnica de Materiales de Sostenibilidad e Investigación de Ford Motor Co.,encargada de estos proyectos a escala global, explicó que muchos de sus proveedores participan en estas iniciativas, por lo que ya trabajan juntos en el área de investigación y desarrollo. Axel Sánchez