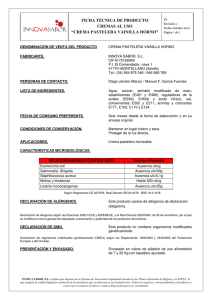

“ELABORACIÓN DE UN SUSTITUTO DE CREMA PASTELERA

Anuncio