Superficies a pintar NUESTRAS PINTURAS cubren

Anuncio

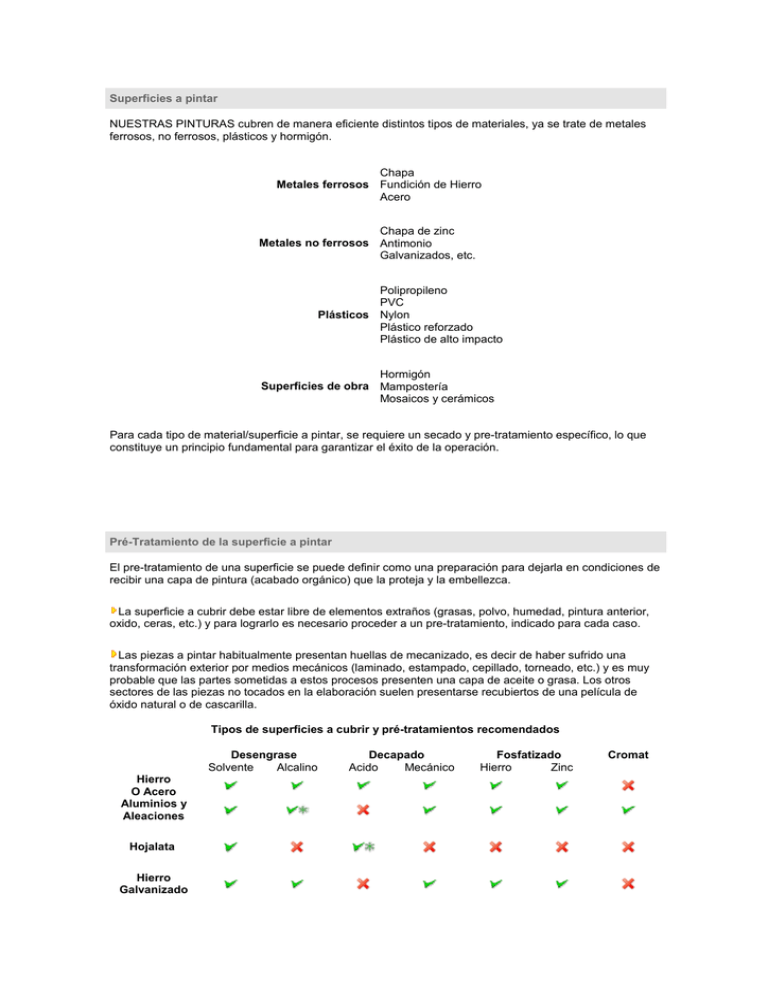

Superficies a pintar NUESTRAS PINTURAS cubren de manera eficiente distintos tipos de materiales, ya se trate de metales ferrosos, no ferrosos, plásticos y hormigón. Chapa Metales ferrosos Fundición de Hierro Acero Chapa de zinc Metales no ferrosos Antimonio Galvanizados, etc. Polipropileno PVC Plásticos Nylon Plástico reforzado Plástico de alto impacto Hormigón Superficies de obra Mampostería Mosaicos y cerámicos Para cada tipo de material/superficie a pintar, se requiere un secado y pre-tratamiento específico, lo que constituye un principio fundamental para garantizar el éxito de la operación. Pré-Tratamiento de la superficie a pintar El pre-tratamiento de una superficie se puede definir como una preparación para dejarla en condiciones de recibir una capa de pintura (acabado orgánico) que la proteja y la embellezca. La superficie a cubrir debe estar libre de elementos extraños (grasas, polvo, humedad, pintura anterior, oxido, ceras, etc.) y para lograrlo es necesario proceder a un pre-tratamiento, indicado para cada caso. Las piezas a pintar habitualmente presentan huellas de mecanizado, es decir de haber sufrido una transformación exterior por medios mecánicos (laminado, estampado, cepillado, torneado, etc.) y es muy probable que las partes sometidas a estos procesos presenten una capa de aceite o grasa. Los otros sectores de las piezas no tocados en la elaboración suelen presentarse recubiertos de una película de óxido natural o de cascarilla. Tipos de superficies a cubrir y pré-tratamientos recomendados Desengrase Solvente Alcalino Hierro O Acero Aluminios y Aleaciones Hojalata Hierro Galvanizado Decapado Acido Mecánico Fosfatizado Hierro Zinc Cromat Cadmio Cobre y Aleaciones Tratamiento recomendado. Unicamente si se utilizan soluciones muy diluídas y durante poco tiempo. Tratamiento NO recomendado DESENGRASE Entendemos por desengrase a la operación destinada a eliminar las grasas y aceites existentes en la superficie de la pieza. El desengrase es de gran importancia antes de proceder al fosfatizado o pintado, ya que siempre puede quedar adherida una finísima película de grasa, lo que puede generar recubrimientos de poca adherencia e incluso podría llegar a impedir la formación de la película. El estado y tamaño de las piezas es lo que determina el procedimiento a emplear, como así también el tipo de instalación a utilizar: • • Para piezas que fueron recién mecanizadas, sin óxidos o cascarillas, y sólo ligeramente engrasadas, será suficiente con un desengrase ligero o un desengrase alcalino suave. En el caso contrario se hará necesario un desengrase enérgico alcalino o por emulsión, seguido de un decapado. En ambos casos, y antes del fosfatizado, es imprescindible un enjuague con agua fría y otro con agua caliente. Desengrase con solventes Algunos solventes, como el solvente industrial, el tolueno, etc., han llegado a tener gran aceptación dado su sencillo manejo y el buen resultado que se obtiene. Los disolventes clorados, (tricloroetileno, percloroetileno) son también, especialmente efectivos para disolver grasas, aceites y ceras. Tienen características interesantes, como la posibilidad de dejar secar las piezas luego de tratadas, la capacidad de formar películas residuales, y además son fácilmente recuperables. En el mismo equipo desengrasante, pueden ser utilizados en ebullición, por inmersión en liquido o vapor. El tricloroetileno se descompone por acción del aluminio, por lo que se recomienda percloroetileno. El desengrase con disolventes se puede realizar de tres maneras básicas: Desengrase líquido en frío o en caliente: Consiste en la inmersión de las piezas en el disolvente, en un recipiente adecuado. El disolvente debe ser utilizado un número limitado de veces, ya que la grasa y aceite que se desprenden de las piezas pueden llegar a esparcirse en las nuevas piezas a desengrasar, y anular el efecto del disolvente. Desengrase por vapor de solventes Generalmente se emplean solventes clorados. El método que normalmente se utiliza consiste en exponer la pieza al vapor del solvente que se genera en una cuba, donde se calienta el líquido y se produce una nube, que al tocar la pieza fría se condensa y arrastra la grasa al fondo de la cuba, dejando la pieza totalmente desengrasada. Desengrase por trapeo Es un método utilizado para desengrasar piezas de forma regular y en numero no muy abundante. Consiste en quitar de la pieza, con un trapo embebido en solvente, los materiales que pudieran perjudicar la adherencia. El trapo y el disolvente deben ser cambiados a menudo para evitar esparcir la contaminación. No puede considerarse como un método industrial recomendable. Desengrase alcalino De los procedimientos previos al fosfatizado, el desengrase alcalino se considera el más utilizado, dado su buen resultado. • • Este tipo de desengrase se realiza en caliente, a temperaturas entre 60º C y 90º C y generalmente con agitación, para acelerar el proceso. El equipo necesario para este tipo de desengrase puede ser muy variado, desde una simple cuba de inmersión hasta una instalación automatizada. DECAPADO Si las piezas a pre-tratar estuvieran cubiertas de óxido o cascarilla se pueden emplear sistemas mecánicos o químicos, siendo comúnmente utilizados el ácido (químico) o el arenado (mecánico). Decapado ácido Dado su bajo costo el decapado con ácidos es el más utilizado en la industria, siendo los más comunes los ácidos sulfúricos, clorhídricos y fosfórico. Decapado con ácido sulfúrico: Este es el medio decapante mas comúnmente utilizado, siendo su bajo costo el factor más importante en ese aspecto. Se utiliza en muy distintas concentraciones que podríamos estimar entre el 5% y el 20% y temperaturas que oscilan entre los 50º C y los 70º C. El tiempo del tratamiento está regulado por distintos factores, siendo los mas importantes: la composición del metal a decapar, la proporción del ácido y la temperatura del baño. Decapado con ácido clorhídrico: El ácido clorhídrico intervine en el decapado de los metales férreos con gran efectividad en razón de obtener velocidades de reacción relativamente altas. Se aplica en frío y a elevada concentración; no se recomienda su uso en caliente ya que a mas de 40º C se desprende cloruro de hidrógeno gaseoso que además de ser tóxico, es corrosivo. Decapado con ácido fosfórico: Es una operación de alto costo aunque su efectividad antes del fosfatizado es notable. Puede emplearse el ácido a una concentración entre el 5% y el 20% y a una temperatura entre 50º C y 60º C. Lo más apreciable es que el lavado posterior no tiene que ser tan meticuloso como con los otros ácidos. Posee una ventaja adicional, pues siendo que el ácido tiene propiedades inhibitorias de la corrosión, cuando se usa en proporciones debajo del 2% queda sobre la superficie una película de fosfato que la protege y establece una excelente base para las pinturas. Esta cualidad se mejora notablemente pasivando las piezas con una solución de ácido crómico al 0,5%. Decapado mecánico: Este procedimiento está basado en proyectar enérgicamente contra las piezas a limpiar partículas similares en tamaño, en una acción constante que determina la remoción de óxidos o cascarillas. Con máquinas a base de aire comprimido se pueden proyectar partículas de sílice, corindón o granallas férreas. FOSFATIZADO Es la conversión de una superficie previamente desengrasada y/o decapada mediante la acción de agentes químicos que forman sobre la superficie del sustrato capas de fosfatos mixtos, de tal manera, que permite la adherencia de la película de recubrimiento orgánico, sin alterar sus características fisicoquímicas. La superficie metálica fosfatizada podrá así resistir por cierto tiempo la agresión de los agentes ambientales. El fosfatizado puede llevarse a cabo utilizando fosfato de hierro ó fosfato de zinc: Fosfato de hierro: Este tratamiento da muy buenos resultados en la mayoría de los casos. Puede realizarse con o sin pasivado, ya que este es necesario para el caso de piezas que serán almacenadas antes de pintar. El sistema puede implementarse con recipientes de inmersión o aspersión ambos con distintas fases según sea aconsejable técnicamente y de acuerdo al estado de las piezas, pues si están oxidadas deberán ser decapadas, bien química o mecánicamente, alterándose profundamente el proceso. Fosfato de zinc: El sistema es el mismo que el anterior pero variando los productos y las fases del tratamiento. El producto es algo mas costoso que el anterior y el mantenimiento de la instalación es mas delicado. (Debe ser microcristalino). Este tratamiento supera a todos los demás como protección anticorrosiva, pero disminuye algo las propiedades mecánicas y de adherencia en el caso de dejar una película de fosfato de cristales gruesos. CROMATIZADO Es muy parecido al fosfatizado y es especialmente recomendado en el tratamiento de aluminio. Se diferencia únicamente por las distintas fases y productos empleados, debiendo contar con asistencia para seleccionar adecuadamente cada uno de ellos, conforme a cada instalación o proceso. NOTA: Dado que los temas de fosfatizado y cromatizado requieren la atención de técnicos especializados, recomendamos la ampliación de este tema, así como el de los equipos necesarios, con las empresas proveedoras de dichos productos. Preparación y aplicación de pinturas Uno de los factores de mayor importancia que incide directamente en el, éxito o fracaso de un pintado es la preparación correcta de los productos y su aplicación. La correcta preparación de las pinturas y su aplicación, constituye el factor de mayor trascendencia para definir el éxito o fracaso de un pintado. REGLAS A SEGUIR • El lugar donde se almacena las pinturas debe ser limpio, oscuro y bien ventilado. • Abrir el envase y homogeneizar bien el material, ya sea con mezclador manual o con agitadores mecánicos de baja velocidad, para evitar la oclusión de burbujas de aire. • En los productos de dos componentes realizar la mezcla de acuerdo a la proporción indicada en ficha técnica. • Recién cuando el producto se ha homogeneizado y mezclado, cuando es de dos componentes, proceder con la dilución de acuerdo a las indicaciones técnicas y según el método de aplicación elegido. • Diluir siempre con el diluyente recomendado, no hacer mezclas ni sustituciones. • Cuando sea necesario trasvasar pintura a otros envases, estos deben estar limpios y secos. • Durante el proceso de pintado no debe haber lluvia, niebla ni llovizna. (H.R.A.<65%) • En el caso de pinturas epoxídicas de dos componentes la temperatura ambiente o de la superficie a pintar no debería ser inferior a los 15º C. • En el caso de esmaltes horneables, respetar los tiempos de oreo y las temperaturas y tiempos de curado, según ficha técnica. • Las superficies a pintar deben estar totalmente secas y con el pre-tratamiento adecuado. • Con cualquier método de aplicación que utilice, debe cubrirse la totalidad de la superficie con cada mano, procurando llegar a todos los puntos y lugares de difícil acceso. • Respetar siempre los tiempos de secado recomendados, entre cada capa de pintura. • No mezclar pinturas de fabricantes diferentes. (Los procesos de fabricación son disímiles y las mezclas pueden afectar los resultados) • Las pinturas son inflamables por lo tanto debe evitarse el calor excesivo y el encendido de fuegochispas en el ambiente a pintar, aún cuando el pintado se efectúe al aire libre. • Proveer al personal destinado a las tareas de pintado del equipo de seguridad reglamentario y garantizar una adecuada ventilación del lugar.