Las cortinas de luz y otros mecanismos ópticos de seguridad

Anuncio

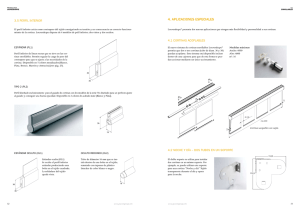

Ver para proteger Las cortinas de luz y otros mecanismos ópticos de seguridad protegen a los operadores contra los peligros de la maquinaria y el área de manufactura sin sacrificar la eficiencia de producción. Aquí encontrará como funcionan y como pueden optimizarse sus características protectoras. Por Roger Harrison e todos los equipos de seguridad en base a sensores de presencia electroópticos usados en el ambiente del conformado de metales, las cortinas de luz infrarroja son las más populares. Las cortinas de luz aparecieron por primera vez a mediados de los cincuenta y se atribuyen una gran variedad de aplicaciones. El propósito de una cortina de luz es prevenir y detener el movimiento de una máquina cuando se interrumpe la luz infrarroja, usualmente por una mano o el cuerpo del operador. Estos dispositivos sólo pueden ser usados en máquinas que pueden parar rápida y consistentemente a mitad del ciclo sin dañar la máquina o crear algún otro peligro. En prensas mecánicas, el uso de cortinas de luz es limitado a las prensas capaces de detenerse en cualquier punto del ciclo; por lo general máquinas de embrague neumático y accionamiento menor que una revolución. Las cortinas de luz no pueden usarse en prensas de embrague de revolución completa debido a su incapacidad de detenerse antes de completar el ciclo. D En prensas mecánicas, el uso de cortinas de luz está limitado a máquinas capaces de detenerse en cualquier punto durante el ciclo, típicamente máquinas de embrague neumático y accionamiento menor a una revolución, como ésta. Las cortinas de luz no pueden usarse en prensas de embrague de revolución completa debido a su incapacidad para detenerse antes de completar el ciclo. Tipos de cortinas de luz Una cortina de luz consiste en dos largas y delgadas barras de luz, montadas verticalmente. El transmisor proyecta una fila de rayos de luz infrarroja al receptor, con poco espacio entre cada rayo. Los rayos de luz se secuencian rápidamente apagando y encendiendo – un LED (por sus siglas en inglés, Light Emitting Diode) Roger Harrison es Director de Capacitación en Rockford Systems Inc., Rockford, IL.; www.rockfordsystems.com. 28 METALFORMING / Febrero 2008 http://mexico.pma.org después de otro, a un pulso y frecuencia específicos –. Cuando un objeto interrumpe uno o más rayos, el controlador lógico de la cortina de luz envía una señal de paro a la máquina. Las cortinas de luz proporcionan dos tipos de protección: de punto de operación y de perímetro. Las cortinas de luz de punto de operación protegen las manos y los dedos; requieren rayos de luz con espaciamientos muy cercanos. La distancia entre rayos de luz o sensibilidad mínima (MOS, por sus siglas en inglés Minimum Object Sensitivity) de objeto para las cortinas de luz de punto de operación caen típicamente entre 13 y 25mm. Las cortinas de luz de perímetro detectan una persona caminando en el perímetro de un área peligrosa. Por lo tanto, los rayos de luz se puede espaciar mucho más y aún ofrecer una protección adecuada. Estos dispositivos pueden ser montados horizontalmente asegurándose que nadie pueda pasar sobre ellos a un área peligrosa. Aunque útiles para este propósito, las cortinas de luz de perímetro no son un sustituto seguro para los dispositivos de punto de operación. Los dispositivos de un sólo rayo, usados a menudo para protección de perímetro funcionan normalmente en pares para desalentar al personal de pasar ya sea debajo de ellos o saltarlos. Cálculo de distancias de seguridad Las regulaciones OSHA y los estándares de seguridad ANSI B11 proporcionan fórmulas para calcular la distancia mínima de seguridad entre la cortina de luz y el área peligrosa. La distancia para prevenir que el personal atraviese el campo de medición lo suficientemente rápido para “ganarle a http://mexico.pma.org Desde principios de los setenta, OSHA ha usado esta fórmula para determinar las distancias de seguridad en prensas mecánicas. Fórmulas de distancias de seguridad Los dispositivos basados en láser que proyectan los campos de sensores a la punta de los dados sirven como alternativas a las cortinas de luz para desafíos de doblado únicos e inherentes en dobladoras de cortina, donde las manos de los operadores deben estar muy cerca de los dados en movimiento. Estos dispositivos se montan con distancia de seguridad cero y se diseñan para dobladoras de cortina hidráulicas de dos velocidades, parando rápidamente el movimiento del dado durante su velocidad más lenta de doblado. la máquina”, o ser alcanzado por partes en movimiento antes que se detenga la máquina. Los dispositivos de medición del tiempo de paro, a menudo integrados en los sistemas de control de prensa, calculan las distancias de seguridad. Estos dispositivos miden cuanto tiempo toma a una máquina parar cuando se interrumpe a medio ciclo. Este tiempo se multiplica por una velocidad promedio de movimiento humano. El resultado, es la distancia en metros a la que debe montarse la cortina de luz del peligro más cercano. Esta es la fórmula de distancia de seguridad de OSHA 29 CFR 1910.217 para prensas mecánicas (los resultados se consideran como la distancia de seguridad mínima absoluta): Ds x Ts = Distancia de seguridad, donde Ds = 1.6 metros por segundo, que es la velocidad promedio del brazo humano, también conocida como velocidad de alcance. Ts = tiempo de paro de la prensa cuando se interrumpe el ciclo en la posición de las “3 en punto” (cuarto de vuelta, 90°) de la rotación del cigüeñal, debido a que esto produce el tiempo más largo de paro. El resultado nos dice la distancia mínima en metros desde la cortina de luz al peligro más próximo del punto de operación. Usualmente, la cara frontal del troquel más grande que se usa en la prensa. Los estándares de seguridad ANSI B11 más recientes refinan la fórmula OSHA básica de la distancia de seguridad. Estas nuevas fórmulas toman en cuenta todos los elementos que pueden afectar el tiempo de paro de la máquina. Cómo resultado, la distancia de seguridad en las formulas ANSI, requiere que la cortina de luz se localice significativamente más lejos que la distancia obtenida usando la fórmula OSHA descrita anteriormente. Usando las fórmulas actualizadas de los estándares ANSI se obtienen distancias entre 40 y 50 por ciento más grandes que la mínima obtenida con la fórmula OSHA. De los 24 estándares de seguridad ANSI B11, aquellos que proporcionan una fórmula de distancia de seguridad METALFORMING / Febrero 2008 29 Ver para proteger actualizada incluyen: B11.1 Mechanical Power Presses 2001 (Prensas Mecánicas). B11.2 Hydraulic Power Presses 1995 (R2002) (Prensas Hidráulicas). B11.16 Powder Metal Compacting Presses 2003(Prensas de Compactación de Polvo Metálico). B11.19 Performance Criteria for Safeguarding 2003 (Criterios de Desempeño de Seguridad). ANSI/RIA R15.06-1999 Industrial Robot Safeguarding (Protección de Robots Industriales). Adicionalmente, otros seis estándares de seguridad ANSI B11 hacen referencia a ANSI B11.19 para los requisitos de los dispositivos de protección de sensores de presencia, incluyendo la distancia de seguridad. Aquí tenemos una formula de distancia de seguridad actualizada para cortinas de luz, encontrada en ANSI B11.1 2001 para prensas mecánicas, cláusula E8.5.3.16: Ds = K (Ts + Tc + Tr + Tbm) + Dpf, donde Ds = distancia de seguridad de la cortina de luz al peligro más cercano al punto de operación. K = constante de velocidad de la mano (velocidad promedio de alcance 1.6 metros/seg). Ts = Tiempo de paro de la prensa desde que el elemento final de control es des-energizado. Tc = Tiempo de respuesta del sistema de control de la prensa. Tr = Tiempo de respuesta del aparato sensor de presencia y de su interfaz. Tbm = Tiempo adicional de paro del monitor de desempeño de paro. Dpf = Distancia adicional por factor de penetración (MOS y cualquier otro canal desactivado). El área activa del campo de sensores de la cortina de luz no cubre de punta a punta las barras de luz, dejando a menudo un área cerca del final del transmisor y receptor que no contiene canales LED y, por lo tanto, no provee protección. Cuando monte una cortina de protección, asegúrese de que una mano pequeña no pueda pasar por esta área; especialmente, si se localiza en la parte inferior del campo de sensores. Este es una gran preocupación cuando los operadores alimentan piezas manualmente en prensas mecánicas usando un interruptor de pie para iniciar el ciclo. La mayoría de las prensas hidráulicas pueden usar efectivamente una cortina montada verticalmente. Aún cuando todavía se requiere de una prueba de tiempo de paro, la distancia de seguridad para prensas hidráulicas a menudo es mucho menor que las de las prensas mecánicas. Protección de prensas dobladoras de cortina Las prensas dobladoras de cortina – hidráulicas y mecánicas – emplean comúnmente cortinas de luz. Pero la distancia de seguridad excesiva plantea 30 METALFORMING / Febrero 2008 http://mexico.pma.org Ver para proteger Un rastreador láser de proximidad (PLS) puede ser programado en el piso de producción con una computadora portátil para proporcionar protección de área como alternativa a los tapetes sensitivos a la presión. Las zonas de protección programables pueden tener cualquier forma, con zonas de alerta de 12 metros y zonas de emergencia de 4.5 metros. La zona de alerta se liga a un aparato de advertencia auditiva o visual, mientras que la zona de emergencia se liga a un circuito de paro de emergencia de la máquina. 32 METALFORMING / Febrero 2008 un problema con las dobladoras de cortina mecánicas. Requiriendo, a veces, un reemplazo del freno para mejorar el tiempo de paro. Dos tipos de doblado implican retos especiales cuando se trata de usar cortinas de luz en dobladoras de cortina. El primero, consiste en el doblado de piezas pequeñas que deben ser sostenidas a mano, donde los dedos del operador llegan relativamente cerca del borde frontal de los dados. La mano del operador a menudo bloquea el campo de sensores de la cortina de luz impidiendo que la dobladora inicie el golpe. Algunas piezas pueden ser fijadas en posición, con vacío, mecánica ó magnéticamente, de manera que la mano permanezca fuera del campo de sensores durante el ciclo. Desafortunadamente, estos dispositivos de fijación no son prácticos para todos los tipos de piezas. El segundo reto incluye piezas grandes que requieren formados en http://mexico.pma.org lados adyacentes, como en el doblado de caja. Cuando se usan cortinas de luz para este tipo de trabajo un área significativa del campo de sensores debe ser desactivada o apagada, permitiendo que la pieza se extienda a través del campo de la cortina de luz sin interrumpir el ciclo. En algunos casos, la mano del operador y aún un brazo completo pueden atravesar el campo de sensores a lo largo del borde de la pieza, proporcionando una protección nula. Para atender estos dos retos, los proveedores de cortinas de luz han creado dispositivos basados en láser que proyectan los campos de sensores a la punta de los dados. Estos dispositivos que se montan con distancia de seguridad cero y se diseñan solamente para dobladoras de cortina de dos velocidades con capacidad de detenerse rápidamente en la parte lenta del movimiento de los dados. Aún cuando son más caros que las cortinas de luz, proporcionan soluciones a algunas de las preocupaciones de seguridad más problemáticas de las dobladoras de cortina hidráulicas. láser, que proyecta un rayo láser a través de un espacio perimetral para detener máquinas con movimientos peligrosos cuando alguien o algo entra en ese espacio. Un dispositivo PLS puede ser programado en el piso de producción con una computadora portátil. Las zonas de protección programables pueden ser de cualquier forma, desde simples semicírculos o rectángulos, hasta formas más caprichosas. Estas formas se programan en el aparato PLS por medio de una prueba de barrido que define el perímetro específico. La zona de alerta del dispositivo alcanza los 12 metros con una zona de emergencia de 4.5 metros. La zona de alerta se liga a un aparato de advertencia audible o visual mientras que la zona de emergencia se liga al circuito de paro de emergencia MF de la máquina. Una alternativa a los tapetes de seguridad Tradicionalmente, se han usado guardas perimetrales y tapetes sensibles a la presión para resguardar áreas. Los tapetes sensibles a la presión pueden ser dañados o atacados por químicos en el piso del taller. Los dispositivos de búsqueda óptica, que pueden rastrear una envolvente o área peligrosa pueden remplazar los tapetes. Conocidos como rastreadores láser de proximidad (PLS, por sus siglas en inglés Proximity Laser Scanners). Los dispositivos PLS o rastreadores de área, fueron utilizados por la industria originalmente a principios de los noventa como topes láser para vehículos guiados automáticamente. Su uso se ha extendido a otras máquinas y equipos. Un dispositivo PLS parece una cafetera de goteo. Un lente negro de policarbonato cubre un transmisor http://mexico.pma.org METALFORMING / Febrero 2008 33