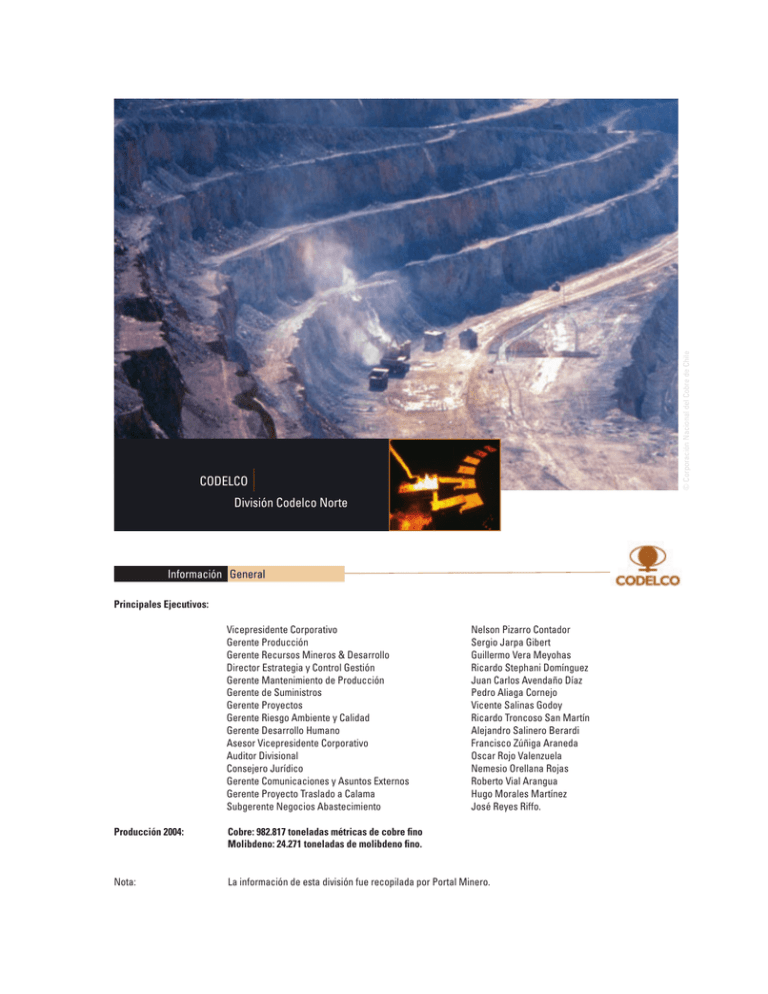

CODELCO División Codelco Norte

Anuncio

© Corporación Nacional del Cobre de Chile CODELCO División Codelco Norte Información General Principales Ejecutivos: Vicepresidente Corporativo Gerente Producción Gerente Recursos Mineros & Desarrollo Director Estrategia y Control Gestión Gerente Mantenimiento de Producción Gerente de Suministros Gerente Proyectos Gerente Riesgo Ambiente y Calidad Gerente Desarrollo Humano Asesor Vicepresidente Corporativo Auditor Divisional Consejero Jurídico Gerente Comunicaciones y Asuntos Externos Gerente Proyecto Traslado a Calama Subgerente Negocios Abastecimiento Nelson Pizarro Contador Sergio Jarpa Gibert Guillermo Vera Meyohas Ricardo Stephani Domínguez Juan Carlos Avendaño Díaz Pedro Aliaga Cornejo Vicente Salinas Godoy Ricardo Troncoso San Martín Alejandro Salinero Berardi Francisco Zúñiga Araneda Oscar Rojo Valenzuela Nemesio Orellana Rojas Roberto Vial Arangua Hugo Morales Martínez José Reyes Riffo. Producción 2004: Cobre: 982.817 toneladas métricas de cobre fino Molibdeno: 24.271 toneladas de molibdeno fino. Nota: La información de esta división fue recopilada por Portal Minero. Diagrama de Flujo Proceso Productivo División Codelco Norte Diagrama de Flujo Proceso Productivo División Codelco Norte Diagrama de Flujo Proceso Productivo División Codelco Norte Diagrama de Flujo Proceso Productivo División Codelco Norte División Codelco Norte Esta División dentro de Codelco surge en marzo de 2002 para aprovechar las sinergias que ofrecen las operaciones mineras en Explotación, en conjunto con el aporte de proyectos en Ejecución y otros en calidad de Exploraciones. Las áreas de producción dentro de este plantel minero, son las siguientes: Rajo Chuquicamata, rajo Mina Sur, rajo Radomiro Tomic, Planta Concentradora, Planta Codelco Norte Hidro Norte, Planta Codelco Norte Hidro Sur Sulfuros, Planta Codelco Norte Hidro Sur Óxidos. MINA CHUQUICAMATA PERFORACION Descripción del proceso El plan de perforación está relacionado con un programa que asigna trabajos semanales, a partir de los movimientos de material identificados. La perforación que se ejecuta es del tipo rotatoria, la cual consta de un sistema en que un bit con cabezal sólido ataca la roca con energía provista al tricono por un sistema de alta velocidad. La relación entre la presión de tricono, volumen de aire y velocidad de rotación, determinan la eficiencia de la perforación rotativa. Insumos principales • • • • • Aceros de Perforación (bits). Adaptadores. Triconos. Petróleo. Energía Eléctrica. uso de explosivos. Previamente, se analiza el tipo de explosivos en los pozos dependiendo de la zona de explotación. La secuencia de salida de detonación, toma en cuenta la orientación de los planos de fractura principales detectada en terreno. Insumos principales • • • • • • Nitrato de amonio. Petróleo. Emulsión. Detonadores. Cordón detonante. Retardos. Equipos principales • Camión Fábrica. • Equipos de apoyo. Equipos principales CARGUIO Y TRANSPORTE • 8 perforadoras ING DMH-100. • 2 perforadoras ING DML. • 1 perforadoras PV. TRONADURA Descripción del proceso Esta área es responsable de transferir el producto obtenido de la tronadura a los respectivos destinos, dependiendo de las características de la roca. Descripción del proceso Esta operación corresponde a la fragmentación de roca mediante el GUIA DE INGENIERIA EN OPERACIONES MINERAS 2005 - 2006 / TECNOLOGIA Y PROCESOS PRODUCTIVOS 162 www.portalminero.com División Codelco Norte Esta función es optimizada a través de sistemas computacionales que organizan el desempeño de las distintas unidades dentro del rajo, empleando posicionamiento satelital GPS. El movimiento de material estimado en Mina Chuquicamata para 2005, considera obtener un total cercano a 202.526 (kth), distribuido de la siguiente manera: Mineral a Planta / Mineral 68.598 (kth); sulfuros a stock 4.242 (kth); óxidos a stock 6.238 (kth); SBL a Dump 11.265 (kth); y Lastre 112.183 (kth). Insumos principales • • • • Descripción del proceso La perforación, al igual que en las otras Minas de Codelco Norte es del tipo rotatoria, la que sigue un programa de ingeniería que define el tipo de malla de perforación, según la configuración del recurso minero. • • • • 9 palas P&H 2800 (34 y3). 2 palas P&H 4100A (56 y3). 2 palas P&H 4100XPB (73 y3). 1 cargador ML-1400 (27 y3). 3 cargadores ML-1850 (33 y3). 68 camiones Komatsu 930E (330 T.C.). 15 camiones Liebherr T282 (360 T.C.). Equipos de apoyo • • • • • • • • • • • PERFORACION Insumos principales Tolvas. Baldes. Dientes para baldes. Neumáticos. Equipos principales • • • • • • • MINA RADOMIRO TOMIC Aceros de perforación (martillos, barras). Triconos. Petróleo. Energía eléctrica. Equipos principales • 4 perforadoras ING DMH-100. • 1 perforadora ING DML. TRONADURA Descripción del proceso El proceso de tronadura considera básicamente lo que es la medida 3 tractores oruga Komatsu D475A. 9 tractores oruga Cat D-10R. 4 tractores ruedas Komatsu W-500. 3 tractores ruedas Cat 854-G. 4 tractores ruedas Cat 834-G. 3 tractores ruedas Cat 824-G. 4 motoniveladoras Cat 16-H. 2 motoniveladoras Cat 24-H. 4 camiones regadores Dresser 330M. 4 camiones regadores Komatsu 330M. 1 cargador frontal Cat 966. www.portalminero.com GUIA DE INGENIERIA EN OPERACIONES MINERAS 2005 - 2006 / TECNOLOGIA Y PROCESOS PRODUCTIVOS 163 de pozos (etapa se lleva a cabo una vez perforada la malla), primado y carguío de pozos (utilizando camiones Fábrica). Insumos principales • • • • • • Nitrato de amonio. Petróleo. Emulsión. Detonadores. Cordón detonante. Retardos. Equipos principales • 19 camiones Cat 793 (255 T.C.). • 27 camiones Komatsu 930E (330 T.C.). Equipos de apoyo • • • • • • • • • 2 tractores oruga Komatsu W-475. 4 tractores oruga Cat D-10R. 2 tractores ruedas Cat 854-G. 2 tractores ruedas Cat 834-G. 4 motoniveladoras Cat 16-H. 4 camiones regadores 1 cargador frontal Cat 966. 1 retroexcavadora Komatsu PC220. 1 rodillo compactador Komatsu. • Camiones fábrica. • Equipos de apoyo. CARGUIO Y TRANSPORTE Descripción del proceso El mineral de la Mina es transportado a la Planta de Chancado en camiones de 232 toneladas (tipo tolva liviana) y de 330 toneladas, siendo descargado directamente sobre el chancador primario giratorio. MINA SUR La operación considera mineral Run of Mine (ROM) que es depositado en el chancador primario ubicado al sur-este de la Mina. La extracción de mineral asociado tiene una relación estéril-mineral promedio de 3,5 para el resto de la vida útil de la Mina. PERFORACION Descripción del proceso El movimiento de material estimado en mina Radomiro Tomic para el año en curso, contempla un promedio total de 138.421 (kth), distribuido de la siguiente forma: Mineral a planta / Mineral 57.812 (kth); Sulfuros a stock 3.203 (kth); y Lastre 77.406 (kth). En Mina Sur, la perforación al igual que en las otras minas de Codelco Norte es del tipo rotatoria, la que sigue un programa de ingeniería que define el tipo de malla de perforación, según la configuración del recurso minero. Insumos principales Insumos principales • • • • Tolvas. Baldes. Dientes para balde. Neumáticos. Equipos principales • • • • 3 palas P&H 4100A (56 yd3). 2 palas P&H 4100XPB (73 yd3). 1 cargador ML-1400 (27 yd3). 3 cargadores ML-1850 (33 yd3). • • • • Barras de perforación. Triconos. Martillos Down the Hole (DTH). Adaptador de triconos. Equipos principales • 2 perforadoras Redrill SKS / SKF GUIA DE INGENIERIA EN OPERACIONES MINERAS 2005 - 2006 / TECNOLOGIA Y PROCESOS PRODUCTIVOS 164 www.portalminero.com División Codelco Norte existe un programa de Movimiento de material que distingue los valores esperados para Mina Sur y para Expansión Norte Mina Sur (ENMS), y que es el siguiente: TRONADURA Descripción del proceso Para fracturar la roca que contiene el mineral sulfurado y oxidado, se realizan tronaduras controladas. Insumos principales • • • • • • Nitrato de amonio. Petróleo. Emulsión. Detonadores. Cordón detonante. Retardos. Mina Sur El movimiento de material estimado para el año 2005, considera obtener un total cercano a 5.950 (kth), distribuido de la siguiente manera: Mineral a Planta / Mineral 3.936 (kth); óxidos a stock 687 (kth); y Lastre 1.327 (kth). ENMS El movimiento de material estimado para el año 2005, considera obtener un total cercano a 50.238 (kth), ordenado de la siguiente forma: Mineral a Planta / Mineral 4.465 (kth); óxidos a stock OBL 305 (kth); ó xidos a Stock Grava 695 (kth); y Lastre 41.312 (kth). Insumos principales Equipos principales • Camiones fábrica (matriz y nitrato de amonio). CARGUIO Y TRANSPORTE Descripción del proceso Se diseña un plan de producción en el cual se incluyen los movimientos que realizarán los cargadores frontales. El camión tiene su lugar de vaciado dependiendo del material que transporta. En Mina Sur se consolidará hacia fines de 2005 un proyecto de Expansión del yacimiento que permitirá en el futuro lixiviar los óxidos ubicados entre la actual Mina Sur y Chuquicamata. En tal sentido, • • • • • Tolvas. Cadenas. Neumáticos. Combustible. Lubricantes. Equipos principales • • • • • • • 2 palas P&H 2100 (17 yd3). 1 pala Komatsu PC5500E (38 yd3). 1 cargador ML-1400 (27 yd3). 1 cargador ML-1850 (33 yd3). 2 cat 994 (en arriendo). 13 camiones Cat 789 / Dresser 685E (195 / 205 T.C.). 14 camiones Komatsu 830E (255 T.C.). Equipos de apoyo • • • • • • www.portalminero.com 5 tractores oruga Komatsu W-375. 2 tractores ruedas Komatsu W-600. 2 motoniveladoras Komatsu. 2 camiones regadores Komatsu 330M. 2 retroexcavadoras Komatsu PC220. 1 rodillo compactador Komatsu. GUIA DE INGENIERIA EN OPERACIONES MINERAS 2005 - 2006 / TECNOLOGIA Y PROCESOS PRODUCTIVOS 165 PLANTA CONCENTRADORA CHANCADO Planta A1 • 3 molinos de barras. • 3 molinos de bolas. • 3 baterías de ciclones. El mineral sulfurado proveniente de la Mina Chuquicamata es llevado al chancado primario, luego se envía una parte de éste al acopio que alimenta a la molienda SAG en la Planta A2, y otra parte al chancado secundario y terciario, terminando en el acopio que alimenta a los molinos de barras de las Plantas A0 y A1. Planta A2 • 2 molinos SAG de 11.000 HP. • 4 molinos de bolas. • 4 baterías de ciclones. Insumos principales FLOTACION • • • • Revestimientos. Corazas. Lubricantes. Energía eléctrica. Equipos principales • • • • 1 chancador giratorio. 5 harneros secundarios F-900. 5 chancadores secundarios de cono Standard. 20 harneros terciarios F-600. MOLIENDA Descripción del proceso El proceso está compuesto por Flotación Rougher, Flotación de Limpieza, y Flotación Planta de Escoria. Además de espesadores para el tratamiento de relaves. Insumos principales • • • • • Reactivos. Espumantes. Colectores Agua. Energía eléctrica. Descripción del proceso La capacidad de producción está en el rango de las 182 ktpd. Las Plantas de proceso principales en el nivel de molienda la integran las áreas A0, A1, A2. Esta última comprende un proceso de molienda semiautógena (SAG). Insumos principales • • • • Barras. Bolas forjadas. Agua. Cal Equipos principales Planta A0 • 13 molinos de barras. • 26 molinos de bolas. • 13 baterías de ciclones. GUIA DE INGENIERIA EN OPERACIONES MINERAS 2005 - 2006 / TECNOLOGIA Y PROCESOS PRODUCTIVOS 166 www.portalminero.com División Codelco Norte Equipamiento principal Insumos principales Flotación Rougher Planta A0 • 48 celdas Wemco de 1.500 pies3. • • • • Flotación Rougher Planta A1 • 8 celdas Wemco de 1.500 pies3. • 45 celdas Denver de 500 pies3. Revestimientos. Corazas. Lubricantes. Energía eléctrica. Equipos principales • Chancador Fuller (110-CR-101) de 1.524 mm por 2.794 mm (60” X 110”). • Tolva de recepción de 700 toneladas de capacidad viva. • Alimentador de correa (110-FE-101). Flotación Rougher Planta A2 • 42 celdas Wemco de 1.500 pies3. Flotación de Limpieza • 36 celdas Wemco de 1.500 pies3. • 36 celdas Wemco de 1.000 pies3. Chancado Secundario y Terciario Descripción del proceso Flotación Escoria • 24 celdas Denver de 300 pies3. Las Plantas de Chancado Secundario y Terciario fueron diseñadas para operar en circuito abierto, con una capacidad global de diseño de 9.800 ton/h húmedas. Espesaje de Relaves • 9 espesadores PLANTA CODELCO NORTE HIDRO NORTE El mineral es extraído del acopio de gruesos por siete líneas independientes compuestas cada una por un alimentador de correa bajo el acopio y una correa transportadora que alimentan al harnero correspondiente de la planta de chancado secundario. CHANCADO La capacidad de diseño de cada línea es de 1.400 ton/h húmedas. Chancado Primario y Acopio de Mineral Grueso Descripción del proceso El mineral es triturado por un chancador giratorio 60”X110”, con una abertura lado abierto (open side setting) de 254 mm, para una producción de diseño de 10.411 ton/h secas. El diseño incluye una tolva de recepción que permite descargar simultáneamente hasta dos camiones de 330 toneladas y una cámara de compensación bajo el chancador, de 700 toneladas. El producto del chancador primario, bajo 381 mm, es trasportado al acopio del mineral grueso, de 80.000 toneladas vivas de capacidad, mediante un alimentador de correa y una correa de mineral grueso con cabezal móvil (120-CV-101), para distribuir el mineral en el acopio de gruesos. La capacidad de diseño del sistema de correas de chancado primario es de 10.800 ton/h húmedas. www.portalminero.com La Planta de Chancado Secundario se conforma de 7 harneros vibratorios convencionales existentes modificados, todos de doble parrilla con la malla superior de 75 mm x 100mm y la inferior cuadrada de 36 mm. El sobre tamaño de cada harnero alimenta a siete chancadores Nordberg, con cámara extra gruesa, con una abertura lado cerrado (close side seting) de 43 mm y motor de 373 kw (500HP) cada uno. El producto de los chancadores secundarios es colectado por una correa transportadora, que descarga el material en la primera de dos correas, hacia el acopio intermedio. La segunda correa de alimentación del acopio de mineral intermedio, descarga directamente sobre el acopio, mediante un carro tripper distribuidor con doble descarga. Este acopio tiene una capacidad de 40.000 ton. vivas. GUIA DE INGENIERIA EN OPERACIONES MINERAS 2005 - 2006 / TECNOLOGIA Y PROCESOS PRODUCTIVOS 167 El mineral es recuperado del acopio de mineral intermedio mediante cinco líneas con una capacidad 1.608 ton/h húmedas cada una. Cada línea está compuesta por un alimentador de correa, una correa transportadora un harnero terciario tipo banana de 3.1 m x 7.3 m (10 ft x 24 ft), cubierta simple, con malla de corte de 38 mm y un chancador terciario. Equipamiento principal • Correa transportadora tipo “Overland” con “tripper”. • Pesómetros. • Muestreadores. LIXIVIACION Insumos principales Descripción del proceso • • • • Mallas (harneros). Poleas, polines. Aceites lubricantes. Energía eléctrica. Equipos principales • 7 chancadores Nordberg Symons de 7 pies, super “heavy duty”. • 5 chancadores terciarios tipo Svedala H-8000, cabeza corta, con una abertura del lado cerrado (closed side setting, CSS) de 20 mm (3/4”). • 12 harneros vibratorios convencionales de 2.4 m X 7.3 m (8 pies x 24 pies). La lixiviación del mineral de Radomiro Tomic se efectúa en 2 pilas dinámicas. Cada pila tiene 1.350 m de largo por 383 m de ancho, subdividida en 13.5 módulos con un área de 38.300 m2 cada uno y 8 m de alto. El ciclo de lixiviación primaria es de alrededor de 45 días, mientras que el ciclo lixiviación secundaria es de 200 días. El riego de las pilas ocurre con una red de goteros en malla de 75 x 75 cm y con aspersores en forma intermitente. CURADO Descripción del proceso El circuito de curado está formado por un sistema de tres correas, que contemplan la adición de agua y un sistema de muestreo Ramsey existente y modificado en la descarga de la primera y el curado con ácido sulfúrico concentrado en las dos correas restantes. El mineral curado es descargado a una correa transportadora tipo “Overland” que lo lleva hacia el sistema de formación de pilas. Insumos principales • • • • • Acido sulfúrico Agua. Poleas, polines. Lubricantes. Energía eléctrica. GUIA DE INGENIERIA EN OPERACIONES MINERAS 2005 - 2006 / TECNOLOGIA Y PROCESOS PRODUCTIVOS 168 www.portalminero.com División Codelco Norte Entre ambas se extiende un pasillo de distribución, tanto para el carguío como para la recuperación del mineral lixiviado, de 32 m de ancho. Insumos principales • • • • • • • Acido sulfúrico. Agua. Poleas, polines. Lubricantes. Goteros. Aspersores. Energía eléctrica. Insumos principales • Energía eléctrica. • Extractante M-5774. • Diluyente Esquiad 100. Equipamiento principal • • • • • • • • Equipos principales • Apilador de mineral. • Puente de la correa de apilamiento móvil (400 m de largo, opera en retroceso pudiendo acopiar a una altura variable con máximo de 10 m). • Excavadora. • Puente móvil sobre orugas. • Sistema de correas. Piscinas de refino. Piscina desarenadora de PLS. Estanque acumulador de borras. Tuberías de distintos tamaños. Bombas centrífugas verticales. Mezcladores de extracción. Mezcladores de lavado. Mezcladores de descarga. ELECTRO-OBTENCION (EW) Descripción del proceso El diseño de la Planta considera 1.000 celdas, distribuidas en 6 bancos, 148 son de limpieza. El nº de ánodos y cátodos es 61 y 60 respectivamente por celda. EXTRACCION POR SOLVENTE (SX) Descripción del proceso El proceso comprende 4 trenes de producción establecidos de la siguiente manera: Tren A-B-C: 2 extracción, 1 descarga, 1 lavado, por cada tren. Tren D: 2 extracción, 2 descarga, 1 lavado. Se producen arrastres de orgánico desde la Planta de SX a las piscinas de refino, que se acumulan en la superficie debido a su menor densidad. La extracción del orgánico de las piscinas se realiza periódicamente mediante una cinta oleofílica, almacenándolo en un estanque decantador. La solución orgánica decantada es bombeada desde este estanque hasta la planta de borras, donde se efectúa el tratamiento para recuperar el orgánico contenido. La Planta utiliza celdas de lavado de cátodos y un sistema de alimentación de agua caliente de lavado de cátodos instalados en los puentes grúas. Para el funcionamiento de dos nuevos bancos de celdas, se introdujo una máquina despegadora de cátodos y puentes grúa para manejo de cátodos. Los requerimientos de corriente eléctrica aumentaron, por lo cual fue necesario incorporar dos nuevos rectificadores. Para el sistema de agua caliente existe un nuevo estanque, bombas de combustible para calentadores de agua y dos nuevos calentadores de agua. Se modificaron los intercambiadores de calor de las máquinas despegadoras de cátodos y se incorporó un nuevo intercambiador para cubrir las necesidades de la máquina despegadora. La solución rica o PLS se recolecta en una canaleta hasta una cámara por cada pila y desde allí va por tubería hasta una caja mezcladora–repartidora que luego alimenta a las piscinas desarenadoras, donde se produce la sedimentación de los sólidos contenidos. www.portalminero.com GUIA DE INGENIERIA EN OPERACIONES MINERAS 2005 - 2006 / TECNOLOGIA Y PROCESOS PRODUCTIVOS 169 PLANTA CODELCO NORTE HIDRO SUR SULFUROS Insumos principales • Energía eléctrica. Equipamiento principal • • • • • • • • 852 celdas de electro-obtención. 61 ánodos y 60 cátodos por celda. 148 celdas de lavado de cátodos. Rectificadores. 3 máquinas despegadoras de cátodos. 4 grúas Femont de 8 ton. Bombas. Calentadores de agua. ROM Descripción del proceso En esta área de producción no está contenida un área de chancado convencional porque se realiza tratamiento Run of Mine en Botadero. Se desarrolla lixiviación tipo pila permanente en terrazas, con ciclos de 14 meses. Insumos principales • • • • • Goteros. Acido sulfúrico. Agua. Neumáticos. Combustible. Equipos principales • • • • Cargadores frontales. Piscinas recolectoras. Canaletas de desviación de las soluciones. Bombas. EXTRACCION POR SOLVENTE Descripción del proceso El proceso comprende secciones de producción establecidos de la siguiente manera: 2 extracción y 1 descarga. Insumos principales • Energía eléctrica. • Extractante. • Diluyente. Equipamiento principal • • • • • Mezcladores de extracción. Mezcladores de lavado. Mezcladores de descarga. Tuberías de distintos tamaños. Bombas. GUIA DE INGENIERIA EN OPERACIONES MINERAS 2005 - 2006 / TECNOLOGIA Y PROCESOS PRODUCTIVOS 170 www.portalminero.com División Codelco Norte ELECTRO-OBTENCION Descripción del proceso La capacidad de producción de la Planta es de alrededor de 22.500 ton/año. La Planta cuenta con 94 celdas, cuya relación ánodo/cátodo permanente es de 49/48 unidades por celda. Insumos principales Equipamiento principal 94 celdas de electro-obtención. 49 ánodos y 48 cátodos por celda. 1 máquina despegadora de cátodos. Puente grúa. Rectificador. PLANTA CODELCO NORTE HIDRO SUR OXIDOS CHANCADO El mineral proveniente de Mina Sur es chancado a un tamaño nominal de 7” en chancador giratorio. El tonelaje de mineral tratado es aproximadamente de 19.000 ton/día. Una vez que el material pasa por chancado primario, el mineral es trasladado por una correa transportadora de 48” de ancho y 2,6 kms. de largo hasta un stock pile. Insumos principales Insumos principales • • • • Energía eléctrica. Agua. Acido Sulfúrico. poleas, polines. • Correas de alimentación a los tambores. • 2 tambores aglomeradores de 3,33 m diámetro y 9,95 m largo, con 12º de inclinación. LIXIVIACION Descripción del proceso La Planta emplea lixiviación sumergida en bateas removibles e inundadas (14 unidades). Las soluciones lixiviantes y productos de la lixiviación son almacenadas en estanques de concreto revestidos, al igual que las bateas de lixiviación, con una capacidad de almacenamiento de 75.000 m3, en 24 estanques. El tiempo de lixiviación aproximado es de 126 horas. Energía eléctrica. Captadores de polvo. Revestimientos. Lubricantes. Equipos principales Insumos principales • Chancado Primario: 2 Chancadores Allis Chalmer 60’’ de capacidad nominal 1.500 tph (1 en stand by). • Chancado Secundario: 3 chancadores de cono estándar Nordberg de 7’ (capacidad 1.250 tph). Cada línea tiene un harnero de barra tipo Tyler F-900 de 12’ x 6’ (capacidad 500 tph). www.portalminero.com El proceso se realiza empleando 2 tambores aglomeradores, los cuales son regados a una razón de 45 kg de ácido por tonelada de mineral. Los tambores descargan a una correa reversible que a su vez alimentan a las correas que llenan las bateas 1 a 6 y 7 a 14 indistintamente. Equipos principales Descripción del proceso • • • • AGLOMERACION – CURADO Descripción del proceso • Energía eléctrica • • • • • • Chancado Terciario: 6 chancadores de cono cabeza corta Norberg Symons de 7’. Cada línea tiene un harnero de maya tipo Tyler F-900 de 6’ x 16’ (capacidad 500 tph). • 6 PanFeeders oruga Amsco 72 (capacidad 1.200 tph). • 3 silos almacenadores de material a –6” (capacidad e 2.000 tph c/u). • Agua. • Acido Sulfúrico. GUIA DE INGENIERIA EN OPERACIONES MINERAS 2005 - 2006 / TECNOLOGIA Y PROCESOS PRODUCTIVOS 171 Equipos principales • 6 bateas de 11.500 ton. • 7 bateas de 13.500 ton. • 1 batea de 14.500 ton. EXTRACCION POR SOLVENTE Descripción del proceso El proceso comprende 2 trenes de producción establecidos de la siguiente manera: Tren A: 2 extracción, 2 descargas. Tren B: 2 Extracción, 1 descarga. Ambos procesos se efectúan en mezcladoresdecantadores. Insumos principales Equipamiento principal • Extractante • Filtros Degremont. Equipamiento principal • • • • • • Piscinas de PLS. Piscina de refino, capacidad 14.000 m3. Mezcladores decantadores de extracción. Mezcladores decantadores de descarga Tuberías de distintos tamaños. Bombas. • • • • • • • • 786 celdas de electro-obtención. 61 ánodos y 60 cátodos por celda. 1 máquina despegadora para cátodos permanentes. 1 máquina lavadora para cátodos tradicionales que además retira las barras. Puente grúa Mannesmann Demag de 10 ton. Puente de transferencia de grúas. Bomba centrífuga horizontal (capacidad 404 m3/h, 125 HP). Bombas centrífugas horizontales (75 HP). ELECTRO-OBTENCION Descripción del proceso La capacidad de producción de la Planta es de 126.000 ton/año. La Planta cuenta con 786 celdas, 558 usan láminas de partida de cobre y 228 usan cátodos permanentes. Se usan en forma simultánea sólo 536 celdas. En las celdas tradicionales hay 61 ánodos y 60 cátodos. En las celdas de cátodos permanentes hay 64 ánodos y 63 cátodos por celda. SUMINISTROS ENERGIA • • • • Unidad de producción Chuquicamata (310 MW). Unidad de producción Radomiro Tomic (110 MW). Empresa abastecedora externa: Electroandina. Instalaciones: · 2 líneas de 220 kV y 4 líneas de 110 kV para Chuquicamata. · 1 línea de 220 kV para RT. Insumos principales • Energía eléctrica. • Láminas de cobre para cátodos no permanentes. GUIA DE INGENIERIA EN OPERACIONES MINERAS 2005 - 2006 / TECNOLOGIA Y PROCESOS PRODUCTIVOS 172 www.portalminero.com