EVOLUCION DE LA TECNOLOGIA DE LA INDUSTRIA SALITRERA

Anuncio

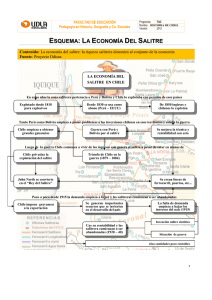

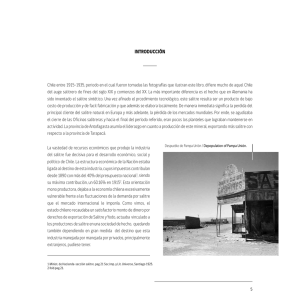

EVOLUCION DE LA TECNOLOGIA DE LA INDUSTRIA SALITRERA: DESDE LA OLLA DEL INDIO HASTA NUESTROS DÍAS Dra. Ingrid Garcés M. Ing. Civil Químico Facultad de Ingeniería Universidad de Antofagasta En momentos de tragedia surgía a veces esa nostalgia por el hogar abandonado y el terruño desarraigado comparándolo con el desierto haciéndolo sinónimo con la pampa, cuando en el espíritu no lo son. Canto a la pampa, la tierra triste, réproba tierra de maldición, que de verdores jamás se viste ni en lo más bello de la estación; donde las aves nunca gorjean, donde no crece la flor jamás, donde riendo nunca serpea el arroyuelo libre y fugaz. Este poema, llamado Canto de Venganza, pero después popularizado como Canto a la Pampa, fue un canto de dolor por los sucesos de Iquique del 21 de diciembre de 1907. Escrito por Francisco Pezoa y se cantaba con la música de "La Ausencia".Fuente: “La lixiviación cultural del hombre y del desierto (1830-1930): la transformación del desierto en pampa y del enganchado en pampino.” Dr. Sergio González Miranda. Los yacimientos de nitratos están formados por diversas sales, principalmente, sulfatos, cloruros, nitratos, boratos y carbonatos. Además, se encuentran asociados a yodatos, percloratos y cromatos. En éstos se distinguen tres tipos de depósitos: aluviales, de salares y en rocas. Los aluviales, como los de la Región de Tarapacá, se encuentran formados por las chusca, costra, caliche y cobae. Todo comenzó a fines del siglo XVIII, cuando los jesuitas se dieron cuenta de las propiedades de excelente fertilizante del salitre. Desde esa época se empieza la explotación de los yacimientos de salitre, llamados calicheras, cuyo nombre deriva del quechua, “cachi” que significa sal. En el siglo XIX, se comenzó la explotación industrial del caliche con el sistema de paradas: en el cual los buscadores al encontrar el mineral, se instalaban en el mismo lugar para proceder a su extracción y posterior procesamiento empleando técnicas simples, que mantuvieron durante casi todo ese siglo. Sistema de Paradas: Las rocas de caliche se hervían en grandes ollas hasta la obtención de una mezcla que se dejaba secar a pleno sol y luego era transportada en mulas. Una vez agotado el yacimiento, la parada se trasladaba a otro lugar donde el caliche era extraído y procesado, y así sucesivamente. En un principio, el caliche se molía a mazazos para disolverlo en agua calentada a fuego directo, posteriormente este licor era expuesto al sol en bateas de cristalización. Este rudimentario sistema sólo servía para procesar caliche de alta ley, de cincuenta o sesenta por ciento de concentración de nitrato. Cuando el caliche de esta calidad se acababa, la oficina y las calderas se trasladaban a otra parada para iniciar de nuevo el proceso. Entre 1810 y 1812 se implantaron en las pampas salitreras de Negreiro, Pampa Negra y Zapiga (Tarapacá) siete u ocho oficinas de elaboración de salitre, con el sistema llamado Paradas, según las explicaciones dada por Tadeo Haenke. Para 1813 ya existían 10 oficinas de Paradas, pero la demanda crecía y por ello comenzaron a proliferar lentamente en la región de Tarapacá. La expansión de la industria se hizo mayor por la aplicación del salitre en la pólvora, que empezó a necesitar la industria bélica para sustentar las guerras de independencias de los países americanos que comenzaron a gestarse. Desde la “olla del indio” a las “paradas” hubo un rápido paso frente a la necesidad de exportar el nitrato. De las paradas a la máquina hubo un proceso más lento de desarrollo, método de Gamboni , que demoró algunas décadas y de ésta al sistema Shanks. La Oficina Salitrera Sebastopol fue construida hacia 1850 en el Cantón Central Sur de Tarapacá, en el distrito de Cocina, a pocos kilómetros de la Estación La Noria. Era propiedad de la Compañía de Salitres de Tarapacá, de los señores Smith, Gibbs y Clark. Esta Oficina fue la segunda en implementar el Sistema de Elaboración de Máquina (inyección de vapor abierto en los cachuchos), inventado en 1853 por el Ingeniero chileno Don Pedro Gamboni (1825-1895). La primera Oficina Salitrera en utilizar este sistema fue Carolina, del Cantón Dolores de Tarapacá Las oficinas estables surgieron a partir de 1853, cuando el sistema de explotación evolucionó considerablemente gracias a Pedro Gamboni, un ingenioso trabajador nacido en Valparaíso que en esta fecha patenta su llamado Método Gamboni un sistema de disolución del salitre a fuego indirecto en bateas calentadas por vapor. La oficina Sebastopol es la primera en aplicar este invento que permite usar caliches con leyes de hasta el treinta por ciento de salitre. La instalación de molinos y complejas factorías para el procesamiento facilitó la creación de oficinas estables en torno a las cuales se empezaron a instalar los operarios con sus familias. También dio origen a una de las características más emblemáticas de una oficina salitrera: las tortas de ripio, es decir, las gigantescas escombreras en las que se acumulaban durante años los desechos de la producción del nitrato. Se llegó a decir, de hecho, que una oficina era tan importante como el tamaño de su torta. Éste no fue el único invento de Pedro Gamboni. Tras diez años de ensayos, patentó en 1866 el sistema de extracción de yodo de las aguas madres del caliche, y obtuvo de los gobiernos de Perú y Bolivia una concesión exclusiva por diez años de extracción que lo convirtieron en multimillonario, haciendo realidad el sueño de fama y fortuna que alentaba a cuantos se aventuraban en las tierras del oro blanco. Bateas. Ofic. Peregrina, 1918. El Método Gamboni dió lugar a una rápida dilución de los nitratos, a un mejor uso de la energía, y a un aumento de la capacidad de mas de diez veces que el sistema paradas (Wisniak y Garcés, 2000 ). El proceso consistió en lixiviar caliches en estanques regulares de 7m x 2m de ancho y con una profundidad de 2 metros el que tenía una placa perforada en el fondo. Se cargaba el caliche con el licor madre. El vapor generado en las calderas, se inyectaba en los estanques, a través de tuberías por el fondo del estanque de lixiviación. De esta forma la densidad de la solución comenzaba a aumentar por efecto de la disolución del nitrato y paralelamente también comenzaba a ascender en el estanque, debido al vapor condensado. La solución en caliente, posteriormente es trasladada a estanques de cristalización. Cada una de estas operaciones batch era conocida como “fondada”. La producción promedio por tanque fue de 4 fondas por días. La inyección directa del vapor al caliche producía grandes cantidades de lodo, lo que hizo difícil no sólo el proceso de lixiviación sino que su filtración. Bateas de Coya, 1918 La tecnología siguió sofisticándose y comienza el periodo de mayor auge de la industria salitrera. En 1875 llega a Pisagua otro de los grandes personajes del caliche: Santiago Humberstone. Nacido en Dover en 1850, ingeniero químico titulado en Inglaterra, desarrolla las bases de un nuevo proceso de disolución del salitre denominado Sistema Shanks, que instala en la oficina de Agua Santa en 1878. Cachuchos y vista de los buzones de clasificación del material en la oficina de Chacabuco El Sistema Shanks creado por James Shanks, hacía pasar vapor de agua por el interior de los cachuchos, a través de serpentines adheridos a las paredes, provocando una mejor lixiviación del caliche. Mediante este procedimiento, consigue aprovechar caliches con leyes de hasta el trece por ciento, evitando enormes pérdidas en ripios. El proceso consistió en moler el mineral y cargarlo en los “cachuchos” (estanques de fierro forjado), provistos de serpentines de calefacción alimentados con vapor de las calderas. La lixiviación se realizaba a 70°C, con una solución lixiviante compuesta de agua y salmuera (licor madre) de concentración 450 g/L de NaNO3 , de esta forma el aumento de la concentración de la solución lixiviante es a 700-750 g/L. La solución saturada es clarificada por sedimentación en estanque de hierro llamado “chulladores” y luego se bombea a otro estanque para un enfriamiento preliminar donde la temperatura cae a 250°C, precipitando cloruro de sodio. El líquido claro que contiene nitrato se deja enfriar, para que precipite el salitre, NaNO3. El líquido restante se utiliza para obtener otros productos como yodo y bórax. La operación de lixiviación se efectuaba en contracorriente y los estanques se habían dispuesto en serie, es así como la solución que impregnaba al primer estanque se sacaba por el fondo bombeándola al segundo estanque por la parte superior y así sucesivamente. La solución del último estanque se devolvía a la primera inyectándolo por la parte superior. Cuando se agotaba el primer estanque, se sacaba del sistema y se procedía a vaciarlo y recargarlo con material fresco. Luego el segundo estanque pasaba ahora a la cabeza y al final de la serie se agregaba otro estanque para seguir con el ciclo. Este nuevo proceso resultó significativo en la economía, no sólo en la cantidad de combustible utilizado, sino también en el mantenimiento de las calderas de vapor, porque ahora el condensado se devolvía a la caldera, con la correspondiente disminución del requerimiento de combustible. El proceso Shanks permitió el uso de caliche del 15% en NaNO3, comparado con el sistema anterior que era del 50%. Por ejemplo, en la planta San Antonio, este resultado se ve en el aumento de la producción de 870 a 1300 ton anuales, reduciendo el consumo de agua y combustible en un 50%, además de bajar la temperatura al proceso de 80°C a 60°C. Los residuos sólidos producto de la lixiviación del caliche son removidos y depositados en el suelo, generando las llamadas “tortas de ripio” que se observan hoy en día en la carretera. 3 Vistas: un cachucho, calentadores y cámara de granulación del salitre. Oficina Chacabuco. La expansión de la industria salitrera tuvo lugar después de la Guerra del Pacífico, dando lugar a la necesidad de aprovechar caliches de menor ley. De esta forma se consolidó la industria, especialmente en la región de Tarapacá. Junto con el calentamiento indirecto, Humberstone aprobó el proceso de lixiviación en contracorriente desarrollado por Shanks, para la obtención de carbonato de sodio mediante el proceso Le Blanc. Con el auge de las oficinas salitreras, se crea la necesidad de su transporte. Es así como en 1871, aparecen las primeras líneas ferroviarias construída por las compañías salitreras para conectar sus oficinas con el puerto de embarque. La primera fue la que unió el Cantón La Noria con el puerto de Iquique. Este medio de transporte fue vital para el desarrollo de la industria salitrera. El Sistema Shanks y sus sucesivas mejoras fue luego muy utilizado por todos los industriales del salitre, y estuvo en plena vigencia hasta el desmantelamiento de las oficinas en 1945. Considerado por todos "el padre del salitre", Santiago Humberstone murió en junio de 1939 a la edad de ochenta y nueve años, sesenta y cuatro de los cuales los había dedicado a la producción de nitrato de sodio. En 1934 la Compañía Salitrera de Tarapacá rebautizó con su nombre una de sus oficinas más importantes, la hasta entonces conocida como oficina La Palma, que desde ese momento pasaría a denominarse en su honor oficina Humberstone En cuanto a la elaboración del salitre, el problema fundamental consistió en el ahorro de energía térmica, que se empleaba para el movimiento de las máquinas, la circulación de los líquidos y la temperatura de los cachuchos. De acuerdo con el sistema Shanks era necesario calentar la legía hasta el punto de ebullición. Teóricamente se necesitan 200 calorías para la producción de un kilógramo de salitre. Se calienta la legía simultáneamente con el material insoluble; una parte del salitre no puede separarse de éstas, de manera que no se obtiene un rendimiento superior al 75% (según Foster Bain). Las borras impiden, además, obtener altos rendimientos y un salitre de buena calidad. El Sistema Shanks, tenía algunas ventajas adicionales sobre los procesos anteriores, desde el punto de vista técnico económico: (a) La molienda del caliche producía material fino que contienen grandes cantidades de arcilla y arena. La forma en que se enfrentó este problema fue separando las partículas gruesas de las finas y procesándolas de forma separada. (b) Se obtuvo una mayor eficiencia en la lixiviación con el aumento de la cantidad de agua fresca utilizada en el ciclo de lixiviación. La cantidad de agua dependía de la cantidad de pérdida de agua del proceso. Fotografía de Centrífugas y cristalizadores En 1928, la eficiencia del proceso de Shanks fue del 83 % con un caliche que contenía el 16 % de nitrato de sodio. El consumo de combustible estaba en 0,154 toneladas de combustible por tonelada de NaNO3. El nuevo proceso dio lugar a un auge económico enorme, con más de 300 plantas en funcionamiento en todo el desierto. Como consecuencia, la industria del salitre se convirtió en la principal actividad económica de Chile. El proceso Shanks se mantuvo hasta 1977, cuando la última planta que utilizaba este proceso cerró. A partir de la comprensión del diagrama de fases del sistema, pudieron incorporarse otras mejoras: Las mediciones indicaron que a 200 °C un kilógramo de agua puede disolver 890 gramos de NaNO3 o 367 gramos de NaCl. Para una solución saturada de ambos solutos se demostró que contenía 570 g de NaNO3 y 260 g de NaCl. La solubilidad de NaNO3 en el agua variaba sustancialmente con la temperatura, mucho más que con el NaCl. A 1000°C un kilógramo de agua disuelve 1690 gramos de NaNO3 o 397 g de NaCl; la misma cantidad de agua saturada en ambos solutos tenían ahora 1575 g de NaNO3 y 160 g de NaCl. En otras palabras, el calentamiento de una solución saturada en ambos compuestos de 100 a 1000 °C da como resultado una solución con un adicional de 685 gramos de nitrato y la precipitación de 100 g de cloruro. A partir de estos resultados, fue posible producir NaNO3 puro, por medio de la cristalización parcial de sus sales por enfriamiento. El proceso de Guggenheim, introducido en 1920, permitió el tratamiento de minerales de baja ley, como 7 % en NaNO3, favoreciendo el trabajo en las minas por medios mecánicos, en lugar de manualmente como se había sostenido hasta esa época. Por otra parte, al tratar minerales de baja ley podían ser lixiviado con soluciones sólo ligeramente caliente (35-40 °C), frente a las soluciones de calentadas casi a ebullición necesarias en minerales de alta ley. El nitrato se precipitaba por refrigeración, lo cual sustituyó al proceso de evaporación y enfriamiento en tanques abiertos. Las concentraciones de la solución lixiviante alcanzaban los 450 g/L, que era superior al 50 % del total de sólidos disueltos, pudiendo obtenerse cristales de nitrato fácilmente por enfriamiento de las soluciones a 15°C. De esta forma el sistema de recirculación recuperaba más del 75 % de los nitratos. Adición de sales solubles como el magnesio y sulfatos de calcio, ayudaron a la descomposición de la darapskita presente en el caliche, aumentando así la extracción de NaNO3. De esta forma en el proceso Guggenheim precipita astrakanite, Na2SO4 MgSO4 4H2O, en lugar de darapskita. El así llamado sistema Guggenheim parte de la base de reducir a un mínimo el consumo de calorías. La lixiviación se efectúa a temperaturas bajas (50° C); la cristalización se produce mediante una disminución de la temperatura hasta 0°C; se emplean estabilizantes para eliminar las impurezas, fijando los sulfatos, que impiden, además, la lixiviación a temperaturas bajas y los rendimientos altos; se ahorra energía térmica mediante el intercambio de corrientes contrarias de los caldos que salen de los aparatos de lixiviación y de los que provienen de los de cristalización; se ahorra tiempo en el proceso de la elaboración. En cuanto a la extracción, se ha substituido el trabajo manual, en gran parte, por el mecánico (palas mecánicas). No es preciso ensacar el salitre obtenido por este procedimiento, pudiendo embarcarse a granel, por no ser higroscópico. Hemos visto desde el primitivo sistema productivo de "paradas", posteriormente método Gamboni, luego el sistema Shanks, y más tarde Guggenheim, todos estos sistemas que en su momento representaron formas de trabajo de menor a mayor mecanización. La amplia demanda en Europa antes de la Primera Guerra Mundial, llegó a su mayor auge entre fines del siglo XIX y principios del siglo XX, llegando a existir unas 170 explotaciones (las llamadas “oficinas salitreras”) en 1912. Estas explotaciones se situaban a lo largo de una faja de 30 a 50 Km de ancho, en la vertiente oriental de la Cordillera de la Costa, que se extiende por 700 Km en dirección N-S. La producción de las oficinas alcanzó su máximo en 1917, con 3 millones de toneladas de salitre. En ese momento abastecía un 55% de las necesidades de este compuesto en los mercados mundiales. Sin embargo, ya en 1913 se instalaron las primeras plantas de nitrato sintético en Alemania, cuya producción llevaría a una progresiva declinación de las ventas de salitre natural. A comienzo del 1900 se había logrado producir amoníaco sintético por el proceso Haber-Bosh. Este fue usado en la fabricación de salitre sintético, producto que desplazaría en gran medida al salitre natural de Chile por su menor costo Es así que con la Primera Guerra Mundial, fue imposible para Chile salir adelante debido al cerco impuesto por Alemania que era su principal comprador. Desde esa fecha, la competencia del salitre sintético deterioró notablemente la situación del salitre natural, que en el transcurso del siglo fue cediendo gradualmente su lugar al cobre como principal producto de la minería nacional. Con la implementación de nuevas tecnologías realizadas por Carl Bosch y Friz Haber, los fertilizantes sintéticos ocuparon el 80% del mercado internacional, cayendo la demanda del salitre chileno. La crisis económica de 1930 provocó el cierre de un número importante de oficinas salitreras. De las 134 oficinas que funcionaban, 91 paralizaron abruptamente sus labores. Desde esa fecha, la competencia del salitre sintético deterioró notablemente la situación del salitre natural, que en el transcurso del siglo fue cediendo gradualmente su lugar al cobre como principal producto de la minería nacional. Gracias a nuevos avances tecnológicos permitió continuar con una explotación rentable, y es así que se crea otro nuevo sistema, Guggenheim. El Sistema Guggenheim realiza la lixiviación en enormes bateas o piscinas a menores temperaturas que el Shanks, y luego le sigue un proceso de cristalización y secado, con lo cual se pueden tratar caliches de menor ley. Por otra parte, este nuevo sistema mecanizaba gran parte de los procesos de extracción y tratamiento. La familia Guggenheim adquiere los terrenos de Coya Norte, en Tocopilla en 1924, construyendo una gran oficina que opera con este sistema. El 26 de noviembre de 1926 se iniciaron sus operaciones, y años mas tarde le cambia el nombre por María Elena, en honor a su difunta esposa. Posteriormente en 1930, comenzó la construcción de la segunda oficina Guggenheim, y se llamó Pedro de Valdivia, siendo de mayor capacidad que la anterior. Por otra parte, los restos de las oficinas salitreras muestran la secuencia del desarrollo tecnológico que llevó de las primitivas explotaciones (método de Gamboni y anteriores) a las del sistema Shanks, introducido por del ingles S. Humberstone en 1870, y a las del método Guggenheim alrededor de 1923. Cada una de estas tecnologías representó un avance en materia de escala, recuperación y costes, dentro del proceso básico de lixiviar el caliche (nitrato en bruto) con agua caliente o vapor para extraer el nitrato de sodio de la mezcla de sales y fragmentos líticos que lo componen. Desde el primitivo sistema productivo de "paradas", posteriormente al Shanks, y más tarde al Guggenheim, sistemas que en su momento representan las formas de trabajo de menor a mayor mecanización, distintas formas de relaciones laborales dentro de la evolución del capitalismo local, y muy significativamente, un correlato en los términos de condición de vida de los trabajadores. El proceso de Guggenheim incrementó la mecanización. Es así como las palas mecánicas cargan el caliche en los coches de locomotoras eléctricas, que transportan el mineral a la etapa de molienda. Después de que el caliche se ha pulverizado es transportado sobre cintas o correas transportadoras a los estanques. Los licores de lixiviación se calientan con vapor entre 35° a 40 °C, con los gases de escape de los motores diesel que suministran energía a la planta. A finales del siglo 20 la producción mundial de nitrato de sodio fue de unos 520.000 toneladas/año, de este 450.000 toneladas (86%) fue producida en Chile. Hemos empleado el término “lixiviar” parafraseando el concepto utilizado en la elaboración del salitre, porque de igual modo como el caliche después de un proceso de disolución, empleando agua hirviente, de las substancias que originan el salitre, éste se cristaliza al sol para después fertilizar los suelos. Los caldos sobrantes en la cristalización del salitre o aguas que se evacuan después de precipitado el salitre cristalizado, se denominan aguas madres o viejas, y tienen por finalidad volver al ciclo de operaciones para disolver nuevas sales. De igual modo, los pampinos ya fogueados en las faenas de extracción, elaboración, transporte o maestranza, vuelven diariamente a las jornadas de trabajo a formar a los nuevos pampinos, sean jóvenes nacidos en los campamentos o enganchados llegados desde otros ambientes. Estos hombres recién llegados son transparentes como el “agua del tiempo”, aquella recién extraída de los pozos para ser destinadas a la lixiviación. Cuando esas aguas viejas van y vuelven después de precipitar el yodo, se denominan “aguas febles”. Es decir, esta agua cumplió una labor química distinta, igual como lo hacían los pampinos que (no eran obreros particulares) trabajaban en los calderos, en las casas de fuerza, en la casa de yodo, en la pulpería o en la administración. El proceso utilizado hoy en día es básicamente el mismo que el original, a excepción de las modificaciones introducidas para recuperar las sales adicionales de valor comercial tales como el nitrato de potasio, sulfato de sodio, nitrato de sodio y de potasio, cloruro de potasio, boratos, etc. La lixiviación se realiza a 40 °C usando el licor madre que entra en el proceso con 320 g/L, y sale con 450 g/L. La cristalización se realiza en la shell y con intercambiadores de calor de tubos, utilizando como líquido refrigerante el amoníaco, los cristales se separan por centrifugación. Los finos producidos por el proceso de molienda y chancado (alrededor del 25 % en peso) se envían a los tanques de lavado para la extracción de yodatos, y recuperación de yodo. Las aguas madres de cristalización de nitrato también son tratadas para extraer los yodatos antes de ser devueltas a los estanques de lixiviación. Dibujo impreso realizado por el británico T. Taylor en 1876 y que representa una vista parcial del Muelle e industrias del salitre en el borde costero de la ciudad de Antofagasta. El Muelle Salitrero Compañía Melbourne Clark, más conocido como Muelle Histórico, es un antiguo muelle de embarcaciones menores, localizado en el Barrio Histórico de la ciudad. Fue declarado el 12 de julio de 1978 como Monumento histórico nacional, según el Decreto Supremo Nº 0980 del Consejo de Monumentos Nacionales de Chile. Junto con el Embarcadero Miraflores, hoy propiedad del Club de Yates de Antofagasta, es el único muelle que se mantiene en Antofagasta como un registro histórico de la época del salitre. En 1872 la Compañía Melbourne Clark, de intereses chilenos y británicos, comenzó la construcción del Muelle Salitrero Compañía Melbourne Clark, con el fin de levantar el primer muelle de carga para el transporte del salitre de la ciudad. Se inauguró en 1880. El cargamento del mineral se realizaba por medio de embarcaciones menores, ya que el muelle no estaba destinado para la llegada de buques de mayor envergadura. La creciente necesidad de transporte, llevó a utilizarlo también como muelle de pasajeros. En 1885 pasó a llamarse Muelle Oficial de la Compañía de Salitres y Ferrocarriles de Antofagasta tras ser traspasado a la Minera de Huanchaca de Bolivia. En 1888 pasó a manos de The Antofagasta and Bolivia Railway Co. Ltda. Fuente: http://www.flickr.com/photos/76983769@N00/378558569/in/set72157594452649038/ El pampino fue un ser ahí, en el desierto, y sólo ahí, fue ese espacio el que les definió su identidad, su pensamiento y sus tradiciones. Único e irrepetible. Mario Bahamondes (1973) señala, en su libro Pampinos y Salitreros, que "el nortino es hijo de la aventura y no de la tradición". Eso fue válido para los pioneros pero, a partir de ellos, se construyó un habla (Sergio González, 2000) una tradición laboral, técnicas y tecnologías, asentamientos humanos, vida cotidiana, una visión de mundo, organizaciones sociales, hábitos y costumbres, etc.; en otras palabras: tradiciones. Aquellas que identifican al ser-pampino y al desierto-pampa en todo el mundo. REFERENCIAS Bahamonde, Mario, Pampinos y saltireros. Ed. Quimantú, Santiago, 1973:5 González Miranda, Sergio, Hombres y mujeres de la pampa. Tarapacá en el ciclo de expansión del salitre. LOM, Santiago, 2000 PROCESO DE SALTING OUT Adición de una sustancia que reduce la solubilidad del soluto. La sustancia puede ser algún compuesto soluble en la solución o un solvente que se mezcle con el solvente primario. - Si la Sal de Glauber se calienta sobre los 32,4ºC se funde en su propia agua de cristalización, formando una solución saturada y una fase sólida de sulfato de sodio anhidro. - Si a la solución se le agrega cloruro de sodio, critaliza una gran cantidad de sulfato anhidro como fase sólida. - En la práctica la etapa de fusión y adición de cloruro se realizan simultaneamente. - SQM, en vez de usar NaCl, usa las sales de desecho de las pozas solares (mezcla de cloruro de sodio y astrakanita). Astrakanita: Na2SO4 MgSO4 * 4H2O Ventajas: 1. El cloruro requerido está disponible en cantidades adecuadas 2. Una parte del contenido de sulfato desde la astrakanita, precipita como Na2SO4 , incrementando la producción final. Requerimiento crítico: Los contenidos totales de magnesio y cloruro de sodio deben quedar disueltos en la solución final y ausentes del producto (sulfato de sodio). ANALISIS TIPICO • Sal de Glauber Na2SO4 NaCl MgSO4 H2O : : : : 40,00% 1,04% 0,30% 58,66% • Astrakanita Alto NaCl Na2SO4 NaCl MgSO4 H2O Otros • : 13,20% : 57,00% : 12,60% : 15,60% : 1,6% Medio NaCl Na2SO4: 15,50% NaCl : 51,30% MgSO4 : 14,90% H2O : 16,90% Otros : 1,4% Producto final (Sulfato de sodio anhidro) Na2SO4 Mg NaCl Insoluble Otros (H2O) : : : : : 99,000% 0,030% 0,500% 0,008% 0,462% Bajo NaCl Na2SO4 NaCl : MgSO4 : H2O Otros : 18,70% 43,70% 17,80% : 18,70% : 1,1%