UN APARATO PARA REGISTRAR CHORROS DE TINTA

Anuncio

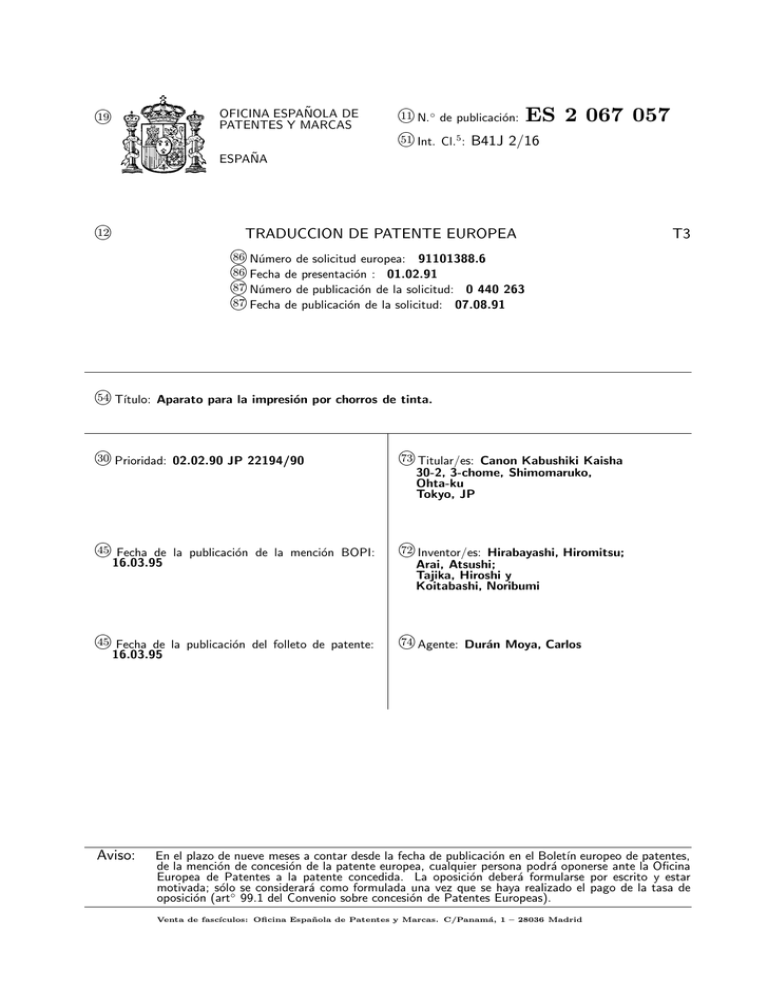

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k ES 2 067 057 kInt. Cl. : B41J 2/16 11 N.◦ de publicación: 5 51 ESPAÑA k TRADUCCION DE PATENTE EUROPEA 12 kNúmero de solicitud europea: 91101388.6 kFecha de presentación : 01.02.91 kNúmero de publicación de la solicitud: 0 440 263 kFecha de publicación de la solicitud: 07.08.91 T3 86 86 87 87 k 54 Tı́tulo: Aparato para la impresión por chorros de tinta. k 73 Titular/es: Canon Kabushiki Kaisha k 72 Inventor/es: Hirabayashi, Hiromitsu; k 74 Agente: Durán Moya, Carlos 30 Prioridad: 02.02.90 JP 22194/90 30-2, 3-chome, Shimomaruko, Ohta-ku Tokyo, JP 45 Fecha de la publicación de la mención BOPI: 16.03.95 45 Fecha de la publicación del folleto de patente: 16.03.95 Aviso: k k Arai, Atsushi; Tajika, Hiroshi y Koitabashi, Noribumi k En el plazo de nueve meses a contar desde la fecha de publicación en el Boletı́n europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art◦ 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid 1 ES 2 067 057 T3 DESCRIPCION La presente invención se refiere a un aparato para la impresión por chorros de tinta destinado a efectuar impresión sobre un material receptor de la impresión. Se conocen varios tipos de aparatos para la impresión por chorros de tinta, incluyendo un tipo en el que se produce un cambio de presión en un paso de lı́quido por deformación de un elemento piezoeléctrico a efectos de expulsar finas gotitas de lı́quido, un tipo en el que un par adicional de electrodos es utilizado para desviar las gotitas de lı́quido y un tipo en el que se produce calor de modo brusco por un elemento generador de calor dispuesto en un paso de lı́quido para producir una burbuja mediante el cual se expulsa un lı́quido a través de la salida de expulsión. Entre estos tipos el aparato de impresión por chorros de tinta que utiliza energı́a térmica para expulsar el lı́quido de impresión y particularmente apreciado por las siguientes ventajas: (1) Las salidas de expulsión de lı́quidos (orificios) para expulsar las gotitas de lı́quido de impresión para formar gotitas de lı́quido proyectadas “volantes” pueden ser dispuestas con una elevada densidad, y por lo tanto es posible una elevada resolución de la impresión; (2) El cabezal de impresión dotado de las salidas de expulsión se hace compacto de manera relativamente fácil; (3) Se puede utilizar la técnica IC (circuitos integrados) y de micro-mecanización que están notablemente desarrolladas con mayor fiabilidad en el campo de fabricación de los semiconductores; (4) El cabezal de impresión puede tener una configuración alargada o bidimensional de manera relativamente fácil; (5) Es relativamente fácil conseguir una estructura de toberas múltiples con elevada densidad con buena productividad en la producción en masa y con bajos costes de fabricación Haciendo referencia en primer lugar a la figura 16 se muestra un cabezal de impresión por chorros de tinta que comprende una placa de orificios (40) que tiene orificios (41) (salidas de expulsión de tinta), una placa superior (400) que tiene ranuras (401) para el paso de la tinta en comunicación con los respectivos orificios y un panel calentador -100-que tiene varios elementos (101) generadores de energı́a para el lı́quido de expulsión y que constituyen una parte del paso de tinta. Hablando de modo general, la placa de orificios utilizada para constituir la superficie lateral de expulsión con el mismo material para la finalidad de impedir la desviación de la expulsión de las gotitas de tinta atribuı́bles a la diferencia en el carácter humectable o humectabilidad entre el panel calentador y la placa superior. El orificio es el elemento importante que influye en el rendimiento de la expulsión del cabezal de impresión por chorros de tinta. Particularmente, el orificio por el cual se expulsa la tinta es la parte más importante. Tal como se ha descrito anteriormente, junto con el reciente desarrollo de las técnicas de impresión de imagen y el reciente desarrollo de las técnicas de fabricación del cabezal de impresión, 2 5 10 15 20 25 30 35 40 45 50 55 60 65 2 las dimensiones del orificio (diámetro del orificio) se reducen y se disponen múltiples orificios con un elevada densidad. En cuanto a la realización o producción de los orificios se han realizado varios sistemas o desarrollados. Como ejemplo se indican los siguientes: (1) Mecanización mediante broca; (2) Proceso fino por descarga eléctrica; (3) Proceso fino por ataque anisotrópico de Si; (4) Utilización de dibujos y de recubrimientos fotolitográficos; (5) Proceso fino utilizando CO2 o láser YAG. La reciente demanda, que se ha descrito anteriormente, de imagenes finas requiere que las dimensiones de los orificios del cabezal de impresión por chorros de tinta se reduzcan y que la densidad de los orificios se incrementen. Bajo estas circunstancias, los métodos anteriormente enumerados (1) y (2) son suficientes para reducir la dimensión de los orificios y asimismo proporcionar suficiente rendimiento en la fabricación de los orificios. El método (3) comporta problemas por los costes del material base (Si) de la placa de orificios es elevado y que el tiempo necesario para la fabricación o proceso es prolongado. El método (4) presenta problemas porque el perı́odo de fabricación desde la fotolitografı́a al recubrimiento es largo y porque se requiere la utilización de materiales auxiliares tales como un substrato o capa fotorresistente. El método (5) no es suficiente para realizar orificios satisfactorios. Los láser de gas CO2 y de YAG no tienen la potencia de salida de láser suficiente para la fabricación, y por lo tanto, la configuración y exactitud del orifico producido no son satisfactorios. Por ejemplo, el orificio producido por el láser YAG no es circular y además el material que no ha sido retirado completamente por el láser se encuentra presente alrededor del orificio. Dependiendo del material y del espesor de la placa de orificios no se consigue la abertura suficiente. Utilizando los láser de gas CO2 y de YAG los orificios se forman uno a uno y por lo tanto se requiere mucho tiempo para la producción de múltiples orificios de manera que este método no es adecuado para la producción en masa. Es necesario que los múltiples orificios se realicen en posiciones respectivas correctas. Utilizando el láser de gas CO2 o el láser YAG se requiere un mecanismo móvil para desplazar de manera fina y posicionar asimismo de forma fina el láser, lo cual aumenta las dificultades. La Patente europea 0 309 146 muestra un método láser para la fabricación de orificios en la placa de la tobera que está unida a un cabezal de impresión por chorros de tinta: una pantalla o plantilla que tiene una serie de aberturas, cada una de las cuales define un orificio para chorros de tinta, es fijada estableciendo contacto con la placa de la tobera. Entonces se aplica radiación láser a la pantalla o plantilla. De este modo se abren las áreas definidas por las aberturas de dicha pantalla o plantilla. Durante la radiación láser el conjunto que comprende el cabezal de impresión, la placa de las toberas y la pantalla se hace bascular para incrementar el área entre la entrada de las tobe- 3 ES 2 067 057 T3 ras y su salida. Las salidas de inyección formadas de este modo converjen en dirección opuesta a la de inyección de tinta. Tal como se ha descrito en lo anterior, los métodos convencionales comportan los problemas que se ha indicado con respecto a la exigencia antes descrita. Por otra parte, para conseguir la exigencia de formación de imagenes más finas con velocidad más elevada y con fiabilidad superior, se han investigado mejoras en la tinta. El material del cabezal de impresión en contacto con la tinta, por lo tanto, se requiere que tenga suficiente resistencia con respecto a la tinta. La placa de orificios, por lo tanto, se requiere que tenga esta caracterı́stica. Esto puede imponer otras dificultades adicionales en la fabricación de los orificios. Tal como se ha descrito en lo anterior, el cabezal de impresión por chorros de tinta está formado por una placa de orificios, una placa superior y una placa de base. Si los orificios no están correctamente alineados con los pasos de tinta correspondientes con una precisión elevada, el rendimiento de la expulsión queda influı́do en un grado tal que se presenta la posibilidad de fallos en la expulsión o inyección. Puesto que los orificios y los pasos de tinta tienen tamaños muy reducidos y están dispuestos con una elevada densidad y por lo tanto son difı́ciles de acoplar con una alineación correcta, ello constituye un problema adicional en la fabricación del cabezal de impresión por chorros de tinta. Estos problemas tienen como resultado la alteración de las imágenes producidas por el cabezal de impresión, y por lo tanto, una baja calidad de las imágenes. De acuerdo con ello, es un objetivo principal de la presente invención da a conocer un aparato para la impresión por chorros de tintas capaz de proporcionar imágenes de alta calidad sin alteraciones en las imágenes. Otro objetivo de la presente invención consiste en dar a conocer un aparato para la impresión por chorros de tinta en el cual durante el movimiento de exploración o escaneado del cabezal de impresión por chorros de tinta la desviación de la tinta expulsada se puede hacer constante, por lo cual se consiguen imágenes de alta calidad. Otro objetivo de la presente invención consiste en dar a conocer una aparato para la impresión por chorros de tinta que tiene placas de alta densidad y orificios finos con salidas de expulsión con una configuración que proporciona un excelente rendimiento de expulsión, de manera que la relación de posición entre los orificios y el paso de la tinta es correcto, y por lo tanto, se mejora la exactitud en el posicionado con el que se expulsa o inyecta la tinta, por cuya razón la calidad de la imagen mejora. Estos y otros objetivos, caracterı́sticas y ventajas de la presente invención quedarán más evidentes de la consideración de la siguiente descripción de realizaciones preferentes de la presente invención, en relación con los dibujos adjuntos. Estos objetivos se consiguen mediante las caracterı́sticas de las reivindicaciones 1 y 12. 5 10 15 20 25 30 35 40 45 50 55 60 65 4 Las figuras 1A y 1B son una vista en perspectiva explosionada y una vista en perspectiva de un cartucho de chorros de tinta según una realización de la presente invención. La figura 2 es una vista en perspectiva de una placa superior que tiene ranuras para paso de tinta y aberturas de expulsión o inyección. Las figuras 3A y 3B son vistas esquemáticas para el aparato para la producción de una salida de expulsión utilizando un haz láser. Las figuras 4A y 4B muestran vistas a mayor escala del haz láser para la producción de una salida de expulsión. La figura 5 es una vista en perspectiva de un cabezal de impresión que comprende un panel de calentamiento y una placa superior unidas entre sı́. La figura 6 muestra la trayectoria óptica del láser para la producción de la salida de expulsión. La figura 7 es una vista en mayor escala adyacente a una salida de expulsión. Las figuras 8 y 9 muestran la exactitud del posicionado de la expulsión o dirección del lı́quido. La figura 10 es una vista en perspectiva de un aparato de impresión por chorros de tinta según una realización de la presente invención. La figura 11 es una vista en perspectiva de un cartucho según una realización de la presente invención. La figura 12 es una vista en perspectiva de un aparato de impresión por chorros de tinta de acuerdo con una realización de la presente invención. La figura 13 es una vista en planta superior del aparato de impresión por chorros de tinta de la figura 12. Las figuras 14 y 15 son vistas en sección lateral. La figura 16 es una vista explosionada de un cabezal de impresión convencional. Las figuras 1A y 1B muestran un cabezal de impresión según una realización de la presente invención. Antes de describir la realización, se realizará una descripción general del cabezal de impresión por chorros de tinta (Solicitud de Patente Europea N◦ 89311199.7 transferida al titular de la presente solicitud). El cabezal de impresión por chorros de tinta tiene una unidad formada por un contenedor o recipiente de tinta (fuente de suministro de tinta) que se pueden montar de forma desacoplable a un aparato de impresión por chorros de tinta. Tal como se muestra en la figura A, el cabezal de impresión comprende un panel calentador (100) que incluye un substrato de Si, transductores electrotérmicos (calentadores de expulsión) y cableado de aluminio o similar para el suministro de potencia eléctrica a los transductores electrotérmicos, de manera que los transductores electrotérmicos y el cableado quedan constituı́dos por la técnica de formación de pelı́cula. También comprende un panel de cableado (200) conectado al panel calentador (100). Las lı́neas o cables correspondientes están conectados por unión de conductores o similar. Una placa superior (400) tiene partes integrales para constituir paredes separadoras entre pasos adyacentes de tinta, salidas de expulsión y una 3 5 ES 2 067 057 T3 cámara común de lı́quido o similar. Es realizada a base de un material de resina tal como poliéter sulfona. Un resorte limitador sujeta el panel calentador -100-yla placa superior (400) y los fuerza y obliga uno hacia el otro consiguiendo su fijación. El elemento de soporte (300) soporta el panel de cableado (200) unido al mismo. Tiene una referencia de montaje relativa a un carro para el desplazamiento de exploración del cabezal de impresión. El elemento de soporte (300) fusiona también como elemento radiador de calor para emitir calor desde el panel calentador (100), produciéndose el calor por excitación del cabezal de impresión. Un contenedor recipiente de tinta (600) recibe tinta de un almacenamiento de tinta (fuente de suministro de tinta) y es eficaz en el suministro de tinta a la cámara común constituı́da por la unión existente entre el panel calentador y la placa superior (400). Indicados con los numerales (700) y (800) se observa un filtro dispuesto en el contenedor de suministro -606-adyacente a una salida del suministro de tinta hacia la cámara común y una tapa para el contenedor de suministro de tinta (600). Un material de absorción (900) para la absorción de la tinta queda dispuesto en el cuerpo principal (1000) del cartucho. Una abertura del suministro de tinta (2100) se utiliza para suministrar la tinta hacia dentro de la unidad constituı́da por las partes antes descritas (100) y (800). En una etapa adecuada antes del montaje de la unidad en la parte o porción (1010) del cuerpo principal (1000) la tinta es suministrada a través de la abertura de suministro (1200) por lo cual la tinta llena el material absorbente (900). El cartucho comprende una tapa (1100), un respiradero de aire formado en la tapa para la comunicación entre el interior del cartucho y el medio ambiente, un material repelente del lı́quido (1300) dispuesto en el interior del respiradero de comunicación con el aire (1400) que es eficaz para impedir fugas de tinta a través de dicho respiradero (1400). Después de terminar el suministro de tinta por la abertura del suministro (1200), la unidad constituı́da por las piezas (100) - (300) es montada en la parte (1010). El posicionado o fijación se puede conseguir, por ejemplo, por acoplamiento entre los salientes (1012) del conjunto principal del cartucho -1000-y los orificios realizados en el elemento de soporte (300). Mediante esta combinación se consigue el cartucho mostrado en la figura 1B. La tinta es suministrada al contendor de suministro (600) desde el cartucho situado a través de la abertura del suministro (1200), un orificio (320) constituı́do en el elemento de soporte (300) y una abertura constituı́da en la parte posterior del contenedor de suministro (600) (Figura 1A). Desde el contenedor de suministro (600) la tinta es suministrada adicionalmente a la cámara de lı́quido común a través de una tuberı́a adecuada del suministro y una entrada de tinta (420) de la placa superior (40). En las conexiones de las piezas a lo largo de las trayectoria del suministro de tinta se utilizan juntas de goma de silicona o juntas de goma 4 5 10 15 20 25 30 35 40 45 50 55 60 65 6 de gutilo o similares para el cierre estanco de las conexiones. La figura 2 muestra la estructura de la placa superior (7). La placa superior (7) tiene el número deseado de ranuras (14) del paso de tinta y de salidas de expulsión de tinta (orificios) (11) formadas en la placa de orificios (10) que es integral con la placa superior (7), si bien se muestran solamente dos orificios a efectos de simplicidad. En el ejemplo de la figura 2, la placa superior (7) queda realizada a base de un material de resina que muestra resistividad con respecto a la tinta, tal como polisulfona, polietersulfona, polifenilen óxido, polipropileno o similar. La placa superior (7) está moldeada de forma integral con un molde con la placa de orificios (10). El método para la formación de las ranuras (14) para paso de tinta y los orificios (11) se describirán a continuación. En cuanto a las ranuras de paso de tinta, un material de resina es moldeado utilizando un molde que tiene una configuración interna inversa de las ranuras realizada por mecanización o similar. De este modo, se forman las ranuras (14) en la placa superior (7). En cuanto a la fabricación de los orificios, el material es moldeado en un molde metálico formando una configuración sin los orificios. Tal como se ha mostrado en la figura 4, un haz láser excimer es proyectado desde el aparato láser excimer hasta un lado de paso de tinta de la placa de orificios (10) en la posición en la que se tiene que realizar el orificio. Por la aplicación del láser excimer, el material de resina es evaporado y eliminado para proporcionar un orificio (11). Las figuras 3A y 3B muestran la formación de orificios en una placa de orificios integral con la placa superior por la aplicación del haz láser excimer. En la figura 3A, el haz láser es proyectado de la placa de orificios (10), es decir, al lado de la ranura de la placa superior y la figura 3B muestra el haz láser proyectado a la cara exterior de la placa de orificios (10). Ambas acciones son para aplicación de un haz láser para formar una salida de expulsión. En las figuras, un oscilador láser (1) oscila el haz láser excime KrF, poseyendo el haz láser (2) una longitud de onda de 248 mm y una amplitud de pulsación aproximada de 14 micro-segundos en forma de impulsos. El sistema comprende lentes de cuarzo sintéticas para la convergencia del haz láser (2) con una máscara o pantalla de proyección que tiene un dibujo de aluminio evaporado capaz de bloquear el haz láser (2). Una serie de orificios con un diámetro de 133 micras quedan dispuestos con un paso de 212 micras para constituir un dibujo de orificios. La figura 4A muestra el detalle de la producción de un orificio. Tal como quedará evidente en esta figura el haz láser excimer (2) es proyecto hacia la placa de orificios (10) a través de la pantalla (4) al lado (14) del paso de la tinta. El haz (7) láser excimer converge con un ángulo Θ= 1 2 grados a un lado y el eje óptico -13-es inclinado en 2 - 15 grados con respecto al eje perpendicular de la placa de orificios (10). Aplicando el haz láser al interior (lado de paso de lı́quido) la sección transversal del orificio se conifica y converge hacia la dirección de expulsión. Con la referencia (7) se ha indicado una placa su- 7 ES 2 067 057 T3 perior que tiene los pasos integrales de tinta (14). En esta realización, la configuración de la salida de expulsión es cónica con su diámetro pequeño en el lado correspondiente a la hoja de impresión y el eje de la configuración cónica está inclinado con respecto a la lı́nea normal de la placa de expulsión. Tal como se ha descrito, el cabezal de chorros de tinta de esta realización utiliza una placa superior integral que tiene una placa de orificio y una placa de paso de tinta y las salidas de expulsión están conificadas para tener áreas en sección transversal decrecientes hacia las salidas de expulsión con aplicación del haz láser excimer al lado correspondiente al paso de la tinta de la placa de orificios. Por lo tanto la velocidad de expulsión es elevada y la superficie del orificio no se humidifica fácilmente de manera que se puede estabilizar la dirección de expulsión de la tinta. No obstante, puesto que el haz láser excimer es proyectado hacia el interior, una parte del haz láser es bloqueado por la pared de paso de tinta (14A) tal como se ha indicado por la referencia (14B) en la figura 6 y es posible que la configuración de la salida de expulsión sea irregular. Tal como se ha descrito en lo anterior, la configuración de la salida de expulsión tiene gran influencia en el volumen, dirección de expulsión, y velocidad de expulsión de la tinta inyectada. En esta realización, por lo tanto, para impedir el bloqueo del haz láser por la ranura de paso de tinta (pared) el láser excimer es proyectado con una inclinación de 15 grados con respecto a la superficie horizontal del paso de tinta (la superficie del panel calentador durante la fase de fabricación del cabezal) tal como se muestra en la figura 4A. Tal como se muestra en la figura 7, la dirección central en la salida de expulsión cónica (figura 7) está inclinada en 15 grados (Θ 2) con respecto a la superficie del panel calentador. En esta realización, está inclinado en 15 grados pero el ángulo de inclinación no está limitado a éste si no que se puede seleccionar adecuadamente por los técnicos de la materia de acuerdo con las dimensiones del paso o similar. Puede ser aproximadamente de 5 - 20 grados. La configuración en sección transversal de la salida de expulsión puede ser circular, trapecial o hexagonal o similar. De acuerdo con los métodos de fabricación mostrado en la figura 3B la configuración en sección transversal del orificio es la que se muestra en la figura 4B. Más particularmente, el área en sección transversal de la salida de expulsión (11) está agrandada en la dirección de expulsión o de inyección. En este caso, el numeral de referencia (8) designa un substrato (panel calentador) sobre el cual se disponen los elementos generadores de energı́a de expulsión; el numeral (9) designa una abertura que comunica con el paso de tinta y (15) indica los transductores electrotérmicos que funcionan como elementos generadores de energı́a de expulsión. A continuación se realizará la descripción del haz de láser excimer utilizado en esta realización. El láser excimer es capaz de producir la oscilación de un haz láser de luz ultravioleta y tiene ventajas por su fuerza, estrecha longitud de onda, buena capacidad direccional, impulsos de oscilación cor- 5 10 15 20 25 30 35 40 45 50 55 60 65 8 tos y capacidad de convergencia por lentes para incrementar la densidad de energı́a. Por el oscilador láser excimer la mezcla de gases raros y halógenos es descargada y excitada, para lo cual se utilizará unos lásers de haz ultravioleta de impulsos cortos (15 - 35 ns). ( Los lásers Kr-F, Xe-Cl y Ar-F son ampliamente utilizados). La energı́a de oscilación es de 1000 mJ/impulso y la frecuencia de los impulsos es de 30 - 1000 Hz. Cuando el haz ultravioleta de impulsos cortos de elevada fuerza tal como una haz láser excimer es proyectado sobre una superficie de material de resina polı́mera, la parte proyectada del material se disuelve instantáneamente y se funde con plasma y ruido de impacto (fotodescomposición ablativa (APD)). De este modo se puede someter a proceso el material de resina polı́mera. Cuando se compara la precisión de fabricación del láser excimer con el de otros lásers, por ejemplo, el láser excimer, láser YAG y láser de CO2 son proyectados sobre una pelı́cula de poliimida (PI), se forma una abertura definida por el láser KrF puesto que la luz ultravioleta es absorbida por el PI, pero el láser YAG que no se encuentra en la región ultravioleta puede formar una abertura pero el borde no es suave o liso y en el caso del láser CO2 (infrarrojos) tiene como resultado un cráter alrededor de la abertura. La proyección del láser excimer no influye en metales tales como SUS, material cerámico no transparente o Si, y por lo tanto, estos materiales se pueden utilizar como material de máscara o apantallado cuando se utiliza el láser excimer. En la figura 5 se muestra la vista en perspectiva del cuerpo principal del cabezal de impresión constituı́do por combinación del panel calentador (8) y la placa superior (7). Tal como se muestra en esta figura, el panel calentador (8) que tiene calentadores de expulsión (15) o similares hace tope con la placa de orificios (10) y está unido con la misma para constituir el cuerpo principal del cabezal de impresión. En la estructura descrita en lo anterior, no es necesario el posicionado o unión entre la placa superior y la placa de orificios y, por lo tanto, no tiene lugar desviación de posición o errores de alineación en la operación de unión. Por lo tanto, el número de rechazos y el número de fases de proceso se reducen, lo cual es aconsejable desde el punto de vista de producción en masa y de reducción de costes del cabezal de impresión. Además, puesto que no existe proceso de unión entre la placa superior y la placa de orificios, el orificio o el paso de tinta no sufre taponamiento por el agente de unión. Cuando el panel calentador y la placa superior (7), que tiene una placa integral de orificios (10), son unidos entre sı́ se posicionan correctamente en la dirección de paso haciendo tope el panel calentador (8) con la superficie extrema opuesta a la superficie del lado de expulsión de la placa de orificios (10), y por lo tanto, las fases generales de posicionado del conjunto o fases de acoplamiento son más fáciles. Además, no existe peligro de retirada o extracción de la placa de orificios. El cuerpo principal del cabezal de impresión puede adoptar la forma de un cartucho tal como 5 9 ES 2 067 057 T3 se muestra en la figura 1. De modo general, un cabezal de impresión por chorros de tinta que incluye el cabezal de impresión según la presente realización comporta variaciones dentro de una cierta gama en las cantidades de inyección o expulsión, la dirección de inyección y la velocidad de inyección. La dirección de inyección es inestable debido a materias extrañas finas en la superficie del orificio, deterioro de la propiedad repelente al agua o similares. Con respecto a los orificios realizados a base del mismo material substancialmente con una configuración simétrica como en esta realización, la dirección de expulsión varı́a en un espacio de variación cónico, tal como se muestra en la figura 8, alrededor de la dirección de incidencia del haz láser, es decir, el eje central de la salida de expulsión. Cuando se utiliza un cabezal de impresión por chorros de tinta descrito den la realización anterior el espacio de variación del cabezal de impresión se minimiza. La figura 9 muestra el aparato de impresión por chorros de tinta de la presente realización. En esta realización, una superficie de posicionado de una placa metálica (24) que está construı́da de manera que sea paralela al panel calentador y la ranura de paso del cabezal de chorros de tinta queda soportada sobre una superficie de contacto al cabezal (23A) de un carro inclinado con el mismo ángulo Θ 2 que la inclinación del haz de láser anteriormente descrito por acoplamiento entre los salientes (23B) del carro y los rebajes (24A) del cabezal de impresión, por lo cual la dirección central de expulsión de lı́quido se alinea con una dirección normal del material de impresión S (figura 9). En otras palabras, el cabezal de impresión está montado sobre la superficie (23A) de montaje de cabezal del carro (23) de manera que la lı́nea central L (dirección de incidencia de la dirección de incidencia del haz láser) en la salida de expulsión y la superficie del material de impresión S forma un ángulo de 90 grados. Por lo tanto, en esta realización, en una zona de salida de expulsión que controla la dirección de expulsión de la tinta, la dirección de expulsión de la tinta es cambiada desde la dirección de suministro de energı́a a la región de expulsión y el material de impresión queda dispuesto de manera que la distancia entre la zona de expulsión y el material de impresión es mı́nima y la dirección de expulsión de la tinta es substancialmente perpendicular al material de impresión. La dirección de suministro de energı́a con respecto a la zona de expulsión es una onda de presión producida por una burbuja formada por ebullición laminar por la energı́a térmica producida por el elemento transductor electrotérmico. La zona de la salida de expulsión queda dispuesta en una parte de un respiradero de un elemento que tiene varios rebajes de guiado de la tinta existiendo aberturas pasantes producidas por la aplicación de un haz de energı́a alta en el lado del respiradero. La precisión en la posición de la inyección de tinta sobre el material de impresión S es mı́nima en la dirección de exploración del cabezal y el área de tinta inyectada 1A tiene una anchura mı́nima. 6 5 10 15 20 25 30 35 40 45 50 55 60 65 10 Por lo tanto, si se hace comparación entre el caso en el cual está montado que la lı́nea central L de la salida de expulsión es perpendicular al material de impresión S (figura 9) y el caso en el cual el panel calentador (8) y la placa metálica (24) están alineadas en la dirección normal al material de impresión S (figura 8), el área de inyección en el material de impresión S tiene una anchura más reducida 1A en el primer caso que en la anchura 1B del último caso. Montando el cabezal de impresión sobre el cartucho (23) del modo mostrado en la figura 9 se incrementa la precisión de la inyección y por lo tanto la inclinación de la tinta se hace constante durante el movimiento alternativo del carro. Por lo tanto, incluso si se lleva a cabo la operación de impresión tanto durante el movimiento hacia delante como el movimiento hacia atrás del carro se pueden obtener imágenes definidas en cualquier dirección de impresión. En esta realización, el control angular se efectúa en el conjunto principal del aparato de impresión pero es posible que la placa metálica que es la superficie de referencia del cabezal de impresión o la parte de posicionado se pueden inclinar de manera apropiada. La presente invención es aplicable a un cabezal de impresión por chorros de tinta que no es de tipo de cabezal cambiable si no del tipo en el que solamente se efectúa el relleno de la tinta. La figura 10 muestra un ejemplo de un aparato de impresión por chorros de tinta en el cual el cabezal de impresión está montado sobre el carro en las condiciones angulares mostradas en la figura 9. La impresora por chorros de tinta de la figura 9 utiliza un cartucho del cabezal de impresión del tipo intercambiable. El cartucho (80) de la figura 10 puede ser el mostrado en la figura 1. El cartucho (80) está montado con capacidad de desacoplamiento en el carro por un elemento centrador (81). Dicho carro es móvil de forma alternativa en la dirección longitudinal a lo largo del vástago o eje (21). El posicionado del cartucho (80) con respecto al carro se puede establecer por orificios constituı́dos en la tapa (300) y salientes del carro (23). La conexión eléctrica entre ellos se establece por contacto entre las patillas conectadas en el panel de cableado y un conector sobre el carro (23). La tinta inyectada desde el cabezal de impresión del cartucho (80) es inyectada hacia el material de impresión (13) que está dispuesto sobre la mesa (19) con un intersticio reducido con respecto al cabezal de impresión formándose de esta manera una imagen sobre el material de impresión (19). Al cabezal de impresión se suministran unas señales de expulsión o de inyección de acuerdo con los datos de imagen desde una fuente de datos adecuada a través de un cable (16) y contactos conectados al mismo. En la figura 10, el numeral de referencia (17) indica un motor del carro para desplazar a efectos de exploración el carro (23) a lo largo del eje (21) , (22) que indica un cable para transmitir la fuerza de impulsión del motor (17) al carro (23). Un motor de alimentación o avance (20) está conectado al rodillo (19) de la mesa para alimentar el material de impresión (18). La impresora por chorros 11 ES 2 067 057 T3 de tinta de la presente realización es capaz de llevar a cabo impresión durante el movimiento hacia delante y durante el movimiento hacia atrás, del cabezal de impresión. Se describirá otra realización en la que un cartucho que tiene un cabezal de impresión (186) con dos salidas de expulsión o inyección producidas de manera similar a la realización anterior utilizando el láser excimer, está montado sobre un aparato de impresión por chorros de tinta en las condiciones angulares mostradas en la figura 9. Haciendo referencia a la figura 11 se muestra un ejemplo de la estructura del cartucho C capaz de ser montado sobre un carro, que se describe a continuación en relación a la figura 12, correspondiente al aparato de impresión por chorros de tinta según esta realización. El cartucho C de esta realización tiene un contenedor de tinta y un cabezal (186) de impresión en las posiciones superior e inferior respectivamente. El cabezal de impresión (186) es fabricado de manera similar a la realización anterior, utilizando el haz de láser excimer. El conector (185) del cabezal de impresión destinado a recibir señales o similar para impulsar al cabezal de impresión (186) y producir una salida relativa a una cantidad restante de la tinta se dispone en una posición próxima al contenedor de tinta (180). Por lo tanto, cuando el cartucho C es montado en el carro que se describirá a continuación la altura H podrá ser reducida. Reduciendo el grosor W del cartucho en la dirección de exploración se puede reducir las dimensiones del carro cuando el cartucho C esté dispuesto en las inmediaciones del mismo, tal como se muestra en la figura 2. Una tapa (183) del conector está constituı́da de forma integral con la pared externa del contenedor para impedir un contacto inadvertido con el conector (185). Una parte de posicionado (181) tiene superficies de tope (181a) y (181b) en las dos direcciones. Proporcionando la suficiente distancia entre las superficies de posicionado y la superficie de tope de posicionado del cabezal de impresión (186), el cabezal de impresión puede ser posicionado de manera segura y puede ser fijado a presión con una clavija de empuje hacia la superficie inclinada (184). Un asa (182) se utiliza cuando el cartucho C es montado o desmontado con respecto a la posición de montaje. Un respiradero de aire (182a) queda formado en el asa (182) para permitir la comunicación entre el medio ambiente y el interior del contenedor de tinta (180). Una zona recortada (182A) y una guı́a (183b) funcionan como guı́as cuando el cartucho C está montado en la parte de montaje. El cabezal de impresión (186) de la presente invención tiene una serie de salidas de expulsión en la superficie de fondo de dicha figura. En los pasos de lı́quido que comunican con las salidas de expulsión se disponen unos elementos generadores de energı́a a efectos de producir energı́a que contribuya a la expulsión o descarga de la tinta. Los elementos generadores de la energı́a de expulsión adoptan preferentemente la forma de elementos generadores de energı́a térmica (transductores electrotérmicos) siendo preferible según el punto de vista que la salida de expulsión o la salidas de inyección se pueden disponer con una 5 10 15 20 25 30 35 40 45 50 55 60 65 12 elevada densidad. Las figuras 12 y 13 son unas vistas en perspectiva y una vista superior en planta del carro del aparato de impresión por chorros de tinta para montaje del cartucho C mostrado en la figura 11 en las condiciones mostradas en la figura 9. En estas figuras, cuatro cartuchos C1, C2, C3 y C4 quedan montados en el carro (102). Los cartuchos que contienen material tinta de diferentes colores, tinta amarilla, tinta azul, tinta violacea y tinta negra, por ejemplo. Al soporte (140) del conector se acoplan cuatro clavijas empujadoras (110) (A - D) que son obligadas y son forzadas hacia la izquierda de la figura 13 por resortes (110a) (A-D). El soporte (140) del conector que funciona como un elemento de soporte es acoplado por enlaces (121) (enlaces I y II) con intermedio de un vástago (120) (vástago I y vástago II) y es desplazable hacia la izquierda y se puede mover hacia la izquierda y hacia la derecha de acuerdo con la rotación de una palanca de accionamiento (107) que se acopla con la viela o palanca (121) (dirección de las agujas del reloj y dirección contraria a las mismas). Cuando se desplaza hacia la derecha se libra la presión permitiendo el cambio del cartucho y cuando se desplaza hacia la izquierda se permite el montaje del cartucho. Cuando el cartucho C es montado en la parte del montaje (102f) el cabezal de impresión (186) del cartucho C es insertado desde la parte alta a un rebaje frontal (102f1) de la parte de montaje (102f). En este momento, una parte rectangular (102h) del carro (102) es acoplada entre guı́as (183b) del cartucho C de manera que dicho cartucho C queda posicionado de forma aproximada. Cuando la palanca operativa (107) es girada en el sentido de las agujas del reloj alrededor del eje (109), el soporte (140) avanza de manera que la parte recortada (183a) del cartucho C es avanzada a la guı́a (154) del carro (102) y la clavija (110) es acoplada con el cartucho C por cuya razón el cartucho C es montado en la parte del montaje (102f). En este momento, la relación angular entre el cabezal de impresión y la hoja de impresión es la mostrada en la figura 9. Un resorte (159) queda dispuesto sobre el carro (102) para producir una fuerza antagonista a efectos de mejorar la precisión del posicionado del cartucho C al empujar hacia atrás el cartucho C montado sobre la parte de montaje (102f). El extremo libre (110b) de la varilla de empuje (110) establece contacto con el cartucho asociado de los cuatro cartuchos C en la superficie de tope (101d) para empujar el cartucho. Una superficie exterior periférica (110c) de la clavija de empuje (110) establece contacto con una superficie de tope (102S) del carro (102) para recibir de forma independiente la fuerza de empuje perpendicular al eje de la clavija de empuje. Por lo tanto, el elemento de soporte (140) recibe solamente la fuerza de reacción efectuada por el resorte (110a) (resortes A - D ), y no recibe la fuerza de empuje. Por lo tanto, cuando los diferentes cartuchos son liberados simultáneamente las operación de liberación puede ser llevada a cabo con una pequeña fuerza operativa en la palanca de liberación (107). Se describirá a continuación la estructura y operativo de acoplamiento y desacoplamiento en7 13 ES 2 067 057 T3 tre el conector (185) del cabezal del cartucho C y el conector (conector del conjunto principal) (106) del aparato principal para conexión con el conector de cabezal (185). Cuando el conector (106) es insertado en el conector (185) del cabezal se lleva a cabo la siguiente operación. La palanca (107) es accionada cuando un eje de acoplamiento (106a) integral con el conector (106) del conjunto principal es acoplado con un orificio de acoplamiento (104b) del soporte (140) del conector por fuerza elástica del soporte tensor (141) (figura 14). Entonces el conector (106) del conjunto principal y el soporte (140) del conector se desplazan formando una unidad. Un conector (185) del cabezal que ha sido posicionado de manera aproximada por el montaje del cartucho C en la parte de montaje (102f) del cartucho (102) y el conector -106del conjunto principal que ha sido posicionado de manera aproximada por el acoplamiento entre el eje de acoplamiento (106a) y la parte de acoplamiento (140b), establecen contacto entre sı́ y son guiados por una superficie inclinada no mostrada del conector (106) del conjunto principal hasta que el conector (106) del conjunto principal es acoplado (combinado) con el conector (185) del cabezal . Después de ello, el soporte (140) del conector se desplaza hacia la derecha en una distancia predeterminada l hacia atrás en la figura 12, por rotación de la palanca (107). La distancia prederminada es la distancia entre el eje de acoplamienmto (106a) y la parte de acoplamiento (140b) y la distancia en que se mueve el soporte (140) del conector permite el movimiento (de liberación) del conector -103del conjunto principal desde la situación de posicionamiento. Dado que el conector (106) del conjunto principal es combinado con el conector (85) del cabezal con una fuerza mayor que la del resorte tensor (141), el conector (106) del conjunto principal es liberado con respecto al soporte (140) del conector. Es decir, tiene lugar el desacoplamiento. Una parte de gran diámetro del orificio de acoplamiento (140a) es mayor en su diámetro que el vástago de acoplamiento (106a) del conector (106) del conjunto principal y por lo tanto, aparece un intersticio entre ellos. De acuerdo con ello, cuando tiene lugar el acoplamiento entre el conector (106) del conjunto principal y el conector (185) del cabezal, el conector (106) del conjunto principal queda libre con respecto al soporte (140) del conector y por lo tanto el cartucho C es posicionado con respecto al carro (102) solamente por la fuerza de presión de la clavija de presión (110), con lo cual se asegura el correcto posicionado del cabezal de impresión (186) con respecto al carro (102). Cuando el cartucho C es desmontado (liberado), la palanca (107) es girada en la dirección contraria a las agujas del reloj desde la posición vertical hasta la posición horizontal (figura 12). En la fase inicial, el vástago de acoplamiento (106a) recibe el acoplamiento del conector (185) del cabezal con una fuerza elevada pero conjuntamente con el movimiento de la derecha del soporte (140) del conector, la superficie de gran diámetro del orificio de acoplamiento (140a) establece tope con el vástago de acoplamiento (106a) y libera 8 5 10 15 20 25 30 35 40 45 50 55 60 65 14 el conector (106) del conjunto principal con respecto al conector (108) del cabezal empujando simultáneamente el vástago de acoplamiento (106a) en la figura 12. De manera simultánea, la clavija de empuje (110) se desplaza conjuntanmente con el soporte (140) del conector y se aleja del cabezal de impresión (186). Las figuras 12 y 13, una guı́a de exploración (111) se extiende en la dirección principal de exploración del carro (102) y soporta de forma deslizante el carro. Un cojinete queda indicado por el numeral de referencia (111a). Un cable flexible (151) funciona transfiriendo diferentes señales con el cartucho C a través del conector. Una cinta (152) funciona a efectos de transmitir la fuerza de impulsión para el movimiento alternativo del carro (102). Un par de rodillos (117) y (118), (115) y (116) son eficaces para alimentar el material de impresión y quedan dispuestos antes y después de la posición de impresión por el cabezal de impresión (186). Una mesa (150) es eficaz para proporcionar una superficie plana de impresión del material de impresión. La figura 14 muestra el aparato de impresión en forma de una impresora, máquina copiadora o máquina facsı́mil, utilizando las estructuras anteriormente descritas. El conjunto principal (1000) del aparato de impresión está dotado de una tapa (1101) que se puede abrir en la parte frontal. Cuando la tapa (1001) es abierta, se hace accesible el interior del conjunto principal. Además, la apertura de la tapa permite que el movimiento de rotación de la palanca (107) permita el montaje o desmontaje de los cartuchos C1, C2, C3 y C4 con respecto al conjunto principal. La palanca (107) indicada en lı́neas llenas se encuentra en la posición adecuada para permitir el montaje del cartucho tal como se muestra en la figura 11. En esta posición, se impide el movimiento de la tapa (1101) a la posición cerrada. El cartucho mostrado por las lı́neas interrumpidas representa su posición en la operación de montaje. El cartucho mostrado en lı́neas llenas es una posición operativa de impresión del conjunto principal del aparato. La superficie del lado de expulsión del cabezal de impresión (186) del cartucho es paralela a la superficie de guiado de la mesa (150), el cabezal de impresión sobresale del cartucho hacia el fondo a interponer entre los rodillos de alimentación (116) y (118). El numeral de referencia (1102) indica una hoja flexible para el cableado eléctrico. Una guı́a (112) coopera con la guı́a (111) para soportar y guiar el carro (102). El soporte (140) del conector es mostrado después de que el cartucho ha quedado fijado al carro desplazando la palanca (107) a la posición mostrada en lı́neas interrumpidas después del montaje del cartucho. Unos vástagos (120) y (1202) quedan expuestos en ambos lados con respecto al movimiento relativo entre el soporte (140) del conector y el carro y las palancas de posicionado son las mismas. Los ejes son de tipo columna para permitir movimientos en los dos orificios alargados que tienen el eje central largo en los laterales del carro. El eje indicado por lı́neas continuas corresponde a la palanca (107) indicada por las lı́neas continuas. Los ejes (120) y (1202) 15 ES 2 067 057 T3 aseguran además el movimiento en paralelo del soporte del conector. En esta realización, los ejes (120) y (1202) están dispuestos en un cuerpo distinto al cuerpo principal del conector y están dispuestos por encima y adyacentes a la clavija de empuje (110) para el posicionado del cabezal de impresión, y por lo tanto, se aumenta la exactitud de las varillas empujadoras (110). Unos ejes similares a los ejes (120) y (1202) pueden quedar dispuestos sobre el conjunto principal del conector para estabilizar el movimiento paralelo del cuerpo principal del conector y después de haber efectuado la conexión del conector se puede liberar en la dirección frontal-posterior y en la dirección lateral dentro del intersticio de la placa lateral. En esta realización, es preferible que la ranura alargada del vástago (1202) no fije el eje (1202) en la dirección delante-detrás después de que se ha conectado el cuerpo principal del conector por cuya acción el posicionado de la clavija (110) actua sobre el vástago (120). La figura 15 es la vista lateral que muestra la relación de acoplamiento entre la palanca (107) y el vástago (120) y corresponde a una vista lateral del aparato mostrado en la figura 13. Tal como se ha descrito en relación a la figura 13, la palanca (121) se acopla con la palanca (107) con el vástago (120). En esta figura, el conjunto principal es utilizado como máquina copiadora. La estructura se describirá de manera abreviada. Tal como se ha mostrado en la figura, existe una tapa superior de originales, un dispositivo lector óptico dispuesto por debajo de una placa de cristal para soporte de originales y dispositivos (1212) para convertir la información leı́da en señales eléctricas. Las señales eléctricas son convertidas en señales de impulsión del cabezal de invención a través de la hoja flexible (1102) para producir una imagen en tinta a todo color. Un cassette (1210) es insertado en la parte de fondo del conjunto principal desde un lado de una bandeja de descarga (1213) para suministrar el material de impresión en la dirección opuesta de la dirección de inserción. Un rodillo de alimentación (1212) queda dispuesto en la estación de alimentación del material de impresión. En el aparato de impresión por chorros de tinta según la presente realización, el cabezal de impresión queda montado sobre el carro en la relación de posición que se ha descrito con respecto a la figura 9, por lo tanto, se hace posible una buena impresión durante el movimiento hacia delante y durante el movimiento hacia atrás del cabezal de impresión. La presente invención es particularmente adecuada para su utilización en un cabezal de impresión por chorros de tinta y aparato de impresión en el que se utiliza energı́a térmica por un transductor electrotérmico, haz láser o similar para provocar un cambio de estado de la tinta a efecto de expulsar o descargar la misma. Esto es porque resultan posibles la alta densidad de los elementos de la imagen y la elevada resolución de la impresión. La estructura tı́pica y principios operativos son preferentemente las patentes U.S.A. N◦ s. 4.723.129 y 4.740.796. El principio y estructura son aplicables a los sistemas de impresión del 5 10 15 20 25 30 35 40 45 50 55 60 65 16 tipo llamado bajo demanda y un sistema de impresión de tipo continuo. No obstante, es especialmente adecuado para el tipo llamado bajo demanda porque el principio es tal que por lo menos se aplica una señal de impulsión a un transductor electrotérmico dispuesto en una hoja de retención de lı́quido (tinta) o paso de lı́quido, siendo suficiente la señal de impulsión para proporcionar una elevación de temperatura suficientemente rápida más allá del punto de ebullición de nucleación con lo cual la energı́a térmica es proporcionada por el transductor electrotérmico para producir la ebullición laminar sobre la parte de calentamiento del cabezal de impresión, de manera que se pueda formar una burbuja en el lı́quido (tinta) correspondiente a cada una de las señales de impulsión. Mediante la producción, desarrollo y contracción de la burbuja el lı́quido (tinta) es expulsado a través de la salida de expulsión o de inyección para producir por lo menos una gotita. La señal de impulsión adopta preferentemente la forma de un impulso, porque el desarrollo y contracción de la burbuja se pueden efectuar instantáneamente, y por lo tanto, el lı́quido (tinta) es expulsado con una respuesta rápida. La señal de impulsión en forma de impulso es preferentemente tal como se da a conocer en las patentes U.S.A. N◦ s. 4.463.359 y 4.345.262. Además la tasa de incremento de la temperatura de la superficie de calentamiento es preferentemente la indicada en la patente U.S.A. N◦ 4.313.124. La estructura del cabezal de impresión puede ser la que se ha mostrado en las patente U.S.A. N◦ s. 4.558.333 y 4.459.600 en las que la parte de calentamiento queda dispuesta en una zona curvada, ası́ como la estructura de la combinación de la salida de expulsión, paso de lı́quido y transductor electrotérmico que se dan a conocer en las patentes antes mencionadas. Además, la presente invención es aplicable a la estructura que se da a conocer en la solicitud de la patente japonesa publicada N◦ 123670/1994 en la que se utiliza una ranura común como salida de expulsión para una serie de transductores electrotérmicos y la estructura que se da a conocer en la solicitud de patente japonesa publicada N◦ 138461/1984 en la que se forma una abertura para absorber la onda de presión de la energı́a térmica de forma correspondiente a la parte de expulsión. Esto es porque la presente invención es eficaz para llevar a cabo la operación de impresión de forma cierta y son de una elevada eficacia sin tener en cuenta el tipo de cabezal de impresión. La presente invención es efectivamente aplicable a un cabezal de impresión del tipo llamado de lı́neas completa que tiene una longitud que corresponde a la máxima anchura de impresión. Este cabezal de impresión puede comprender un cabezal de impresión único y un cabezal de impresión múltiple combinándose para cubrir la máxima anchura. Además, la presente invención es aplicable a un cabezal de impresión de tipo serie en el que el cabezal de impresión está fijado sobre el conjunto principal, a un cabezal de impresión del tipo de chip recambiable que está conectado eléctricamente con el aparato principal y que 9 17 ES 2 067 057 T3 puede ser alimentado de tinta cuando está montado en el conjunto principal o al cabezal de impresión de tipo cartucho que tiene un contenedor de tinta integral. Son preferibles las disposiciones del cabezal de recuperación y/o de los dispositivos auxiliares para operación o funcionamiento preliminar porque pueden estabilizar adicionalmente los efectos de la presente invención. En cuanto a dichos medios, existen medios de caperucha para el cabezal de impresión, medios de limpieza para los mismos, medios de presionado o succionado, medios de calentamiento preliminar que pueden ser el transductor electrotérmico, un elemento de calentamiento adicional, o una combinación de los mismos. Asimismo unos medios para realizar la inyección preliminar (no para la operación de impresión) pueden estabilizar la operación de impresión. En lo que respecta a la variación del cabezal de impresión que se puede montar, éste puede ser un cabezal único correspondiendo a un solo color de tinta o puede ser de tipo múltiple correspondiendo a una serie de tintas con diferentes colores de impresión o diferentes densidades. La presente invención es efectivamente aplicable a un aparato que tiene por lo menos una modalidad monocromática principalmente con color negro, una modalidad de colores múltiples con tintas de diferentes colores y/o una modalidad de color completo o todo color utilizando mezcla de los colores, que puede ser una unidad de impresión constituı́da de forma integral o una combinación de múltiples cabezales de impresión. Además, en la realización anterior la tinta se encuentra en estado lı́quido. No obstante, puede se una tinta que se solidifica por debajo de la temperatura ambiente pero que se licua a temperatura ambiente. Puesto que la tinta es controlada dentro de una gama de temperatura no inferior a 30◦ C y no superior a 70◦ C para estabilizar la viscosidad de la tinta a efectos de proporcionar la expulsión estabilizada en un aparato usual de impresión de este tipo, la tinta puede ser tal que es lı́quida dentro de la gama de temperatura cuando la señal de impresión de la presente invención es aplicable a otros tipos de tinta. En 5 10 15 20 25 30 35 40 45 50 55 60 65 10 18 uno de ellos, la elevación de temperatura debido a la energı́a térmica queda impedida de manera positiva al consumirla para el cambio de estado de la tinta desde estado sólido a estado lı́quido. Otro material de tinta es solidificado cuando se deja, para impedir la evaporación de la tinta. En cualquiera de los casos cuando se aplica la señal de impresión que produce energı́a térmica la tinta se licua y la tinta licuada puede ser inyectada o expulsada. Otro material de tinta puede empezar a solidificarse en el momento en que alcanza el material de impresión. La presente invención es también aplicable a materiales de tinta que se licuan con la aplicación de energı́a térmica. Este material de tinta se puede retener como material lı́quido o sólido en orificios o rebajes pasantes formados en una hoja porosa tal como se da a conocer en la solicitud de patente japonesa publicada N◦ 56847/1979 y en la solicitud de patente japonesa publicada N◦ 71260/1985. La hoja es encarada a los transductores electrotérmicos. El más eficaz para los materiales de tinta descritos anteriormente es el sistema de ebullición laminar. El aparato de impresión por chorros de tinta puede ser utilizado como terminal de salida como un aparato de proceso de información tal como un ordenador o similar, como aparato de copiado combinado con un lector de imágenes o similar o como máquina facsı́mil que tiene funciones de envı́o y recepción de información. Tal como se ha descrito en lo anterior de acuerdo con la presente invención la placa superior tiene una placa de orificios integral y el haz de rayos láser excimer es aplicado desde el interior en un ángulo tal que la pared que constituye la ranura no tiene influencia en el haz de rayos láser excimer por cuya razón se forma una salida de expulsión o inyección de la tinta. Después del montaje del cabezal de chorros de tinta en el conjunto principal de aparato de impresión, el cabezal de impresión es inclinado según el mismo ángulo que la inclinación del haz de rayos láser. Por lo tanto, se puede proporcionar una salida de expulsión cónica de manera estable y se estabiliza la dirección de inyección o expulsión. Además, durante la operación de impresión se mejora la precisión de la posición de la inyección de lı́quido. 19 ES 2 067 057 T3 REIVINDICACIONES 1. Aparato de impresión por chorros de tinta para efectuar impresión sobre un material de impresión (18) mediante tinta, que comprende: una parte de montaje del cabezal de impresión por chorros de tinta para el montaje sobre la misma del cabezal de impresión por chorros de tinta, poseyendo una salida de inyección (11) formada sobre una placa superior (400;7) poseyendo una placa de salida de expulsión integral (10) al proyectar un haz de láser (2) con un ángulo tal que el haz de láser (2) no recibe interferencias por la parte de la placa superior (400;7) y que converge en una dirección de expulsión de tinta y que está inclinado con respecto a la placa base; medios de montaje para el montaje del cabezal de impresión por chorros de tinta sobre dicha parte del montaje de manera que la salida de expulsión de la tinta (11) del cabezal de impresión es perpendicular al material de impresión. 2. Aparato, según la reivindicación 1, en el que la placa base es un panel calentador (100; 8) y la salida de expulsión (11) está inclinada con respecto al panel calentador (100 ; 8), aproximadamente en 5-20 grados. 3. Aparato, según la reivindicación 1, en el que la dirección de expulsión es la misma que la dirección del haz de láser (2) utilizado cuando se fabrica el cabezal de impresión. 4. Aparato, según la reivindicación 1, en el que dicha salida de expulsión (11) tiene conicidad hacia el interior en la dirección de expulsión de la tinta. 5. Aparato, según la reivindicación 1, en el que dicha parte del montaje tiene un carro (23; 102) que se puede desplazar alternativamente en una dirección predeterminada. 6. Aparato, según la reivindicación 1, en el dicho cabezal de impresión se puede desplazar de forma alternativa y funciona tanto en el movimiento hacia delante como en el movimiento hacia atrás. 7. Aparato, según la reivindicación 1, en el que dicho dispositivo de montaje recibe de modo desacoplable sobre el mismo el cabezal de impresión por chorros de tinta. 8. Aparato, según la reivindicación 1, en el que dicho cabezal de chorros de tinta tiene un transductor electrotérmico (15) para producir energı́a térmica para expulsar la tinta. 9. Aparato, según la reivindicación 1, en el que dicha salida de expulsión (11) tiene una dimensión menor en el lado de dicha placa (10) de 5 10 15 20 25 30 35 40 45 50 55 60 20 salida de expulsión adyacente al material de impresión que la que corresponde al otro lado y la salida de expulsión (11) está inclinada con respecto a una lı́nea perpendicular a dicha placa de salida de expulsión (10). 10. Aparato, según la reivindicación 8, en la que dicho elemento transductor electrotérmico (5) es alimentado con energı́a eléctrica para formar una burbuja por ebullición laminar para expulsar la tinta por la energı́a de expulsión en forma de una onda de presión resultante de la producción y contracción de la burbuja. 11. Aparato, según la reivindicación 1, en el que la zona de salida de expulsión cambia la dirección de expulsión de la tinta desde una dirección en la que los medios de aplicación de la energı́a de expulsión aplican energı́a a la tinta hacia la zona de expulsión mencionada; y en el que un material de impresión (18) queda dispuesto de manera que la distancia entre el material de impresión y dicha salida de expulsión es mı́nima y porque la dirección de expulsión de la tinta es sustancialmente perpendicular al material de impresión (18). 12. Aparato para la impresión por chorros de tinta para llevar a cabo la impresión por expulsión de tinta sobre el material de impresión (18) que comprende: una placa de base que tiene diferentes elementos generadores de energı́a de expulsión para producir energı́a de expulsión en la tinta de inyección; una placa que tiene diferentes ranuras para cooperar con dicha placa base para proporcionar pasos de tinta correspondientes a dichos elementos generadores de energı́a de expulsión y poseyendo una parte integral formadora de la salida de expulsión en la cual están formadas salidas de expulsión (11) en comunicación con dichos pasos de tinta por proyección de un haz láser excimer (2) formando el lateral de la parte formadora de la salida de expulsión que se encuentra próxima a dichos pasos de tinta; en el que las salidas (11) de expulsión están encaradas a una material de impresión (18) de forma sustancialmente perpendicular a una dirección del haz láser (2) durante la formación de la salida de expulsión (11); comprendiendo además el aparato: medios de montaje para el montaje del cabezal de impresión por chorros de tinta sobre dicha parte del montaje, de manera que la salida (11) para la expulsión del chorro de tinta del material de impresión es perpendicular al cabezal de impresión. NOTA INFORMATIVA: Conforme a la reserva del art. 167.2 del Convenio de Patentes Europeas (CPE) y a la Disposición Transitoria del RD 2424/1986, de 10 de octubre, relativo a la aplicación del Convenio de Patente Europea, las patentes europeas que designen a España y solicitadas antes del 7-10-1992, no producirán ningún efecto en España en la medida en que confieran protección a productos quı́micos y farmacéuticos como tales. 65 Esta información no prejuzga que la patente esté o no incluı́da en la mencionada reserva. 11 ES 2 067 057 T3 12 ES 2 067 057 T3 13 ES 2 067 057 T3 14 ES 2 067 057 T3 15 ES 2 067 057 T3 16 ES 2 067 057 T3 17 ES 2 067 057 T3 18 ES 2 067 057 T3 19 ES 2 067 057 T3 20 ES 2 067 057 T3 21 ES 2 067 057 T3 22 ES 2 067 057 T3 23 ES 2 067 057 T3 24 OFICINA ESPAÑOLA DE PATENTES Y MARCAS ESPAÑA RECTIFICACION DEL FOLLETO DE PATENTE Rectificación de la página 10, columna 18, lı́nea 27. Traducción de patente europea: k ES 2 067 057 kFecha: 16.03.95 11 N.◦ publicación: 45 La rectificación se refiere a: página columna lı́nea 10 18 27 donde dice: debe decir: “copiado om-” “copiado com” T3