Mecanismos de dispersión de partículas reforzantes

Anuncio

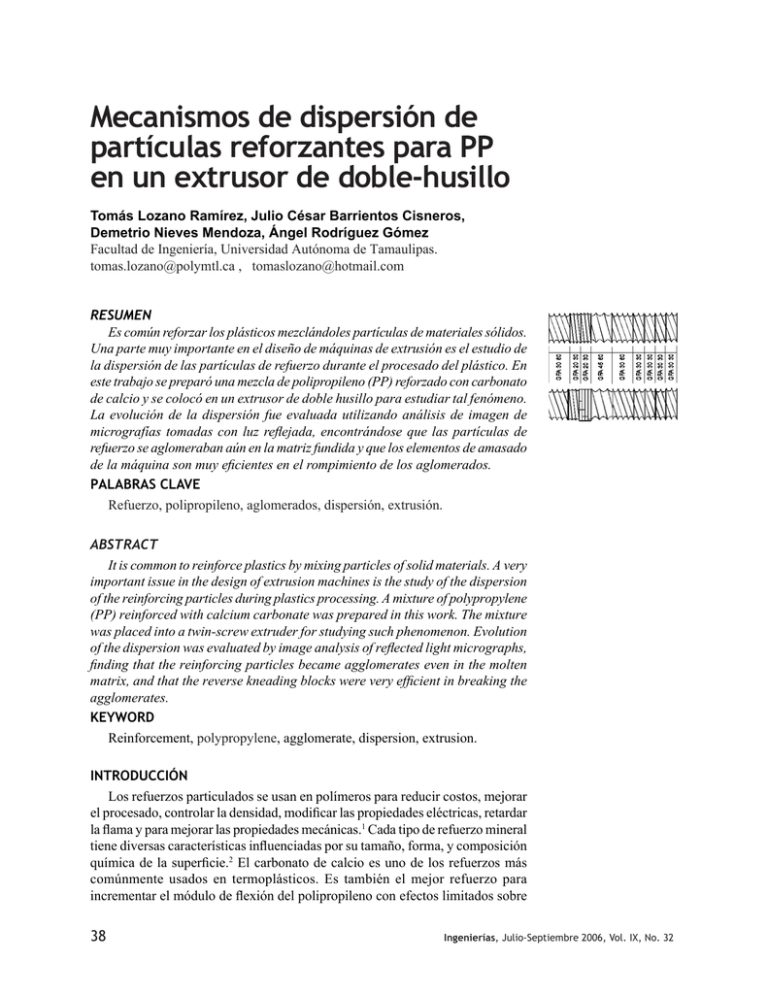

Mecanismos de dispersión de partículas reforzantes para PP en un extrusor de doble-husillo Tomás Lozano Ramírez, Julio César Barrientos Cisneros, Demetrio Nieves Mendoza, Ángel Rodríguez Gómez Facultad de Ingeniería, Universidad Autónoma de Tamaulipas. tomas.lozano@polymtl.ca , tomaslozano@hotmail.com RESUMEN Es común reforzar los plásticos mezclándoles partículas de materiales sólidos. Una parte muy importante en el diseño de máquinas de extrusión es el estudio de la dispersión de las partículas de refuerzo durante el procesado del plástico. En este trabajo se preparó una mezcla de polipropileno (PP) reforzado con carbonato de calcio y se colocó en un extrusor de doble husillo para estudiar tal fenómeno. La evolución de la dispersión fue evaluada utilizando análisis de imagen de micrografías tomadas con luz reflejada, encontrándose que las partículas de refuerzo se aglomeraban aún en la matriz fundida y que los elementos de amasado de la máquina son muy eficientes en el rompimiento de los aglomerados. PALABRAS CLAVE Refuerzo, polipropileno, aglomerados, dispersión, extrusión. ABSTRACT It is common to reinforce plastics by mixing particles of solid materials. A very important issue in the design of extrusion machines is the study of the dispersion of the reinforcing particles during plastics processing. A mixture of polypropylene (PP) reinforced with calcium carbonate was prepared in this work. The mixture was placed into a twin-screw extruder for studying such phenomenon. Evolution of the dispersion was evaluated by image analysis of reflected light micrographs, finding that the reinforcing particles became agglomerates even in the molten matrix, and that the reverse kneading blocks were very efficient in breaking the agglomerates. KEYWORD Reinforcement, polypropylene, agglomerate, dispersion, extrusion. INTRODUCCIÓN Los refuerzos particulados se usan en polímeros para reducir costos, mejorar el procesado, controlar la densidad, modificar las propiedades eléctricas, retardar la flama y para mejorar las propiedades mecánicas.1 Cada tipo de refuerzo mineral tiene diversas características influenciadas por su tamaño, forma, y composición química de la superficie.2 El carbonato de calcio es uno de los refuerzos más comúnmente usados en termoplásticos. Es también el mejor refuerzo para incrementar el módulo de flexión del polipropileno con efectos limitados sobre 38 Ingenierías, Julio-Septiembre 2006, Vol. IX, No. 32 Mecanismos de dispersión de partículas reforzantes para PP... / Tomás Lozano Ramírez, et al sus propiedades de impacto. Desafortunadamente, partículas del refuerzo tienden a unirse unas a otras, resultando en agregados y aglomerados. El objetivo de la dispersión es reducir esos agregados y aglomerados a un tamaño aceptable y a un costo razonable. Por esta razón, la dispersión del refuerzo es un parámetro importante para obtener un producto terminado homogéneo y con mejores propiedades. Los extrusores son las máquinas de procesado más usadas para preparar polímeros reforzados. En extrusores de doble-husillo corrotativos (TSE), el mezclado toma lugar en su mayor parte en la sección de bloques de amasado o mezclado como resultado del corte y elongación. El extrusor corrotativo es una máquina versátil que puede proveer un rango de mezclado desde dispersivo (intensivo) hasta distributivo dependiendo de la configuración de los husillos. Las configuraciones de los extrusores afectan el estado de dispersión y ésta las propiedades de los polímeros reforzados. El objetivo de este trabajo de investigación es comprender detalladamente los mecanismos de dispersión de refuerzos minerales a lo largo de un extrusor doble-husillo corrotativo para posteriores optimizaciones. Cuantificación del estado de dispersión Para cuantificar la dispersión, las muestras fueron pulidas cuidadosamente de acuerdo a la técnica de preparación desarrollada por Ess. 3 Adicionalmente, para lograr un acabado más fino, se utilizó agua fría y papel abrasivo más fino (de carburo de silicio, hasta número 2,400). Diversos bloques pulidos (conteniendo el polímero reforzado en discos de 25 mm de diámetro y 1.5 mm de espesor) fueron preparados para cada muestra. Diez micrografías a bajas magnificaciones fueron tomadas aleatoriamente para cada bloque de pulido y analizadas. Más de 1,000 partículas fueron detectadas en las 10 micrografías para cada muestra, conduciendo a un análisis representativo del estado de dispersión. La distribución de tamaño de aglomerados y el índice de dispersión desarrollado por Suetsugu,4 fueron usados en este trabajo para evaluar el estado de dispersión de las partículas. El índice de dispersión desarrollado por Suetsugu está definido por: π di2 ni ∑ 4 AΦ Donde A es el área de observación, Φ es la fracción volumen del refuerzo y di y ni son el diámetro y el Índice de Dispersión = 1 − PARTE EXPERIMENTAL Materiales El polímero usado en este estudio fue una resina de PP de alta viscosidad proporcionada por Montell (SM 6100), con un peso molecular promedio de 264 000 g/mol. Se utilizó carbonato de calcio (CaCO3) proporcionado por Omya con una densidad relativa de 2.7 y área superficial de 12 m2/g, evaluada mediante adsorción de nitrógeno. Muestras de polímeros con resinas PP empleadas en el estudio. Ingenierías, Julio-Septiembre 2006, Vol. IX, No. 32 Extrusor de doble husillo corrotativo empleado en las pruebas. 39 Mecanismos de dispersión de partículas reforzantes para PP... / Tomás Lozano Ramírez, et al número de aglomerados respectivamente. El índice de dispersión varía desde 0 (donde todo el refuerzo permanece en la forma de aglomerados) hasta 1 (donde no se detecta ningún aglomerado). El índice de dispersión de Suetsugu mostró una buena correlación con las propiedades de impacto. Procesado del polímero reforzado El polímero y el refuerzo fueron procesados en un extrusor de doble husillo corrotativo Leistritz (LSM 30-34). En todos los experimentos, el perfil de temperaturas fue desde 190°C (tolva del extrusor) hasta 210°C a la salida (dado del extrusor). El flujo másico en el extrusor fue de 20 kg/h. Se utilizaron concentraciones de carbonato de calcio de 20% y 50% en peso. El PP y refuerzo fueron introducidos en la tolva del extrusor. Diversas configuraciones de husillo fueron empleadas para estudiar el mecanismo de dispersión del refuerzo a lo largo del extrusor. RESULTADOS Y DISCUSIÓN Mecanismos de dispersión en el extrusor Macro-aglomeración de partículas del refuerzo antes de la fusión completa del polímero Una vez removidos los husillos del extrusor se observó una gran compactación de partículas de refuerzo en la zona de fusión cuando el refuerzo fue introducido simultáneamente con el polímero en la tolva del extrusor. Estos resultados coinciden con los de Mack,5,6 Andersen7 y Ess.3 El mecanismo puede ser explicado como sigue: las partículas de refuerzo parcialmente incorporadas en la matriz (la zona de transporte de sólidos fue muy corta para plastificar completamente el polímero) fueron compactadas debido a la gran presión en la zona de fusión (primera zona de amasado del extrusor). La compactación fue facilitada debido a que se utilizó una concentración alta de refuerzo y un flujo másico elevado. Se puede concluir que normalmente hay una aglomeración previa a la fusión del polímero (aglomerados del refuerzo están parcialmente mojados por el polímero), las partículas altamente cohesivas interactúan ya sea en los elementos de transporte o zona de fusión y conducen a una aglomeración. 40 Introducción del refuerzo al centro del extrusor Se observó que el estado de dispersión fue adecuado cuando el refuerzo fue introducido al centro del extrusor y utilizando una zona de fusión moderada (sin muchos elementos de amasado). Observaciones similares fueron reportadas por Wu y Bories.8,9 Para zonas de fusión muy severas (consistiendo en muchos elementos de amasado) la dispersión fue inadecuada. Esta aglomeración fue probablemente debida a una floculación del refuerzo por la viscosidad muy baja en el centro del extrusor, también es importante señalar que el nivel de esfuerzos de corte transferidos a las partículas del relleno disminuye con una viscosidad poco baja. La introducción del mineral en el centro del extrusor presenta algunas ventajas, menos desgaste del barril y tornillo, eliminación de una aglomeración secundaria del refuerzo durante el transporte de sólidos y una facilidad para incrementar el gasto másico o volumétrico de alimentación. Macro-aglomeración de partículas cuando el refuerzo está incorporado en el polímero fundido La aglomeración llega a ser muy difícil cuando la viscosidad del polímero es muy alta. Sin embargo, se observó una aglomeración de partículas de refuerzo en las secciones altamente presurizadas del extrusor doble husillo, cuando un dado capilar fue colocado a la salida del extrusor. El diámetro pequeño (1.85 mm) y la longitud importante del dado capilar (60 mm) condujeron a una elevada presión a la salida del extrusor. Al retirar los husillos se detectó una compactación importante de carbonato de calcio en la última sección de estos (sección cercana al dado) 7 para presiones de extrusión alrededor 1.38X10 Pa. La configuración del extrusor de doble tornillo usado para procesar el polímero reforzado se muestra en la figura 1. El flujo volumétrico del extrusor fue mantenido constante. Una válvula “by-pass” localizada antes del dado capilar permitió controlar el caudal de la entrada a éste y tomar las muestras para el análisis de tamaños de partícula. Diversos caudales a la entrada del dado capilar fueron utilizados y éstos generaron diversas presiones a la salida del extrusor. Ingenierías, Julio-Septiembre 2006, Vol. IX, No. 32 Mecanismos de dispersión de partículas reforzantes para PP... / Tomás Lozano Ramírez, et al Fig. 1. Configuración del extrusor de doble husillo utilizado para extruir muestras de PP/CaCO3 a través del dado capilar. La distribución de tamaño de los aglomerados de las muestras colectadas antes del dado capilar para dos presiones diferentes se muestra en la figura 2. En la figura 2a (histograma), hay menos aglomerados grandes y más aglomerados pequeños comparados al histograma 2b. En los histogramas se observa claramente que hay más partículas en el rango de (30-50) μm y de (50- 70) μm para una presión de extrusión más baja. Esto indica la aglomeración para presiones elevadas. A bajas presiones se están desintegrando más los aglomerados. Es bien conocido,10 que para el fenómeno de ruptura hay un aumento de aglomerados (daughter fragments). Los resultados muestran que una presión muy alta 7 a la salida del extrusor (1.38X10 Pa), conduce a la compactación del carbonato de calcio altamente cohesivo. En ambos casos, el estado de dispersión fue muy similar en la zona número 4 del extrusor (presión más baja), lo cual significa que la aglomeración fue facilitada en las zonas altamente presurizadas del extrusor. A veces se utilizan válvulas especiales para aumentar el tiempo de residencia en los extrusores de doble husillo, sin embargo se debe tener cuidado para evitar la compactación del refuerzo. En este trabajo se utilizó un refuerzo sin tratamiento superficial, el cual probablemente facilitó la aglomeración. Desintegración de aglomerados en secciones de mezclado Ess3 estudió el efecto de los elementos dispersivos (discos segmentados) en la sección de mezclado de un TSE para la dispersión de aglomerados de CaCO3 en PP. Sin embargo, él no observó ninguna reducción significativa en el tamaño de las partículas Ingenierías, Julio-Septiembre 2006, Vol. IX, No. 32 Fig. 2. Distribución de tamaño de aglomerados de las muestras extrudidas, a) 2.21X106 Pa y b) 1.38X107 Pa generados a la salida del extrusor. En ambos casos el contenido de CaCO3 fue de 20% en peso. del refuerzo. Probablemente, los discos segmentados no generaron suficientes esfuerzos de corte para romper los aglomerados. En el presente trabajo, se utilizaron bloques de amasado para estudiar su efecto sobre la dispersión del refuerzo (CaCO3) en la zona de mezclado del extrusor doble-husillo. También se analizaron el ancho y ángulo de defasamiento de los elementos de amasado en la zona de mezclado del extrusor. Las configuraciones de tornillos utilizadas se muestran en la figura 3. La única diferencia en estas configuraciones es la sección de mezclado (segunda sección de los bloques de amasado). En todos estos experimentos la concentración del refuerzo fue de 50% en peso y la velocidad de rotación de los tornillos fue fijada a 350 RPM. 41 Mecanismos de dispersión de partículas reforzantes para PP... / Tomás Lozano Ramírez, et al Fig. 4. Evolución del índice de dispersión para las diferentes secciones de mezclado del TSE. rompimiento de partículas que las configuraciones 3a y 3b respectivamente). El tiempo de residencia es mayor cuando se utilizan discos más anchos. Franzheim y Stephan11 encontraron que la dispersión de Poliamida 6 en PP fue mejorada con aumento de la anchura de los elementos de amasado en la zona de mezclado de un extrusor de doble tornillo. Fig. 3. Configuración de la zona de mezclado del TSE, a) sin bloques de amasado; b) cuatro elementos de amasado directos, longitud total = 30 mm (30o); c) cuatro elementos de amasado directos, longitud total = 60 mm (30o); d) cuatro elementos de amasado inversos, longitud total = 60mm (-30o). GFA xx yy representa elementos de transporte: xx es el paso de los elementos en mm, yy es longitud total en mm. KB xx/y/zz representa elementos de amasado, xx es el ángulo de desfasamiento, y el número de elementos y zz es la longitud total en mm. Efecto del ancho de los elementos de amasado sobre la dispersión del refuerzo Las configuraciones 3b y 3c fueron usadas para estudiar el ancho del elemento de amasado. La dispersión obtenida con la configuración 3c fue la mejor. La configuración 3b con solo 4 elementos de amasado (con una longitud total de 30 mm) no fue perceptiblemente diferente de la configuración del extrusor sin ningún elemento de amasado en la zona de mezclado (figura 4). Los índices de dispersión obtenidos con las configuraciones 3a y 3b fueron muy similares en la salida del extrusor. La mejora en la dispersión con la configuración 3c fue debido probablemente a que el tiempo de residencia fue mayor en la zona de mezclado (mayor duración de los esfuerzos de corte para facilitar el 42 Efecto del ángulo de desfasamiento de los elementos de amasado sobre la dispersión del refuerzo Las configuraciones 3c y 3d fueron utilizadas para estudiar el efecto del ángulo de desfasamiento de los elementos de amasado sobre la dispersión. En la configuración 3c se usaron bloques de amasado directos, mientras que en la configuración 3d se usaron elementos inversos. La configuración 3d, con los bloques inversos, dio una dispersión mucho mejor que con las directos (configuración 3c). Los elementos inversos son muy restrictivos; estos elementos empujan el material hacia atrás, aumentando el tiempo de residencia (tiempo de la dispersión) perceptiblemente. En términos generales, los elementos inversos dieron el mejor resultado en términos de la reducción de tamaño de los aglomerados (ver valores del índice de dispersión, figura 4). Esto se debe probablemente a una mayor duración de los esfuerzos de corte. Sin embargo, un amperaje más alto y una temperatura más alta del barril en la sección de mezclado fueron observados con esta clase de arreglo de elementos de mezclado. Aquí, solamente 4 elementos fueron empleados para prevenir la degradación de la matriz. Ingenierías, Julio-Septiembre 2006, Vol. IX, No. 32 Mecanismos de dispersión de partículas reforzantes para PP... / Tomás Lozano Ramírez, et al CONCLUSIONES Para obtener un buen procesamiento de materiales poliméricos reforzados en un extrusor de doble tornillo, es preferible agregar el refuerzo al polímero fundido, pero la viscosidad debe ser suficientemente alta para evitar una floculación (aglomeración) de partículas del refuerzo. Este procedimiento reduce el desgaste de los tornillos así como también el consumo de energía eléctrica. Las presiones muy altas de extrusión pueden conducir a la compactación del refuerzo. Los elementos de amasado inversos son muy eficaces para la dispersión de partículas del refuerzo. Sin embargo, se debe tener cuidado con la degradación térmica del polímero. Se observó en esta investigación un aumento importante de la temperatura en la zona de mezclado usando este tipo de arreglo de elementos. RECONOCIMIENTOS Los autores desean agradecer al programa de mejoramiento al profesorado (PROMEP) por el apoyo financiero, No. de Proyecto: PROMEP/103.5/05/1951. Ingenierías, Julio-Septiembre 2006, Vol. IX, No. 32 REFERENCIAS 1. J. Kotek, I. Kelnar, J. Baldrian, M. Raab, European Polym. J., 40, 679 (2004). 2. R. Zitzumbo, S. Alonso, F. Avalos, J.C. Ortiz, M.A. Lopez, M. Arroyo, J. Nanoscience and Nanotechnology, 6, 1 (2006). 3. J.W Ess, PhD Thesis, Brunel University, United Kingdom (1989). 4. Y. Suetsugu, Int. Polym. Process., 5, 184 (1990). 5.M. H. Mack, Plast. Eng., 8, 31 (1990). 6. H. Mack, Plast. Eng., 53, 33 (1997). 7. P.G. Andersen., in Mixing and compounding of polymers, Edited by Manas-Zloczower and Z. Tadmor, New York, Hanser:680-705 (1994). 8. M. Wu, M.Sc. Thesis, École Polytechnique de Montréal, Canada (1999). 9.M. Bories, M.Sc. Thesis, École Polytechnique de Montréal, Canada (1998). 10. T. Lozano, PhD Thesis, École Polytechnique de Montréal, Canada (2003). 11. O.Franzheim, M. Stephan, SPE ANTEC Tech. Papers, 2591 (1997). 43