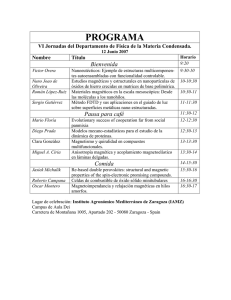

Clase de Leyva

Anuncio

Síntesis de nanoestructuras unidimensionales

Ana Gabriela Leyva

Grupo Materia Condensada – CAC – CNEA

Escuela Películas Delgadas y Nanoestructuras (PAV 22708) - CAC - 22 al 26 de febrero de 2010

Nanoestructuras 1-dimensionales: nanohilos y nanobarras

A nanohilos y fibras se las considera estructuras uni-dimensionales y en algunos casos

también se designan así a los nanotubos y nanobarras. Aunque esta definición es

arbitraria da idea de la simetría de estas estructuras, en ellas el diámetro es a lo sumo

unos pocos cientos de nanometros y su largo es de varios micrones.

Muchas técnicas han sido desarrolladas para la síntesis y formación de nanoestructuras

uni-dimensionales; estas técnicas pueden agruparse en cuatro categorías:

1)

Crecimiento espontáneo

a.

Evaporación (o disolución) – condensación

b.

Crecimiento vapor (o solución)- líquido – sólido

c.

Recristalización inducida por tensión

2)

a.

b.

c.

d.

Síntesis basadas en el uso de moldes

Electrodeposición

Deposición electroforética

Llenado con solución, fundido o dispersión coloidal

Conversión con reacción química

3)

4)

Electrospinning

Litografía

Crecimiento espontaneo, síntesis con moldes,y electrospinning son técnicas tipo

botton-up, litografía es tipo top-down.

Crecimiento espontaneo

Es un proceso movilizado por la reducción de la energía libre de Gibbs o energía

Potencial química. Generalmente da por resultado cristales únicos en forma de

nanohilos o nanobarras crecidas en una dirección cristalográfica preferencial.

La estructura cristalina del compuesto es determinante en este tipo de procesos,

ejemplo de ello son los nanotubos de C y nanoestructuras de V2O5.

C

Diamante

Grafito

c

a: 0.2465 nm

a

c: 0.6721 nm

V2O5 nH2O

V a n a d iu m O xid e

a:1.148 nm

c

c:0.355 nm

a

G. Kanatzidis et al. JACS, 124 (2002) 10157

Formación de nanotubos

T°C

H2O

V2O5/aminas

Doble capa

tubular

Capa

simple

Crecimiento por evaporación (disolución)-condensación

Mecanismos que explican el crecimiento anisotrópico

1) diferentes planos de un cristal tienen distintas velocidades de crecimiento.

2) presencia de imperfecciones en direcciones especificas del cristal

(dislocaciones).

3) acumulación preferencial de impurezas en planos cristalinos especificos.

Fundamentos

El crecimiento cristalino puede ser considerado como una reacción

heterogénea

en varias etapas:

1) Difusión de las especies hacia la superficie de crecimiento, esta fase suele

no ser

la etapa que limita la cinética del proceso debido a que es una etapa rápida.

2) Adsorción y desorción de las especies hacia y desde la superficie de

crecimiento.

Esta etapa puede ser determinante de la cinética si la concentración de las

especies es baja.

3) Difusión superficial de las especies adsorbidas. Esto puede contribuir al

crecimiento del cristal o las especies pueden escapar de la superficie.

4) Crecimiento superficial por la incorporación irreversible de la especie adsorbida.

Cuando hay muy alta concentración de especies adsorbidas este paso será el

determinante de la velocidad de todo el proceso.

5) Si se producen otros productos durante la reacción, éstos deben desorberse de

la superficie.

6) Los subproductos deben difundir desde la superficie de crecimiento para permitir

la secuencia de pasos que dan lugar al crecimiento del cristal.

En muchos casos se demostró experimentalmente que los pasos limitantes de la

reacción son el 2 o el 4. Si la adsorción (paso 2) es la etapa limitante, la velocidad

de crecimiento estará determinada por la velocidad de condensación J (átomos/cm2seg)

J = α σ P0 / (2πMkT)1/2

donde α es el coeficiente de acomodación, es una propiedad de la superficie donde

crece el cristal, σ = (P-P0)/P0 es la sobresaturación relativa del vapor , P0 es la presión

de equilibrio a la temperatura T, M es la masa atómica relativa de la especie y k es la

constante de Boltzman.

Cuando el paso limitante de la reacción es el crecimiento (paso 4) resulta que el

crecimiento es independiente de la concentración de las especie reactivas, más aún la

alta concentración puede producir defectos en el monocristal. La concentración

excesiva podría dar lugar a una nucleación secundaria que podría dar por resultado el fin

de un crecimiento epitaxial o del crecimiento de monocristales.

El crecimiento limitado por el proceso superficial implica que el tiempo de residencia

de la partícula que llega a la superficie y la distancia de difusión antes de que se escape

hacia la fase vapor sean adecuados.

τ tiempo de residencia

υ frecuencia de vibración del adatom

E des energía de desorción

Ds coeficiente de difusión superficial

Es energía de activación de dif. sup.

a0 tamaño de la especie adsorbida

X distancia media de difusión desde

el punto de incidencia

El crecimiento del cristal depende de la energía de desorción, de la energía de

activación de la difusión superficial y de la densidad de sitios activos para el

crecimiento

Mecanismo de crecimiento en pasos o

teoría KSV (Kossel, Stranski, Volmer)

Estructura cristalina cúbica, cara {100}

Nº de coordinación = 6

Crecimiento en espiral, teoría BCF

(Burton, Cabrera, Frank)

La dislocación crea sitios de crecimiento

continuamente, el crecimiento en pasos

continúa, aumenta la velocidad de

crecimiento.

Distinta concentración de dislocaciones en distintos planos. La mayor

presencia de dislocaciones puede dar lugar a crecimiento anisotrópico,

dando nanohilos o nanobarras.

Método evaporación - condensación

Nanohilos de Hg

De diámetro aproximado de 200 nm y longitud de 1 a 2 µm fueron crecidos por

evaporación – condensación a –50°C en vacío. También se obtuvieron nanohilos de

otros materiales como Zn, Cd (250°C), Ag (850°C) y CdS variando las condiciones de

síntesis. (Sears,G.W.Acta Metal. 3, 361, 1955).

Nanocintas monocristalinas de óxidos semiconductores

Por evaporación de los óxidos metálicos disponibles comercialmente, a alta temperatura

y a una presión aproximada de 300 Torr sobre una superficie de alúmina (Al2O3).

Obtuvieron ZnO con estructura wurtzita hexagonal, SnO2 en estructura rutilo, In2O3

en estructura C-tierra rara y CdO con estructura de NaCl.

(Pan Z.W et al.Science 291, 1947,2001)

Nanocintas de Ga2O3 (monoclínico) y PbO2 (fase rutilo)

(Wang Z.L, Adv.Mater.15, 432,2003).

La forma de nanohilos o nanocintas también depende de la temperatura del proceso.

Controlando la cinética de crecimiento pueden formarse helices o anillos con las

nanocintas de ZnO. Fenómeno es atribuido a la minimización de la energía total por

polarización espontánea y elasticidad. La polarización espontánea se debe a la

estructura no centro simétrica del ZnO.

(Kong X.Y y Wang Z.L.,Nano Lett.3,1625,2003)

Cintas monocristalinas de ZnO

(Kong X.Y y Wang Z.L.,Nano Lett.3,1625,2003)

Nanobarras de SnO2 a partir de la conversión de nanopartículas a alta temperatura.

Nanopartículas obtenidas por microemulsión inversa a partir de SnCl4 usando un sufactante

no iónico, con un tamaño promedio de 10 nm, muy aglomeradas y de estructura amorfa.

Calentadas a 780-820°C en aire obtuvieron SnO2 en forma de nanobarras con estructura rutilo

con diámetro entre 20 y 90 nm y longitud entre 5 y 10 µm, según la temperatura y el tiempo

empleados. (Liu Y et al.,Adv.Mater.13,1883,2001)

Nanohilos de ZnO, Ga2O3, MgO y CuO sintetizados usando el método de evaporación

condensación.(Yin Y et al.,Adv.Func.Mater.12, 293,2002)

Método disolución-condensación

Nanohilos monocristalinos de Se

Particulas coloidales amorfas esfericas de Se ~300nm en medio acuoso, via ácido

selenioso + hidrazina a 100°C se dejan cristalizar en la solución (transformación solidosólido) (Gates B et al.,J.Am.ChemSoc. 122,12582,2000).

Nanobarras cristalinas de SexTey

x H2SeO3 + y H6TeO6 + (x + 3/2y) N2H4-->SexTey + (x +3/2y)N2(g) + (x +3/2y)H2O (reflujo a

100°C) nanobarras de 60nm de diámetro y ~500nm de longitud.

(Gates B et al., J.AmChemSoc.,122,582, 1999)

Nanohilos monocristalinos de Mn3O4

MnCl2 + Na2CO3 + NaCl + [nonilfenileter (NP-9)] y T= 850°C, crecen nanohilos de 40-80nm

de diámetro y 150µm de largo. NP-9 estabiliza las partículas precursoras y reduce la

temperatura de fusión de la mezcla. (Wang W et al., Adv.Mater.14, 837, 2002).

Nanohilos de Ag

Crecimiento heteroeptaxial sobre nanopartículas de Pt a partir de sln de AgNO3 con

etilenglicol como reductor y polivnil pirrolidona (PVP), surfactante adsorbido que bloquea un

plano cristalino. (Sun Y et al., Nano Lett.2, 165, 2002).

Nanohilos monocristalinos de BaTiO3

5-70 nm x 10 µm por descomposición de (Ba,Ti) isopropóxido + H2O2 + heptadecano +

ac.oleico a 280°C durante 6 hs.(Urban J.J et al.,Adv.Mater.15, 423, 2003)

Nanohilos de BaTiO3

(Urban J.J et al.,Adv.Mater.15, 423, 2003)

Nanobarras de CdWO4

Síntesis hidrotérmica a partir de CdCl2 y NaWO4 a 130°C, pH=3-11, bajo presión

por 5 hs. (20-40 nm x 80-280 nm)

Método vapor(líquido)-líquido-sólido (VLS o SLS)

VLS:

Un catalizador dirige y confina el crecimiento cristalino a una orientación y espacio

definido, forma una gota que atrapa el reactivo y hace crecer el cristal.

1) el catalizador debe formar una solución con el material cristalino a la T de trabajo

2) la Pv del catalizador sobre la gota debe ser pequeña.

3) el catalizador debe ser químicamente inerte.

4) la energía de la interfase es importante, el ángulo de contacto debe ser tal que la gota

sea pequeña.

5) para controlar el crecimiento unidireccional la interface sólido-líquido debe ser bien

definida cristalográficamente (sustrato monocristalino orientado).

(Wagner R.S y Ellis W.C., Appl.Phys.Lett.4, 89, 1964)

Nanohilos de Si

Polvo de Si + 5% Fe, como catalizador, T=1200°C.

(Yu D.P et al., Appl.Phys.Lett. 72, 3458, 1998)

Nanohilos de elementos Grupos III-V, Grupos II-VI y Grupos IV-IV

(GaAs, GaP, GaAsP, InAs, InP, InAsP), (ZnS, ZnSe, CdSe) y SiGe

Au como catalizador

(Duan X y Lieber C.M., Adv.Mater. 12, 298,2000)

El catalizador puede ser elegido, a falta de un diagrama de fases detallado, identificando

metales en los que sean solubles (en fase líquida) los componentes de los nanohilos y no

reaccionen con el metal dando compuestos más estables que el que se quiere obtener.

El tamaño de la gota define el diámetro del nanohilo, se obtienen gotas pequeñas

depositando una capa delgada del catalizador sobre el sustrato, usando ablación laser,

y calentando a alta T.

SLS:

Nanohilos de InP , InAs, GaAs

Precursores organometálicos, solvente hidrocarbonado, (MeOH, PhSH,Et2NH2,

o PhCOOH) a T~203°C. Catalizador In metálico (Tf = 157°C)

In(t-Bu)3 +PH3 -->InP + 3 (t-Bu)H

(Trentler T.J et al. Science 270, 1791,1995)

Método de recristalización inducida por tensión

Aplicación de presión a sólidos a elevada temperatura. Whiskers o nanohilos metálicos

de 50nm de diámetro a alta temperatura y a alta presión (7500 psi). La velocidad de

crecimiento es proporcional a la presión.

Síntesis basada en el uso de moldes

Método muy general para obtener nanobarras, nanohilos,y nanotubos de polimeros,

metales, semiconductores y óxidos. Moldes: membranas de alumina y silica porosa,

obtenidas por anodización, PC o mica porosa., obtenidas por irradiación y ataque

químico, zeolitas, materiales mesoporosos y nanotubos de carbono.

1) el molde debe ser compatible con las condiciones de proceso.

2) las paredes de los poros deben ser mojables con las soluciones precursoras.

3) el llenado de poros debe ser tan completo como sea posible.

4) que las nanoestucturas se puedan desprender del molde fácilmente.

Deposición electroquímica

El molde se usa como electrodo de una celda electroquímica, a la que se le aplica el

potencial adecuado. El proceso consta de varios pasos:

1) transferencia de masa desde la solución a los electrodos.

2) reacciones químicas en la superficie de los electrodos.

3) transferencia de los electrones a través del circuito externo.

4) otras reacciones superficiales como adsorción, desorción o recristalización.

Nanohilos metálicos

Nanohilos crecidos por deposición catodica en mica porosa. (Possin G.E, Rev.Sci.

Instrum.41,772,1970)

Nanohilos de Ni, Co, Cu y Au con diametros entre 10 y 200 nm, replicas exactas de

los poros del molde. (Tang B.Z y Xu H. Macromolecules 32, 2569, 1999).

Nanohilos monocristalinos de Sb en alumina porosa por electrodeposición pulsada.

(Zhang Y et al., Adv.Mater.14,1227, 2002)

Nanotubos de Au preparados por deposición electroquímica, funcionalizando las

paredes de los poros del molde de alumina con cianosilanos. (Miller C.J et al., J.Phys.

Chem. 92, 1928, 1988)

Deposición electroforética

1) no requiere materiales conductores

2) se usan dispersiones coloidales estabilizadas electrostática o electrostéricamente.

Las particulas con cargas se mueven en respuesta al campo eléctrico aplicado, se

depositan sobre la superficie de un electrodo, la doble capa colapsa y las particulas

coagulan. Estos films o monolitos son compactos porosos de nanopartículas.

Nanohilos de TiO2, SiO2, BaTiO3, Pb(Zr,Ti)O3, Sr2Nb2O7 en molde PC poroso con

diámetros entre 40 y 175 nm y 10 µm de longitud. (Limmer S.J et al., Adv.Mater. 13,

1269, 2001)

Llenado del molde

Superficie adecuada o acondicionada de la pared del poro y químicamente inerte.

1) Dispersión coloidal

2) Fusión y llenado

3) Chemical vapor deposition (CVD)

4) Por centrifugación

Electrospinning

Se usa un chorro micrométrico (de solución, sol-gel o material fundido) que se carga

superficialmente y se le impone una diferencia de potencial tal que la fuerza eléctrica

venza la tensión superficial del material, consiguiéndose así un filamento de diámetro

menor que el orificio que lo originó. Este método se implementó también para

conseguir fibras de SiO2 y TiO2 a partir de geles. (Larsen G et al.,J.Am.Chem.Soc. 125,

1154, 2003 - Li D. y Y.Xia, Nano Lett. 3, 555, 2003).

cerámicos

Locertales I.G et al. Science 295, 1695 (2002)

Litografía

Otra ruta posible para generar nanohilos es

la fotolitografía, en la que se genera una

máscara que permite el ataque químico

selectivo. Sobre una oblea de silicio que se

oxidó selectivamente y luego se disolvió el

óxido se obtuvieron nanohilos

monocristalinos de Si (Yin Y. et al.,

Adv.Mater. 12, 1426, 2000).

Varias técnicas: electron beam, ion beam,

STM, X-Ray, near field fotolitografía.

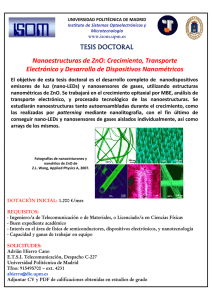

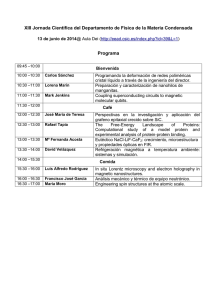

Síntesis, caracterización y aplicaciones

de oxidos nanostructurados

Colaboradores

CAC-CNEA: P.Levy, J.Sacanell, M. Rosenbusch, P. Bozzano, D.F.

Rodríguez, C.Albornoz.

CAB-CNEA: J.Curiale, R.D.Sanchez, H.Troiani, H.Pastoriza, M.Dolz,

M.Granada.

CITEFA: D.G.Lamas, M.G.Bellino, R.O.Fuentes, L. M. Acuña, F. F.

Muñoz, M. G. Zimicz

Síntesis de óxidos nanoestructurados

Policarbonato / mylar

Irradiación

Llenado de poros

10 µm

Tratamientos

térmicos

Ataque químico

50-1000 nm

Tratamientos térmicos

Appl.Phys. Lett. 83, 5247-5249 (2003)

J. of Solid State Chemistry 177 (2004) 3949-3953

Physica B Vol 354/1-4 pp 158-160 (2004)

1.

µ - ondas forma

2.

convencional composicion y

estructura cristalina

Deshidratación y desnitración

Solución

Sólido

+ Energy

L~ 800 nm

- H2O

- NOx

Diferente tamaño de poro

40 nm

δ=150 nm

L=800 nm

Diferente temperatura final

Productos obtenidos (variando el número de cationes, los precursores, el tamaño

de poros del molde, los tratamientos, las distintas formas de uso y sus

aplicaciones).

Cationes

Composición

4

La0.325Pr0.300Ca0.375MnO3

La0.6Sr0.4Co0.2Fe0.8O3

3

La(1-x)SrxMnO3

La2/3Ca1/3MnO3

La0.6Sr0.4CoO3

2

La MnO3

ZrxCe(1-x)O4

GdxCe(1-x)O4

1

TiO2

SnO2

ZnO

SiO2

Distribución de tamaño cristalino

10

φ = 800nm

Frequency

8

La0.325Pr0.300Ca0.375MnO3

6

4

2

0

0

20

40

60

80

100

D iam eter of grain

0.4

0.5

D = 19 ± 7

D = 24 ± 7

800nm

0.3

0.2

0.2

0.1

0.1

0.0

100nm

0.3

frequency

La(1-x)SrxMnO3

frequency

0.4

0

10

20

30

40

50

Grain diameter [nm]

60

70

0.0

0

10

20 30 40 50

Grain diameter [nm]

60

70

Nanoestructuras de óxido de cerio dopado

Zr0.5Ce0.5O4

Gd0.1Ce0.9O4

Zr(1-x)CexO4 Área especfica

(m2/g)

x = 0.5

28

x = 0.7

24

x = 0.9

110

Intensity (a.u.)

2000

GDC10 Polvo

1000

GDC10 Nanotubos

0

20

30

40

50

60

2θ

θ (º)

cúbico (Fm3m)

J. Materials Chemistry, 2008, 18, 5689-5695

Chem. Mater. 2008, 20, 7356–7363

70

80

90

Diferentes precursores

TiO2

vía Ti tetraisopropoxido (Ti(OC3H8)4

vía TiCl4

SnO2

vía SnCl4

vía SnCl2.2H2O

1 µm

1µ

µm

ZnO (vía nitrato )

SiO2 (vía tetrametoxisilano)

5 µm

Tamaño de poro 600 nm

10 µm

Diferente tamaño de poro

La0.325Pr0.300Ca0.375MnO3

Solución nítrica: 0.5 M

unconfined

1200

hilos

50 nm

tubos

100 nm

XRD: estructura cristalina

perovskita

counts

800

Se obtiene el mismo producto

final independientemente del

tamaño de poro del molde (igual

difractograma, distinta

cristalinidad).

200 nm

400

1000 nm

0

20

25

30

35

40

2Θ (degrees)

45

50

55

60

Efecto de la concentración de la solución inicial

La5/8-yPry Ca3/8MnO3 y=0.3

Øtubo ≅ 0.2 µm

Øpartícula ≤ 40 nm

XRD de los productos intermedios de

reacción

XRD de los productos finales

450

350

after first TT

d = 200nm

300

1.5 M

1.0 M

0.5 M

La0.325Pr0.300Ca0.365MnO3

d = 200nm

400

350

1.5 M

0.5 M

250

300

counts

counts

200

150

250

200

150

100

100

50

50

0

0

20

30

40

2 θ (degrees)

50

60

20

30

40

2 θ (degrees)

50

60

Diferente textura

La5/85/8-yPryCa3/8MnO3 y=0.3

La5/85/8-yPryCa3/8MnO3 y=0.3

NT: Nanopartículas sinterizadas

La5/8-yPryCa3/8MnO3 y=0.3

Cristales 30-50 nm

Orientados al azar (TEM)

666 nm

10

φ = 800nm

8

Frequency

333 nm

6

4

2

430 nm

0

0

20

40

60

80

D ia m e te r o f g r a in

100

Ordenados con campo magnético

aislados

(H = 0)

Sobre una superficie

sinterizados

Al2O3 / (Zr,Y)O

(Zr,Y)O2

pegados

10 µm

Varias capas ensambladas

La2/3Sr1/3

1/3MnO3

8 µm

Nanoestructuras magnéticas

40

90 K

120 K

LCMO

160 K

180 K

200 K

220 K

240 K

260 K

280 K

20

20

φ = 1000 nm

0

-20

0

Τ = 90 K

-2

0

2

4

6

8

10

12 -1,5

-1,0

-0,5

0,0

0,5

1,0

-40

1,5

H [kOe]

H [kOe]

300

φ = 1000 nm

250

H C [Oe]

M [emu/g]

40

LSMO

LCMO

200

150

100

50

0

8

10

12

1/2

14 1/2

16

18

T [K ]

LCMO

Physica B Vol 354/1-4 pp 98-103 (2004)

Applied Physics Letters 87 (2005) 043113_1-043113_3

Advances in Science and Technology Vol.51 (2006) 54-59

Physica B: Condensed Matter, 398 (2), 344-347, (2007)

Applied Surface Science 254 (2007) 368-370.

Pyhs. Rev. B, 75, 224410 (2007).

Journal of Magnetism and Magnetic Materials 320 (14) pp

e218-e221(2009).

20 µm

LCMO dos tubos

masa = 14 10-12g

J Appl. Phys. 103, 083909 (2008)

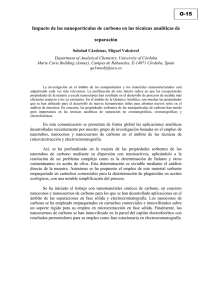

Distintas aplicaciones

SOFCs:

cobaltitas, manganitas, Ce(1-x)AxO4, Zr(1-x)AxO4

Catalisis:

perovskitas, TiO2, SnO2, ZnO, Zr0.1Ce0.9O4, Gd0.1Ce0.9O4

Sensores:

perovskitas, SnO2, ZnO.

Dispositivos magneto-resistentes:

manganitas, cobaltitas

Celdas combustibles de óxidos sólidos (SOFCs)

Electrolito: YSZ

Catodo: Manganitas (LSM)

700 ≤ T ≤ 900 ºC

Interés creciente en

IT-SOFC

Una alternativa para reducir la

temperatura de trabajo son los

electrolitos en base a CeO2

Fe,Co

Óxidos mixtos de (La,Sr)(Fe,Co)O3

Son buenos candidatos como

materiales catódicos de SOFCs

La,Sr

O

Cátodo: La0.6Sr0.4CoO3

anodo

cathodo

electrolito

10 µm

2

ASR(Ω cm )

La resistividad es inversamente

proporcional a la temperatura de

sinterizado y directamente al

diámetro de la nanoestructura.

200 nm - FF 1100

400 nm - FF 1100

800 nm - FF 1100

200 nm - FF 1200

800 nm - FF 1200

1

550

J.Am.Chem.Soc. 129 (2007) 3066.

Physica B: Condensed Matter, 398 (2007) 341-343

600

650

T(ºC)

700

Sensor: SnO2

TEM

Tamaño cristalino ~ 7 nm

9-May-2008 12:58

[ count s]

140

Si

p o r t a mu e s t r a s

120

Difracción de rayos X

100

80

60

Tamaño cristalino promedio: 5 nm (Scherrer)

40

20

0

20

SNO2F8.RD

30

40

50

[

2

]

60

Sensor: SnO2

Mediciones de alcohol isopropílico en aire

1.2

Temperatura de sustrato 209º

1.2

Temperatura ambiente

1.0

1.1

0.9

1.0

0.8

0.7

Nanotubos

RGTO

0.6

0.5

0.4

Resistencia Normalizada

Resistencia Normalizada

1.1

0.9

0.8

0.7

Nanotubos

RGTO

0.6

0.5

0.4

0.3

4000

5000

6000

7000

Tiempo (s)

8000

9000

0.3

2000

4000

6000

Tiempo (s)

8000

10000

Síntesis de sólidos nanocristalinos

y nanopartículas

Síntesis de sólidos nanocristalinos

1.- horno

2.- condensador

3.- receptor

4.- válvula de presión

5.- válvula de 3 vías

6.- frascos lavadores

7.- válvula

8.- bomba de vacio

9.- ingreso y egreso de

agua

Me (NO3)z . y H2O (solucion nítrica) MeOz/2 (solid) + a H2O (gas) +

b NOx (gas)

1:20 minutos

XRD

La5/8-yPry Ca3/8MnO3 y=0.3

Me (NO3)z . y H2O (solución) MeOz/2 (sólido) + a H2O (gas) + b NOx (gas)

Solución de reactivos

pos- irradiacion

1000ºC (1h.)

3-Apr-2003 15:35

3-Apr-2003 15:29

500

2025

[ c o u nt s ]

[ c ount s ]

450

1600

400

* Al

1225

350

900

300

625

250

400

200

225

150

100

*

100

25

50

0

20

30

40

PR03MIC.RD

Crystal size 40 nm

50

[

2 ]

60

0

20

PR031400.RD

30

40

50

[

2 ]

60

Síntesis de nanoparículas de La(1-x)SrxMnO3

Liquid-mix:

Sol-gel:recubrimiento de SiO2

Ácido cítrico + solución acuosa + etilenglicol polímero

+ Tratamiento térmico

SEM

Partículas + isopropanol + NH4OH

+ H2O + TMOS partículas recubiertas

Caracterización

Distribución de tamaño de partículas

TEM

DRFTIR

Banda 1100 cm-1 corresponde a O-Si-O

Banda 800 cm-1 corresponde a Si-OH

XRD

Negro: LSMO nanopartículas

Rojo: LSMO nanopartículas recubiertas

(Ce,Co)O2 nanopartículas

Thermal

treatment

(ºC)

(Ce,Co)O2

Co 0%

(nm)

(Ce,Co)O2

Co 2%

(nm)

(Ce,Co)O2

Co 5%

(nm)

300 ºC

3,73± 0,28

4,06±0,34

3,37±0,51

500 ºC

10,43±0,56

9,08±1,21

9,16±5,74

700 ºC

16,27±0,70

20,87±2,23

21,54±0,72

20-Nov-2009 14:32

500

[ count s]

450

(Ce,Co)O2 tamaño cristalino en función

de la temperatura de síntesis y la

concentración del sustituyente.

400

350

300

250

200

150

100

XRD caracterización de muestras con

diferente concentración nominal de Co.

50

0

20

CELM.RD

30

CO2LM.RD

40

CO5LM.RD

50

60

[ 2 ]

Bibliografía:

Guozhong Cao, Nanostructures & Nanomaterials – Synthesis, properties

& applications, Ed.Imperial College Press, 2004.

Guozhong Cao, Dawei Liu, Template-based synthesis of nanorod,

nanowire and nanotube arrays, Advances in Colloid and Interface

Science 136 (2008) 45-64.

Jia Grace Lu, Paichun Chang, Zhiyong Fan, Quasi-one-dimensional

metal oxide materials - Synthesis, properties and applications, Material

Science and engineering R 52 (2006) 49-91.