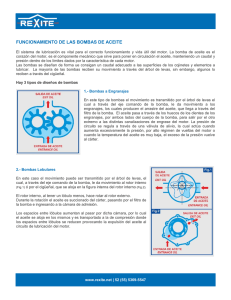

recomendaciones sobre aceites para sistemas hidraulicos

Anuncio