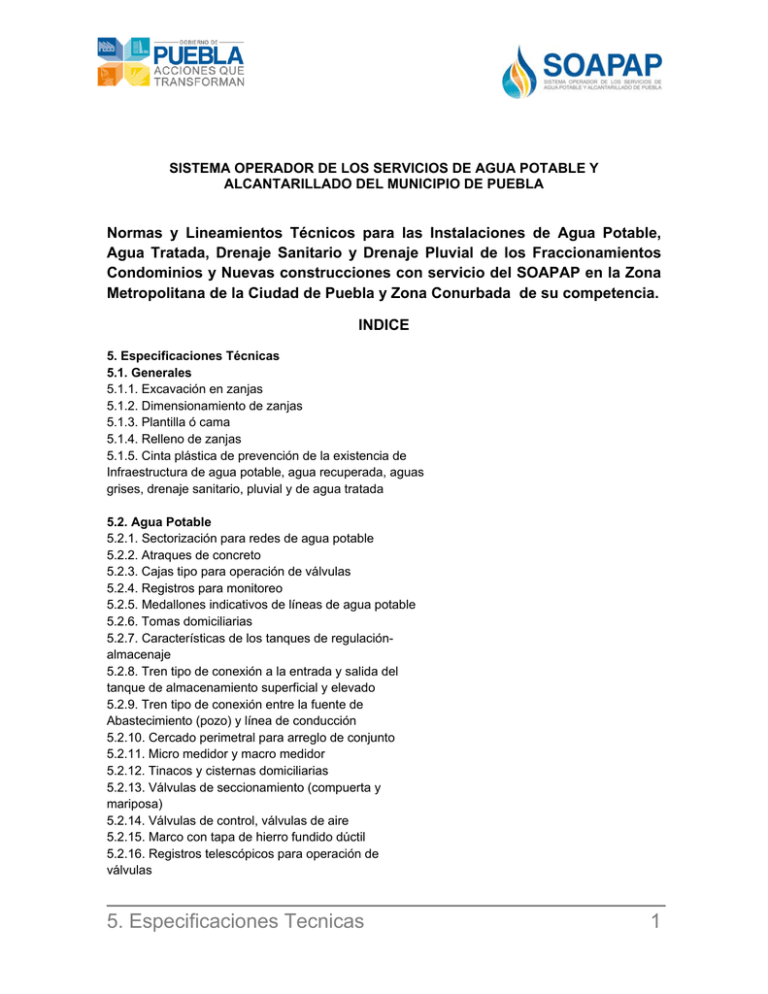

5. Especificaciones Tecnicas 1

Anuncio