document

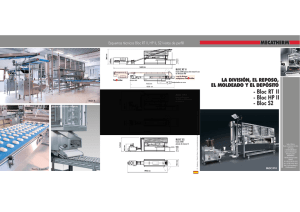

Anuncio

1100 mm 4000 mm BLOC COMBI 2200 mm BLOC COMBI 11600 mm BLOC COMBI para la división y el moldeado • de baguettes y de panecillos • de panes de molde con o sin operación de "twist" Depositado Divisora H3 Laminado simple Moldeado Estirado 2015 mm PAN DE MOLDE SIN OPERACION DE "TWIST" Depositado Divisora H3 Triple laminado vertical Moldeado 2015 mm PAN DE MOLDE CON OPERACION DE "TWIST" Divisora H3 Depositado Moldeado, corte, operación de "Twist" JG - Strasbourg – Printed in France – Non-contractual document, all rights reserved by the manufacturer - 02/2012 2015 mm BAGUETTES BLOC COMBI Sede y Fábrica Route du Maréchal de Lattre de Tassigny F 67130 BAREMBACH (cerca de Estrasburgo) Dirección postal : BAREMBACH F 67133 Schirmeck Cedex FRANCE Tél. +33 (0) 3 88 47 43 43 Fax : +33 (0) 3 88 47 43 03 http://www.mecatherm.fr info@mecatherm.fr Constructor de hornos, máquinas y líneas de producción para panaderías industriales BLOC COMBI para : DIVISION - REPOSO - LAMINADO SIMPLE O TRIPLE - MOLDEADO - CORTE/OPERACION DE "TWIST" - DEPOSITADO AUTOMATICO Una sola cabeza de línea para panes de molde, baguettes y panecillos • Para masas consistentes y masas blandas • Caudal horario de masa ajustable de 0,7 t/h hasta 3,6 t/h • Puesta en línea automática fácil gracias a un solo punto de depositado automático • Muy gran facilidad de utilización : - 5 minutos para pasar de baguettes a pan de molde y viceversa - depositado lento por la producción en 2 vías - gran accesibilidad y sencillez de limpieza El BLOC COMBI se compone de : • Una divisora volumétrica H3 : - gama de peso : 200 hasta 900 g - cadencia horaria : 1800 hasta 5000 piezas/h • Una cinta de calibraje y de enharinado • Un dispositivo que permite el trabajo en 1 vía o 2 vías • Un sistema elevador y compresor a 1 o 2 vías • Una cámara de reposo en cintas • Un conjunto de moldeado comprendiendo : - 1 laminador doble con volteadores - 1 tercer laminador simple - 1 cinta de formado con : . tablas para baguettes y panecillos . tablas con 2 vías para el pan de molde con dispositivo de corte y operación de "twist" • Una estiradora a casetes equipada de dos tablas para el depositado sea de panes de molde o de baguettes o de panecillos • Un bastidor todo inox • Un armario eléctrico con equipamiento fuerza y mando y OP con pantalla táctil 10" LAMINADO PANES DE MOLDE • Trabajo de la masa en una o dos vías FORMADO DE PAN DE MOLDE • 2 tablas sucesivas • Moldeado en 2 vías desincronizadas OPERACIÓN DE "TWIST" • Table de corte • Dispositivo para operación de twist FORMADO DE BAGUETTES • 3 tablas sucesivas • Moldeado en 1 vía DIVISORAS H1, H2, H3 Divisora H3 DIVISORA H1 para producciones hasta 2 500 piezas/hora 1200 mm 1720 mm Altura salida cinta : 615 mm 3000 mm DIVISORA H2 para producciones hasta 5 000 piezas/hora en 2 vías sincro - Divisora H1 - Divisora H2 - Divisora H3 1670 mm 2250 mm Altura salida cinta : 1000 mm DIVISORAS 3570 mm DIVISORA H3 para producciones hasta 5 000 piezas/hora sea en monovía, o en 2 vías Divisora H1 Divisora H1 1670 mm Divisora H1 2150 mm Altura salida cinta : 705 mm 3830 mm DIVISORA H3 JG - Strasbourg – Printed in France – Non-contractual document, all rights reserved by the manufacturer - 02/2012 Sede y Fábrica Route du Maréchal de Lattre de Tassigny F 67130 BAREMBACH (cerca de Estrasburgo) Dirección postal : BAREMBACH F 67133 Schirmeck Cedex FRANCE Tél. +33 (0) 3 88 47 43 43 Fax : +33 (0) 3 88 47 43 03 http://www.mecatherm.fr info@mecatherm.fr Constructor de hornos, máquinas y líneas de producción para panaderías industriales DIVISORA La gama de divisoras volumétricas descritas H1, H2, H3 ha sido totalmente concebido de nuevo para optimizar su utilización industrial y reducir los costes de explotación. CON COMPARTIMIENTOS SEPARADOS PARA LA MASA Y SU MECANICA DE DIVISION TRABAJO DE MASA = ACCESIBILIDAD TOTAL A LA MECANICA Y LIMPIEZA FACIL No rasgón de la masa La gama se compone de : OPTIMIZADO DE LA EFICIENCIA INDUSTRIAL DE LA MAQUINA La divisora H1 permite la divisora de piezas de masa de 200 hasta 900 g en monovía en cadencias hasta 2500 piezas/h COMPONENTES : • una tolva teflonada de 70 l • una cámara de dosificación • un módulo de enharinado y de preformado MANTENIMIENTO : • Reducción de los costes y periodicidad del mantenimiento • Accesibilidad total a los órganos mecánicos, eléctricos y al sistema de lubricación (bomba, dosificador…) 1 vía La divisora H2 LIMPIEZA : La divisora H3 permite la división de piezas de masa de 200 hasta 900 g en 2 vías en cadencia alternada hasta 5000 piezas/h. En la salida, un módulo de realineación de las piezas de masa, con posibilidad de by-pass, permite : - o una salida de las piezas de masa en una vía única en caso de moldeado de productos largos tipo baguettes, - o una salida de las piezas de masa desincronisada en 2 vías en caso de moldeado de productos cortos tipo pan de molde. COMPONENTES : • 2 tolvas teflonadas de 70 l • 2 cámaras de dosificación • 1 cinta de realineación • un módulo de enharinado y de preformado 2 vías con realineación para productos largos 2 vías, productos al tresbolillo ZONA MASA 2 vías ZONA MECANICA permite la división de piezas de masa de 200 hasta 900 g en 2 vías paralelas en cadencias hasta 5 000 piezas/h. Salida de las piezas de masa sincronizada sobre dos vías por una cinta única. COMPONENTES : • 2 tolvas teflonadas de 70 l • 2 cámaras de dosificación • un doble módulo de enharinado y de preformado • Recinto abierto • La parte izquierda totalmente abierta y protegida por cárter equipado de ventanas en Lexan® (plástico policarbonato transparente) para la divisora H1 y por cárteres enrejados para las divisoras H2 y H3. • Desmontabilidad instantánea de las cintas y tolvas EXPLOTACION : • Disminución : - drástica del consumo de aceite (30/40 %) - de los residuos de masa - de los ciclos de inmovilización (mantenimiento y limpieza) • Duración de vida prolongada Para mejorar el desarrollo de la pieza de masa en la fermentación y en la cocción • Conviene a las masas consistentes y blandas • Conviene a las masas de harina fuerte y con poca fuerza • Acompañamiento sincronizado de la pieza de masa en la expulsión de la cámara • No subida en la tolva (cierre por cuchillo independiente) No sobrepresión en la pieza de masa Para limitar las necesidades de enharinado ligadas a la exudación de la pieza de masa para un mejor brillo después cocción. • Reducción de la presión de cebado al estrictamente necesario (ajuste por presostato sobre acumulador) Precisión del peso y de la forma Para un formado perfectamente regular • Cierre total de la cámara de cebado con control neumático de presión • Ajuste de la posición del rodillo de eyección al peso de la pieza de masa • Precisión de los movimientos mecánicos (bastidor mecanizado, reducción de los juegos pistón/cámara, reducción drástica del número de ajustes mecánicos) • Optimización de la lubricación