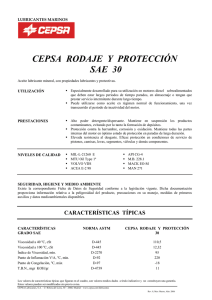

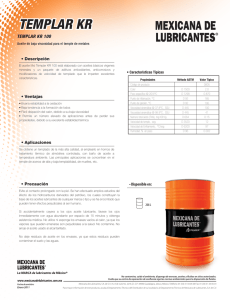

Bases lubricantes

Anuncio

Por Marcelo E. Martins Ingeniero de Lubricación Senior marcelo.e.martins@exxonmobil.com 0800-8888088 Consejo de la semana Bases lubricantes, cómo afectan el desempeño de los lubricantes industriales Las bases lubricantes constituyen una porción El API (Instituto Americano del Petróleo significativa de los lubricantes terminados, siglas en inglés) definió cinco categorías de yendo desde el 70% de un lubricante automobases lubricantes para tratar de separarlas en triz terminado de última generación hasta el convencionales, no convencionales, sintéticas 99% en algunos aceites industriales (en Ary otras clasificaciones. gentina, los aceites comúnmente denominaDe estas cinco clasificaciones, los grupos I, II dos "Normal" son 100% base lubr icante). y III son aceites minerales, mientras que los Las bases lubricantes contribuyen con cara cgrupos IV y V son sintéticos. El grupo IV se terísticas significativas de desempeño a los reserva para las Polialfaolefinas (PAO) y el lubricantes terminados, tales como estabilidad grupo V para el resto de los sintéticos. térmica, viscosidad, volatilidad, la habilidad Si comparamos las diferentes propiedades para disolver aditivos y contaminantes, proque las bases lubricantes brindan a los lubripiedades a baja Clasificación API de bases lubricantes temperatura, Especificaciones físicas Proceso de fabricación demulsibilidad, Grupo IV Azufre % Saturados % resistencia a la peso peso formación de I 80-120 >0.03 <90 Convencional (refinación espuma y estacon solventes) bilidad a la II 80-120 <0.03 >90 Requiere oxidación. Esta lista Hidrocraqueado/ indica la importancia desparafinado III >120 <0.03 >90 de la selección y el Requiere Hidrocraqueado/ procesamiento de desparafinado severo las bases lubricantes IV >140 0.00 >90 Síntesis química - PAO para o l grar un de sV Todos los otros empeño balanceado sintéticos - ésteres, en los lubricantes poliglicoles, ésteres terminados. fosfatados, etc .... Existen dos procesos básicos de refinación para obtener cantes terminados podremos apreciar que, bases lubricantes: separación y conversión. A salvo por la solvencia de aditivos, la mayoría veces las bases logradas por estos métodos de las mismas mejora a medida que nos mose denominan convencionales y no convenvemos desde un grupo I a un grupo IV (ver cionales. La tecnología de refinación convenfigura en página siguiente). Si comparamos cional involucra la separación de componensólo a las bases minerales (grupos I a III) vetes seleccionados del crudo por destilación, remos que la principal desventaja que posee extracción por solventes y desparafinado por la refinación más severa, necesaria para fasolventes. Se pueden agregar algunos pasos bricar bases grupos II y III, es que limita la adicionales, como el hidroterminado, y aún viscosidad del aceite terminado, por lo que clasificar a estas bases como convencionales. deben agregarse agentes espesantes para Este proceso se usa en casi dos tercios de la poder lograr la viscosidad final. producción mundial de bases lubricantes parafínicas (las más comunes). Por Marcelo E. Martins Ingeniero de Lubricación Senior marcelo.e.martins@exxonmobil.com 0800-8888088 Consejo de la semana Comparación de parámetros de la base Parámetro Grupo I Grupo II Grupo III Grupo IV Estabilidad a la oxidación Volatilidad Solvencia de aditivos Capacidad a baja temperatura Eficiencia/Tracción Costos relativos Rango de viscosidad a 40 °C (en cSt) 1 1.1-1.2 1.5 4 a 10 Hasta 500 Hasta 120 Hasta 40 Hasta 50.000 La dirección de la flecha indica mejor desempeño Las bases lubricantes del grupo I son una mezcla de diferentes tipos de moléculas con diferentes propiedades, como puede observarse en la figura. Cada tipo de molécula Símbolo Química aporta sus características, que pueden ser ventajosas o desventajosas para un lubricante terminado. Ventaja en un lubricante Parafinas de cadena corta H R Mayor IV Estabilidad térmica y a la oxidación Parafinas de cadena larga • • Alto IV Estabilidad térmica y a la oxidación • • Baja solvencia Ceroso Aromáticos • • Alta solvencia Alta viscosidad • Mala estabilidad a la oxidación Bajo IV Moléculas heteroatómicas (S, N) • A veces estabilidad a la oxidación • Puede afectar otras propiedades (esp uma, Demuls, oxidación) Anillos saturados • • • Mejor baja temp. Mejor solvencia Agrega algo de viscosidad • Mala estabilidad a la oxidación H A A A A R H R A H GP I R Hidroprocesado A Alta volatilidad Bajo pto. Inflamación • • R H • • • Parafinas de cadena media A H Desventaja en un lubricante • R Baja solvencia R R R R R GP II Los hidroprocesados que se le practican a las bases lubricantes para lograr productos de los grupos II y III remueven las moléculas heteroatómicas y convierten los aromáticos en parafinas o naftenos. Sin embargo, los procesos utilizados limitan la viscosidad de los gru- + Hidroprocesado R R R R GP III pos II y III a 120 y 40 cSt a 40 °C respectivamente, por lo que estos aceites requieren agentes espesantes para satisfacer los requisitos de la mayoría de las aplicaciones industriales. Desde hace pocos años (1999), los aceites producidos con bases de los grupos II y III Por Marcelo E. Martins Ingeniero de Lubricación Senior marcelo.e.martins@exxonmobil.com 0800-8888088 Consejo de la semana Polialfaolefina (PAO) a la viscosidad requerida, y finalmente el mismo aceite con el agregado de un aditivo depresor del punto de fluidez. Nótese que aún con todos sus agregados no se logra el mismo punto de escurrimiento que con un aceite sintético del grupo IV. Resultados test oxidación Cambio viscosidad (%) Cambio TAN (mg KOH/g) pueden técnicamente ser denominados sintéticos, ya que el proceso de fabricación involucra una síntesis química. Este cambio (previamente sólo los aceites de los grupos IV y V podían llamarse sintéticos) trajo aparejado un aumento de la variabilidad de desempeño de los aceites sintéticos, ya que no necesariamente el nombre sintético ahora debe relacionarse con desempeño excepcional. A diferencia de la mayoría de los aceites in dustriales fabricados con básicos de los grupos II y III, los aceites del grupo IV, o Polialfaolefinas (PAO), producidos por síntesis química a partir del etileno, logran su viscosidad a través de diseño molecular y no requieren agentes espesantes para las aplicaciones industriales típicas. 25 20 15 10 0 Cambio en TAN (mg KOH/g) Estos agentes espesantes (como el PIB-Poli Iso-Butileno) si bien aumentan la viscosidad del aceite, tienen efectos perjudiciales sobre otras propiedades. Resultados de punto de escurrimiento 0 1 2 3 4 Grados Celsius -5 -15 -18 °C -25 Ac. B (PAO/PIB 7 0.4 2.6 Ac. C (GP III/PIB) 23 3.2 Los resultados del test de oxidación (burbujeo de oxígeno a alta temperatura) son más contundentes aún, demostrando que aún pudiendo llamarse sintéticos, los aceites hidroprocesados distan de poseer las características de desempeño de los sintéticos tradicionales, o Polialfaolefinas (grupo IV). -24 °C -30 -35 Ac. A (PAO) 7 De manera de evitar confusiones, la línea de lubricantes sintéticos Mobil se produce exclusivamente con bases de los grupos IV y V. Aquellos productos de la líneas Mobil o Esso confeccionados con básicos de los grupos II y III no se informan en sus hojas de descripción de producto como sintéticos. -10 -20 Ac. A Ac. B (PAO) (PAO/PIB) 5 % Cambio Viscosidad Viscosidad controlada por diseño molecular Ac. C (GP III/PIB) -33°C Ac. A (PAO) Ac. B (PAO/PIB) Ac. C (GP III/PIB) Ac. C + DPE En el gráfico se comparan 4 aceites de viscosidad ISO VG 460, una PAO pura, otra PAO con agregado de PIB, un aceite formulado con un básico grupo III más el agregado de PIB como espesante para llegar Espero haber despejado algunas de las dudas que pudiera haber tenido sobre bases lubricantes. Si desea más información, no dude en contactarse con un ingeniero de ExxonMobil, con gusto lo ayudaremos.