ASI7VIMH_1

Anuncio

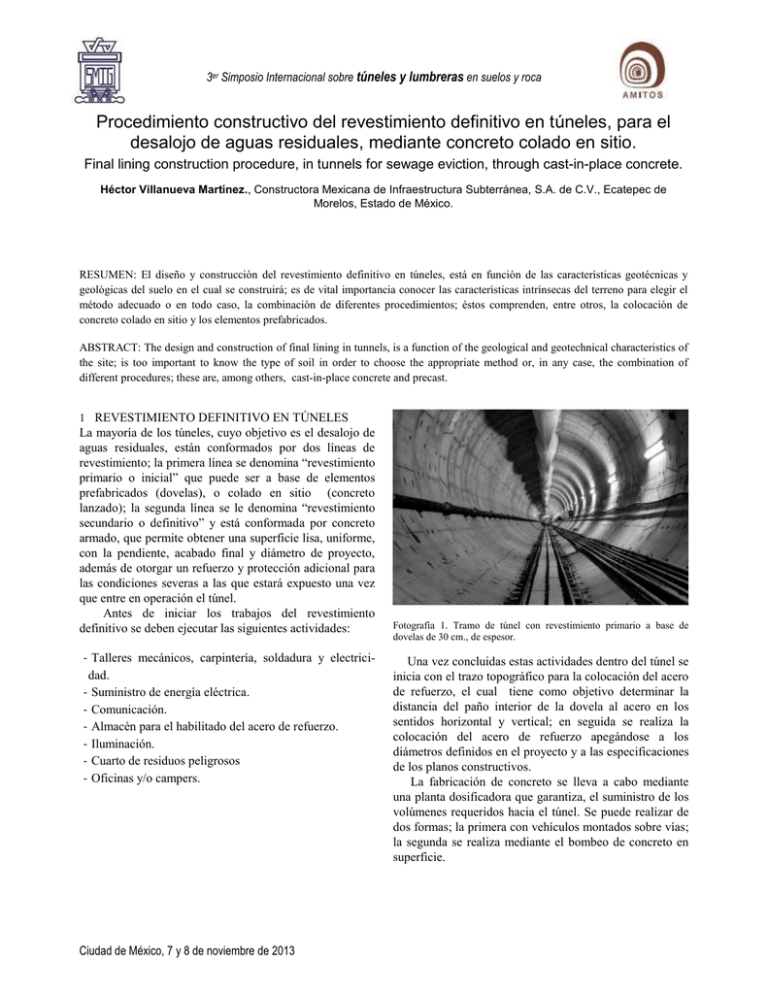

3er Simposio Internacional sobre túneles y lumbreras en suelos y roca Procedimiento constructivo del revestimiento definitivo en túneles, para el desalojo de aguas residuales, mediante concreto colado en sitio. Final lining construction procedure, in tunnels for sewage eviction, through cast-in-place concrete. Héctor Villanueva Martínez., Constructora Mexicana de Infraestructura Subterránea, S.A. de C.V., Ecatepec de Morelos, Estado de México. RESUMEN: El diseño y construcción del revestimiento definitivo en túneles, está en función de las características geotécnicas y geológicas del suelo en el cual se construirá; es de vital importancia conocer las características intrínsecas del terreno para elegir el método adecuado o en todo caso, la combinación de diferentes procedimientos; éstos comprenden, entre otros, la colocación de concreto colado en sitio y los elementos prefabricados. ABSTRACT: The design and construction of final lining in tunnels, is a function of the geological and geotechnical characteristics of the site; is too important to know the type of soil in order to choose the appropriate method or, in any case, the combination of different procedures; these are, among others, cast-in-place concrete and precast. 1 REVESTIMIENTO DEFINITIVO EN TÚNELES La mayoría de los túneles, cuyo objetivo es el desalojo de aguas residuales, están conformados por dos líneas de revestimiento; la primera línea se denomina “revestimiento primario o inicial” que puede ser a base de elementos prefabricados (dovelas), o colado en sitio (concreto lanzado); la segunda línea se le denomina “revestimiento secundario o definitivo” y está conformada por concreto armado, que permite obtener una superficie lisa, uniforme, con la pendiente, acabado final y diámetro de proyecto, además de otorgar un refuerzo y protección adicional para las condiciones severas a las que estará expuesto una vez que entre en operación el túnel. Antes de iniciar los trabajos del revestimiento definitivo se deben ejecutar las siguientes actividades: - Talleres mecánicos, carpintería, soldadura y electricidad. - Suministro de energía eléctrica. - Comunicación. - Almacén para el habilitado del acero de refuerzo. - Iluminación. - Cuarto de residuos peligrosos - Oficinas y/o campers. Ciudad de México, 7 y 8 de noviembre de 2013 Fotografía 1. Tramo de túnel con revestimiento primario a base de dovelas de 30 cm., de espesor. Una vez concluidas estas actividades dentro del túnel se inicia con el trazo topográfico para la colocación del acero de refuerzo, el cual tiene como objetivo determinar la distancia del paño interior de la dovela al acero en los sentidos horizontal y vertical; en seguida se realiza la colocación del acero de refuerzo apegándose a los diámetros definidos en el proyecto y a las especificaciones de los planos constructivos. La fabricación de concreto se lleva a cabo mediante una planta dosificadora que garantiza, el suministro de los volúmenes requeridos hacia el túnel. Se puede realizar de dos formas; la primera con vehículos montados sobre vías; la segunda se realiza mediante el bombeo de concreto en superficie. Procedimiento constructivo del revestimiento definitivo en túneles, para el desalojo de aguas residuales, mediante concreto colado en sitio - La corona o clave (parte superior del módulo); que al retraer los laterales puede bajar verticalmente para colocarse sobre el trasportador. - Dos secciones laterales, unidas a la corona con una articulación, sirve para moverse al interior del túnel. - Cada módulo cuenta con una unión longitudinal entre las dos secciones laterales y la cubeta que, al unirse con tuercas y tornillos, origina la sección circular completa; de igual manera la unión atornillada entre módulos conforma la longitud de la cimbra. Fotografía 2. Planta dosificadora de concreto. Fotografía 3. Armado del acero de refuerzo para el revestimiento definitivo. Figura 1. Modelado en isométrico de cubeta. Al finalizar la instalación de un tramo armado de acero, se llevan a cabo los preparativos para su colado el cual puede realizarse mediante dos métodos distintos. 2 CIMBRA METÁLICA TELESCÓPICA Están constituidas por módulos retráctiles manejados por un transportador. Dentro de sus funciones se encuentra la de llevar a cabo la movilidad de los módulos de la parte posterior del tren de colado hacia el frente del avance; para el uso de esta cimbra requiere la instalación de la bomba y líneas para el suministro de concreto, aire comprimido que se utiliza para la limpieza y achique de agua, así como también para el funcionamiento de los vibradores neumáticos y el funcionamiento de la lanzadora. Los módulos de la cimbra telescópica se componen de cinco elementos que son: - La cubeta (parte baja de la cimbra), constituye la plataforma de rodamiento del sistema trasportador y está formada por dos secciones unidas mediante una articulación al centro sobre el eje vertical para permitir el cierre hacia el interior. Ciudad de México, 7 y 8 de noviembre de 2013 Figura 2. Modelado en isométrico de clave. Héctor Villanueva Martínez Figura 3. Modelado en isométrico, desmolde y transporte de la cimbra metálica telescópica. Fotografía 5. Cubeta ensamblada en al fondo de la lumbrera. Una vez que se logra el armado de la cimbra en superficie, se procede a ubicarla en el fondo de la lumbrera, la cual previamente debe estar habilitada con durmientes y rieles. La secuencia que debe seguir la cimbra para ingresar al túnel es la siguiente: - En el fondo de la lumbrera se arman dos secciones de cubeta. - Una vez que se tienen armadas las dos cubetas se baja y ensambla el jumbo trasportador con sus accesorios (gatos de descimbre y sistema electrohidráulico). - Una vez ensamblado el jumbo transportador se continúa bajando el resto de las cubetas. - Al finalizar el ensamble de las cubetas en el interior del túnel, se bajan las secciones de clave y laterales para tener completos los módulos. - Armada la cimbra se moverá a la posición de inicio del colado. Fotografía 6. Bajada de la corona al fondo de la lumbrera. Fotografía 7. Cimbra metálica telescópica, lista para colar. Fotografía 4. Cimbra metálica telescópica. Ciudad de México, 7 y 8 de noviembre de 2013 Procedimiento constructivo del revestimiento definitivo en túneles, para el desalojo de aguas residuales, mediante concreto colado en sitio Es por lo anterior que existen diferentes metodologías para la construcción del revestimiento definitivo de un túnel para el desalojo de aguas residuales; la elección de cualquiera de estas dependerá tanto de las condiciones físicas del lugar, como de la experiencia del encargado de la construcción. En general el procedimiento desarrollado consiste en realizar el avance programado de excavación, para posteriormente cimbrar y colar mediante concreto colado en sitio, con cualquiera de los métodos ya expuestos. Por lo tanto, para la elección del método constructivo y sus posibles variantes resulta necesario determinar las condiciones geológicas, urbanas, geomorfológicas, sociales, etc., que darán origen a las alternativas para la ejecución de este tipo de trabajos. Fotografía 8. Tramo de túnel con el revestimiento definitivo de 30 cm., de espesor. REFERENCIAS 3 CONCRETO LANZADO VÍA HÚMEDA Este procedimiento se emplea cuando existen tramos o zonas del túnel que han presentado deformaciones excesivas en el revestimiento primario, ocasionado por la presencia de grietas por tensión o debido a problemas geológicos que se presentan en los suelos. El concreto lanzado se coloca mediante proyección a gran velocidad, usando aire comprimido. Este concreto se adhiere y compacta sin necesidad de herramientas o procedimientos adicionales, en donde cabe destacar que el concreto debe llegar con un revenimiento bajo para que se pueda fijar en la superficie. Para este procedimiento se inicia con la colocación del acero de refuerzo de acuerdo a los planos de construcción; una vez habilitado dicho acero, se sueldan anclas de sujeción las cuales tendrán como objetivo fijar las cerchas guías para otorgar el espesor del revestimiento que se especifica en el proyecto. Al finalizar las actividades de armado, colocación de anclas y cerchas se inicia con el colado de concreto para revestimiento por medio mecánico, el cual se inicia en la zona de la cubeta. En esta parte del túnel el procedimiento se lleva a cabo con herramienta manual (palas, llanas, cucharas, etc.); en seguida se da paso a los muros y clave del túnel por medio de concreto lanzado vía húmeda. 4 CONCLUSIONES Los parámetros de diseño y condiciones de excavación de un túnel para el desalojo de aguas residuales dependerán de las características geológicas del medio, como lo son: esfuerzos naturales, resistencia al corte, fracturas, petrología, etc. Lo anterior dará origen al diseño de los revestimientos que compondrán al proyecto y al consecuente comportamiento durante el proceso de excavación y construcción. Ciudad de México, 7 y 8 de noviembre de 2013 Asociación Mexicana de Ingeniería de Túneles y Obras Subterráneas, AC. (2012). “Túneles en México”, México. Primera edición. Departamento del Distrito Federal (1975). “Memoria de las obras del sistema de drenaje profundo del Distrito Federal”, Tomo II. Distrito Federal, México. Equihua, L. N. (2000). “Túneles en suelos blandos con hundimiento regional”. Tesis para obtener el grado de maestro en Ingeniería. México: División de Estudios de Posgrado, UNAM. Departamento del Distrito Federal (1969). “Interceptores profundos y el Emisor Central. Un nuevo sistema de drenaje para el Distrito Federal”. Distrito Federal, México. Dirección General de Obras Hidráulicas. Tamez, E., Rangel, J.L. y Holgin, E. (1997). “Diseño geotécnico de túneles”. TGC Geotécnia S.A. de C.V., Distrito Federal, México.