Universidad de San Carlos de Guatemala Facultad de Ingeniería

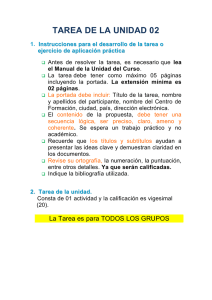

Anuncio