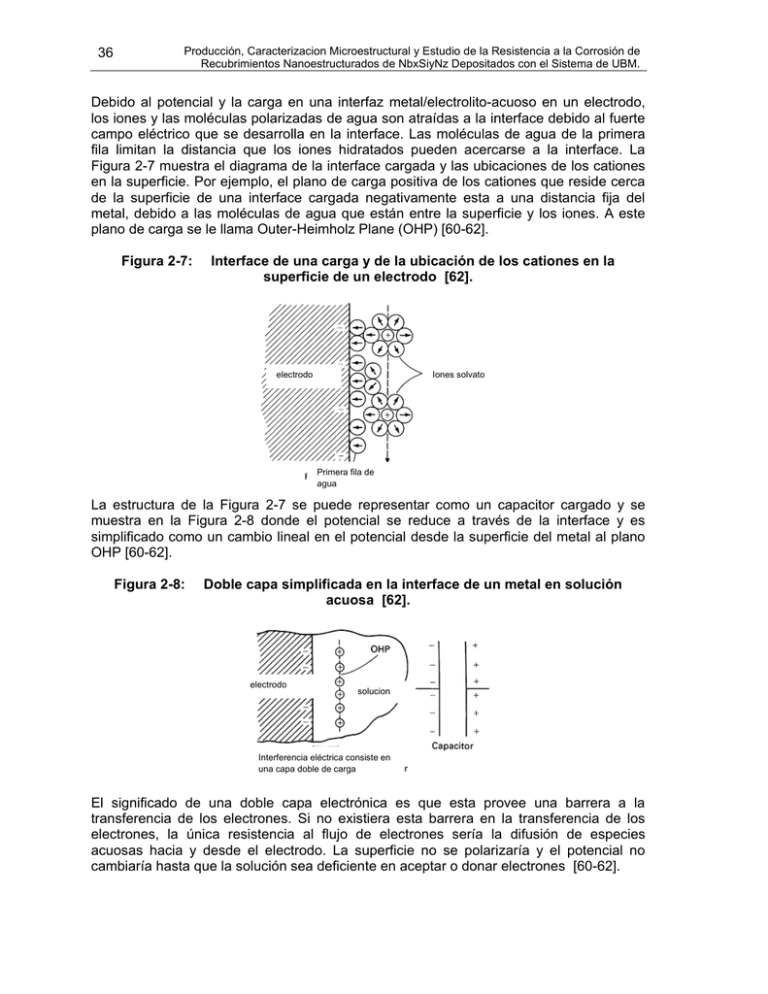

36 Debido al potencial y la carga en una interfaz metal/electrolito

Anuncio