Recuperándose de una Implement

Anuncio

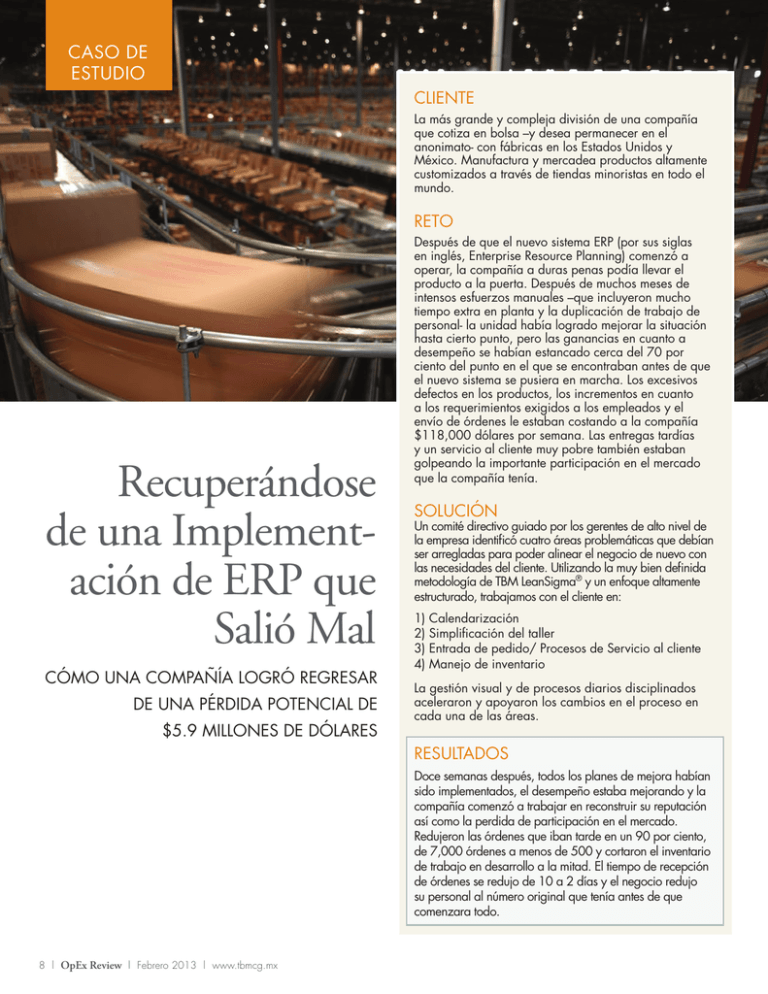

CASO DE ESTUDIO CLIENTE La más grande y compleja división de una compañía que cotiza en bolsa –y desea permanecer en el anonimato- con fábricas en los Estados Unidos y México. Manufactura y mercadea productos altamente customizados a través de tiendas minoristas en todo el mundo. RETO Recuperándose de una Implementación de ERP que Salió Mal CÓMO UNA COMPAÑÍA LOGRÓ REGRESAR DE UNA PÉRDIDA POTENCIAL DE $5.9 MILLONES DE DÓLARES Después de que el nuevo sistema ERP (por sus siglas en inglés, Enterprise Resource Planning) comenzó a operar, la compañía a duras penas podía llevar el producto a la puerta. Después de muchos meses de intensos esfuerzos manuales –que incluyeron mucho tiempo extra en planta y la duplicación de trabajo de personal- la unidad había logrado mejorar la situación hasta cierto punto, pero las ganancias en cuanto a desempeño se habían estancado cerca del 70 por ciento del punto en el que se encontraban antes de que el nuevo sistema se pusiera en marcha. Los excesivos defectos en los productos, los incrementos en cuanto a los requerimientos exigidos a los empleados y el envío de órdenes le estaban costando a la compañía $118,000 dólares por semana. Las entregas tardías y un servicio al cliente muy pobre también estaban golpeando la importante participación en el mercado que la compañía tenía. SOLUCIÓN Un comité directivo guiado por los gerentes de alto nivel de la empresa identificó cuatro áreas problemáticas que debían ser arregladas para poder alinear el negocio de nuevo con las necesidades del cliente. Utilizando la muy bien definida metodología de TBM LeanSigma® y un enfoque altamente estructurado, trabajamos con el cliente en: 1) Calendarización 2) Simplificación del taller 3) Entrada de pedido/ Procesos de Servicio al cliente 4) Manejo de inventario La gestión visual y de procesos diarios disciplinados aceleraron y apoyaron los cambios en el proceso en cada una de las áreas. RESULTADOS Doce semanas después, todos los planes de mejora habían sido implementados, el desempeño estaba mejorando y la compañía comenzó a trabajar en reconstruir su reputación así como la perdida de participación en el mercado. Redujeron las órdenes que iban tarde en un 90 por ciento, de 7,000 órdenes a menos de 500 y cortaron el inventario de trabajo en desarrollo a la mitad. El tiempo de recepción de órdenes se redujo de 10 a 2 días y el negocio redujo su personal al número original que tenía antes de que comenzara todo. 8 | OpEx Review | Febrero 2013 | www.tbmcg.mx No fue la primera compañía en implementar el sistema corporativo ERP. Los gerentes sabían qué esperar, o creyeron que lo sabían. Muchos años atrás la compañía incluso había derrotado financieramente a un competidor que se vio debilitado por una mala implementación de ERP, por lo cual los gerentes comprendieron que había riesgos. Sus consultores de IT (por sus siglas en inglés Information Technology) les aseguraron que el cambio al nuevo sistema ERP – a pesar de que sus productos eran complejos y altamente customizados sería muy suave. ¿Qué podría salir mal? Los sistemas ERP supuestamente han sido diseñados para reestructurar los procesos con la finalidad de que corran más rápido, de forma más inteligente y mucho más rentable. Y generalmente es así… tarde o temprano. En este caso, unas semanas después de que el nuevo sistema ERP arrancó, el negocio “apenas y podía enviar el producto” en palabras de un ejecutivo. Los defectos de calidad interna se dispararon de menos del 4 por ciento de las órdenes al 11 por ciento. Frente a la necesidad de despachar 650 órdenes al día, el trabajo rezagado se acumuló, disparando el número anterior de 500 a casi 7,000 órdenes sin entregar, con lo cual los clientes insatisfechos comenzaron a cancelar sus pedidos y a hallar proveedores alternos. Poco a poco todos los asuntos comenzaron a acumularse. Los costos fuera de lo presupuestado incluyeron: consultores externos, representantes de servicio adicional, manufactura, servicio al cliente y las horas extra para la entrega de pedidos, altas cantidades de chatarra y carga Premium. En total los asuntos relacionados con la implementación del ERP estaban costando $118,000 dólares a la semana –potencialmente $5.9 millones de dólares anuales- y estaban reduciendo los márgenes en 3.6 puntos. La gerencia citó los costos inesperados como un freno a la rentabilidad en el reporte trimestral que se entregó a los accionistas. (continúa en la pág. 10) PROCESOS ORIENTADOS A LA MEJORA INMEDIATA 1. REGISTRO DE ORDEN No existía un trabajo estandarizado para capturar órdenes, que podían llegar vía correo, fax o correo electrónico. Las órdenes variaban de básicas a complejas. Empleando una matriz de “perfecto orden” misma que es definida como una que tiene un orden completo y preciso, el equipo de mejora de registro de pedidos simplificó, estandarizó y blindó a prueba de errores el proceso de captura de pedidos. 2. CALENDARIZAR En contraste con el enfoque previo para la calendarización de la producción, el nuevo sistema permite la personalización de acuerdo a los tipos de clientes. Primero analiza las fechas de entrega y después establece prioridades con las entregas empleando un proceso visual y una rueda de calendarización. 3. TALLER Había un proceso muy limitado de documentación, trabajo estandarizado y gestión visual. El equipo de taller simplificó y estandarizó los procesos de producción y creó instrucciones de trabajo que todos pudieran comprender. Las herramientas de resolución de problemas del día a día le ayudaron a los sobrevivientes a generar una variedad de mejoras significativas en sus áreas. 4. GESTIÓN DE INVENTARIO Las incompatibilidades entre el nuevo sistema y el sistema anterior de la compañía contribuyeron al incremento del inventario y a fallas en el abasto. Una revisión profunda de todos los tipos de materiales empleados re-estableció los tipos de abasto, lo cual mejoró la disponibilidad del material y permitió que los niveles de inventario se redujeran significativamente. OpEx Review | Febrero 2013 | www.tbmcg.mx | 9 CASO DE ESTUDIO Enderezando el Barco Después de un intenso período de doce semanas, un equipo de consultores de TBM trabajó con los ejecutivos de la compañía, los gerentes operativos y los miembros del equipo de IT para arreglar las cosas. Su objetivo era –cuando menos- regresar al negocio a los niveles de desempeño que tenía previos a la implementación del sistema ERP. Lograrlo significaría reducir la complejidad de la transacción, simplificar y estandarizar los procesos de producción y de negocios, capacitar y certificar a todos los usuarios del sistema y proteger la información así como los flujos de material. En un nivel alto el equipo de TBM siguió el proceso DMAIC. Trabajaron con la gerencia de los clientes como un comienzo, para definir los problemas que los aquejaban, medir y analizar la información, establecer objetivos cuantificables de recuperación y crear planes detallados para arreglar la situación. Un comité directivo, que incluyó a ejecutivos de alto nivel y a un representante de TBM se reunieron durante cada semana. Monitorearon el progreso de los cuatro equipos de mejora asignados a cada área problema. “El nivel de conocimiento era muy obvio en todos los niveles de la organización. La actitud prevaleciente era y continúa siendo, que se haría lo que fuera necesario para servir mejor a los clientes,” — Ken Van Winkle, Consultor Senior, TBM Consulting Group 10 | OpEx Review | Febrero 2013 | www.tbmcg.mx “El compromiso realizado por el equipo gerencial senior de la compañía era incuestionable,” recuerda Ken Van Winkle, Consultor senior de gestión para TBM. “Todo mundo acudió en el horario señalado por el comité directivo a las juntas y participó en el plan de recuperación de doce semanas en la forma en que era esperado que lo hicieran.” Sin embargo, el problema subyacente, como lo indicaba la duplicación de personal de entrada de pedidos, era que las personas en servicio al cliente no podían ingresar los pedidos rápidamente o de forma correcta. Ello se volvió un serio problema cuando cada producto que despachas debe ser personalizado de alguna forma. “Tal complejidad no es para lo que los sistemas ERP fueron diseñados tradicionalmente,” apuntó Van Winkle. Después de tres meses, los planes de mejora habían sido ejecutados, y la organización se encontraba en franca recuperación. Haciéndole justicia a la cultura organizacional, no existía virtualmente nadie que estuviera en contra de los cambios que se debían realizar para mejorar el desempeño de la compañía. LOS RESULTADOS: Ordenes vencidas Error entrada de orden BAJA BAJA Productividad de orden de entrada SUBE OVER 22% 90% “El nivel de conocimiento era muy obvio en todos los niveles de la organización. La actitud prevaleciente era y continúa siendo, que se haría lo que fuera necesario para servir mejor a los clientes,” comenta Van Winkle. Con la finalidad de mantener el progreso moviéndose hacia delante, TBM le ayudó a cada área de trabajo a implementar tableros SQDC (seguridad, calidad, entrega y costo) para monitorear y reportar el desempeño actual. Un proceso de gestión a nivel de piso para monitorear el desempeño (la gestión para mejora diaria) estableció un sistema para asignar responsabilidades y atender anormalidades en el momento en que surgieran. El compromiso también incluyó la creación de un proceso de evaluación para personal clave, utilizando una matriz de habilidades. Moverse más allá de las expectativas implica que todos aquellos con roles clave requerirá lograr una certificación a un nivel de habilidades definidas. En cuanto a los costos, los costos anuales operativos se han reducido en millones de dólares, y se encuentran bien, en su intención de regresar a los niveles previos al ERP, lo cual generará $6 millones de dólares en retorno dentro del balance final. “En las semanas después de implementar los tableros SQDC,” recuerda Van Winkle, “yo estaba dentro de la planta cuando uno de los gerentes de área presentó el desempeño de su área a su CEO. Lo hizo mucho mejor que muchas personas en otras organizaciones que lo han hecho por años. Esto es un signo de 39% Total de personal requerido para la entrada de órdenes reduce de 38 a 23 a menos de 500 Tiempo promedio para ingresar una orden Inventario de trabajo en proceso REDUCE REDUCE 10 DÍAS 6 SEMANAS BAJA BAJA 2 DÍAS 3 SEMANAS Tasa de defectos internos BAJA 50% regresar a los niveles del sistema pre-ERP en la mayoría de las áreas, y un 75% en un área crítica de producción. ser una compañía con individuos talentosos que conocen el proceso, los problemas y las soluciones. El CEO le agradeció tanto a él como a su equipo de manera personal por su compromiso y dedicación. OpEx Review | Febrero 2013 | www.tbmcg.mx | 11