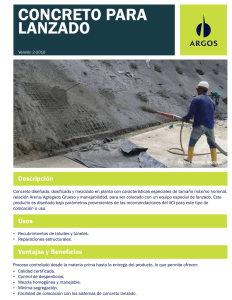

estabilización de taludes con pantallas de

Anuncio