El Análisis Causa Raíz, Estrategia de

Anuncio

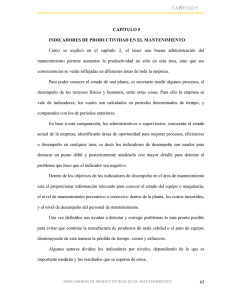

Junio 1 - 3, 2005 • Hotel Fiesta Americana • León, GTO. El Análisis Causa Raíz, Estrategia de Confiabilidad Operacional Ing. MSc. Oliverio García Palencia oligar52@yahoo.com Universidad Pedagógica y Tecnológica de Colombia PALABRAS CLAVES: Confiabilidad Operacional, FMEA, RCA, RCFA. Resumen La Confiabilidad Operacional se define como una serie de procesos de mejora continua, que involucran en forma sistémica, avanzadas herramientas de diagnóstico, metodologías de análisis y nuevas tecnologías, para optimizar la planeación y gestión de la Productividad Industrial. La Confiabilidad Operacional lleva implícita la capacidad de la empresa, para cumplir su función o el propósito que se espera de ella, dentro de sus límites de diseño y bajo un específico contexto operacional. El Análisis de la Causa Raíz de las Fallas (RCFA, sigla de Root Cause Failure Analysis) es la herramienta básica para determinar las causas que generan el advenimiento de fallas, o en su defecto dentro de un conjunto de fallas, la anomalía de mayor peso en cuanto al impacto operacional, económico y de seguridad. El objeto de la presente conferencia es dar a conocer en detalle la moderna ideología del “Análisis Causa Raíz”, considerando su trascendencia en el ámbito de las mejores prácticas de Gestión de Activos, que permite de la forma más eficiente, segura y económica, obtener la más alta productividad, reducir los costos totales de mantenimiento, y poder alcanzar un nivel de competitividad en los mercados globales. Introducción En la última década el mantenimiento ha sufrido grandes cambios, dejando de ser visto como un centro de gastos, para convertirse en un sistema integral que fomenta la creación de valor y la generación de utilidades. La función del Mantenimiento en cada uno de los niveles de su estructura organizativa debe aportar estrategias de mejoramiento, a partir del diagnóstico y análisis de las oportunidades y la evaluación del impacto del mantenimiento en la empresa, en sus cuatro áreas fundamentales [1]: 1. Capacidad de Producción • • Mejora de la productividad de la planta Aumento de la capacidad de los equipos. 2. Costos de Manufactura • • Reducción de tiempos de mantenimiento Reducción de los tiempos de paradas. Reliability World Latín América 2005 – Tel. y Fax +52 (477) 711.2323 y 711.1236 www.noria.com/sp/rw2005.asp -1 Junio 1 - 3, 2005 • Hotel Fiesta Americana • León, GTO. 3. Seguridad Industrial • • Reducción de fallas críticas y catastróficas Mayor seguridad del personal. 4. Satisfacción de los Clientes • • Cumplimiento de las entregas Alta calidad de los productos. Las empresas que han logrado impactar en forma real estas cuatro áreas, pertenecen al privilegiado grupo de la “Categoría de Clase Mundial”, y el aspecto que las identifica es la aplicación de prácticas comunes denominadas “Las Diez Mejores Prácticas”, que son: • • • • • • • • • • Trabajo en equipo Contratistas orientados a la productividad Integración con proveedores de materiales y servicios Apoyo y visión gerencial Planificación y programación proactiva Mejoramiento continuo Gestión disciplinada de materiales Integración de los sistemas Gerencia de paradas de plantas Producción basada en confiabilidad. Los departamentos de mantenimiento de cualquier organización deben preparase para afrontar los retos de un entorno dinámico propio de una economía globalizada y en constante evolución tecnológica, adoptando esquemas ágiles y flexibles para evolucionar en todos los aspectos de la industria a fin de asegurar su viabilidad futura. Confiabilidad Operacional La Ingeniería de la Confiabilidad se destaca como el marco teórico en el cual conviven las metodologías y técnicas necesarias para la optimización del uso de los activos fijos. La Confiabilidad de un sistema o un equipo, es la probabilidad de que dicha entidad pueda operar durante un determinado periodo de tiempo sin pérdida de su función. El fin último del Análisis de Confiabilidad de los activos físicos es cambiar las actividades reactivas y correctivas, no programadas y altamente costosas, por acciones preventivas planeadas que dependan de análisis objetivos, situación actual, e historial de equipos, y permitan un adecuado control de costos. La Confiabilidad Operacional se define como una serie de procesos de mejora continua, que incorporan en forma sistemática, avanzadas herramientas de diagnóstico, metodologías de análisis y nuevas tecnologías, para optimizar la gestión, planeación, ejecución y control de la producción industrial. La Confiabilidad Operacional lleva implícita la capacidad de una instalación (procesos, tecnología, gente), para cumplir su función o el propósito que se espera de ella, dentro de sus límites de diseño y bajo un específico contexto operacional [1]. Reliability World Latín América 2005 – Tel. y Fax +52 (477) 711.2323 y 711.1236 www.noria.com/sp/rw2005.asp -2 Junio 1 - 3, 2005 • Hotel Fiesta Americana • León, GTO. Es importante, puntualizar que en un sistema de Confiabilidad Operacional es necesario el análisis de sus cuatro parámetros operativos: Confiabilidad Humana, Confiabilidad de los Procesos, Mantenibilidad y Confiabilidad de los equipos; sobre los cuales se debe actuar si se quiere un mejoramiento continuo y de largo plazo. Estos cuatro elementos, se muestran en la Figura 1 [2]. Figura 1. Frentes de la Confiabilidad Operacional CONFIABILIDAD HUMANA Involucramiento Propiedad Interfaces. CONFIABILIDAD DE CONFIABILIDAD PROCESOS EN PROCESOS Operación dentro de Operación entre parámetros. parámetros CONFIABILIDAD OPERACIONAL Entendimieto de Entendimiento de procedimientos. Procedimientos. CONFIABILIDAD EQUIPOS Estrategias Efectividad Global Extender MTBF. MANTENIBILIDAD EQUIPOS Fases de Diseño diseño Diseño Confiabilidad Interna Equipos de deTrabajo trabajo Trabajo Disminuir MTTR. The Woodhouse ParnertshipLtda. Ltda. Un proceso de desarrollo de la Confiabilidad Operacional implica cambios en la cultura de la empresa, creando un organismo diferente con un amplio sentido de la productividad y con una visión clara de los fines del negocio. La variación en conjunto o individual que pueda sufrir cada uno de los cuatro frentes mostrados, afecta el desempeño general del sistema. Cualquier hecho aislado de mejora puede traer beneficios, pero al no considerarse los demás factores, sus ventajas son limitadas o diluidas en la organización y pasan a ser el resultado de un proyecto y no de un cambio organizacional. En la Cultura Japonesa donde hay planes agresivos de Kaizen, se usan mezclas de técnicas que les permiten avanzar al ritmo deseado y generar un revolcón industrial; el Mantenimiento Productivo Total funciona acompañado de la Gestión Total de Calidad y de planes agresivos de mejoramiento de la Confiabilidad Humana, cubriendo de este modo los cuatro frentes de la Confiabilidad [2]. La confiabilidad en mantenimiento se estudia como la probabilidad que un equipo sobreviva sin fallas un determinado período de tiempo bajo determinadas condiciones de operación. Sin embargo esta definición no demuestra en realidad todos los alcances que conlleva. La confiabilidad es más que una probabilidad; es una nueva forma de ver el mundo, en realidad es una Cultura que debe implementarse a todos los niveles de la industria desde la alta dirección hasta el empleado de más bajo nivel. La confiabilidad como cultura busca que todas las actividades de producción y en general todas las tareas se efectúen bien desde la primera vez y por siempre; no se acepta que se hagan las cosas precariamente o a medias. Esto implica un cambio en la mentalidad de todo el personal de la planta, nuevas formas de pensar y de actuar, nuevos paradigmas; por esto es de radical importancia que la dirección de la empresa tome conciencia de la nueva situación y de su dificultad de conseguirla. Inculcar un cambio en la forma de pensar no es sencillo, cuesta gran cantidad de trabajo y tiempo; la dirección debe enfocar sus esfuerzos en la formación de sus empleados mediante Reliability World Latín América 2005 – Tel. y Fax +52 (477) 711.2323 y 711.1236 www.noria.com/sp/rw2005.asp -3 Junio 1 - 3, 2005 • Hotel Fiesta Americana • León, GTO. políticas que permitan la participación del personal en planes de mejoramiento continuo de procesos, círculos de participación y demás elementos que persigan alcanzar los objetivos propuestos. Todo lo anterior requiere de soporte gerencial de alto nivel y convencimiento de que no es una tarea fácil ni a corto plazo, donde se debe hacer una gran inversión de capital y tiempo, en capacitación y reconocimiento, y donde los logros superan con creces las predicciones. Beneficios de la Confiabilidad Operacional Entre los beneficios que se pueden obtener con la implementación de un Sistema Integrado de Confiabilidad Operacional a nivel corporativo, se mencionan [1]: • Aumento de las utilidades por continuidad en la producción. • Reducción del tiempo y optimización de la frecuencia, de las paradas programadas y no programadas. • Detección precoz de fallas y optimización de las frecuencias de ejecución de acciones de mantenimiento. • Aumento de la disponibilidad de los activos e instalaciones, mediante mejora continua. • Solución definitiva de múltiples problemas, al identificar y encauzar las fallas en su causa raíz. • Eliminación de conflictos, al cimentar los análisis en hechos y no en suposiciones. • Incremento en la calidad de los procesos y servicios, sobre la base de análisis de los procedimientos y acuerdos mutuos. • Integración de la gestión de operaciones de mantenimiento y producción. • Mejora de la Gestión del Conocimiento de los procesos y estrategias propias de la organización. • Posicionamiento a nivel global, con el uso de las mejores prácticas de mantenimiento de las empresas de categoría mundial. Aplicación de la Confiabilidad Operacional Las estrategias de Confiabilidad Operacional se usan ampliamente en los casos relacionados con [3]: • Elaboración de los planes y programas de mantenimiento e inspección de equipos en instalaciones industriales. • Solución de problemas recurrentes en los activos fijos que afectan los costos y la efectividad de las operaciones. • Determinación de las tareas que permitan minimizar riesgos en los procesos, equipos e instalaciones, y medio ambiente. Reliability World Latín América 2005 – Tel. y Fax +52 (477) 711.2323 y 711.1236 www.noria.com/sp/rw2005.asp -4 Junio 1 - 3, 2005 • Hotel Fiesta Americana • León, GTO. • Establecer procedimientos operacionales y prácticas de trabajo seguro. • Determinar el alcance y frecuencia óptima de paradas de plantas. La Confiabilidad Operacional impulsa el establecimiento de tecnologías que faciliten la optimización industrial, entre las cuales se pueden destacar [1]: • Modelaje de Sistemas, en la confiabilidad operacional se gasta a nivel de elementos (equipos, procesos y clima organizacional) y se recibe el beneficio a nivel de plantas. • Confiabilidad Organizacional, llamada también en forma sesgada error humano siendo este el ancla más fuerte. • Gestión del Conocimiento, valor agregado de nuevas prácticas y conocimientos, a través de mediciones sistémicas, bancos de datos, correlaciones, simulaciones, minería de datos y estadísticas. • Manejo de la incertidumbre, a través del análisis probabilístico de incertidumbre y riesgo asociado. • Optimización Integral de la Productividad, a través de pruebas piloto en seguridad y confiabilidad desde el diseño. Herramientas de Confiabilidad Operacional La confiabilidad como metodología de análisis debe soportarse en una serie de herramientas que permitan evaluar el comportamiento del activo de una forma sistemática a fin de poder determinar el nivel de operabilidad, la cuantía del riesgo y las demás acciones de mitigación que se requieren, para asegurar su integridad y continuidad operacional. Son múltiples las herramientas de que se sirve la confiabilidad con el fin de formular planes estratégicos para lograr la excelencia en las actividades de mantenimiento. Las seis que a juicio del autor, son las más utilizadas para generar estrategias vitales en la orientación y mejoramiento de la Confiabilidad Operacional, se muestran en la Figura 2. Figura 2. Herramientas de Confiabilidad Operacional FMEA Modos Efectos CA RCFA Equipos Entrevistas Físicas Humanas CONFIABILIDAD OPERACIONAL LCC RBI Costos Inversiones Riesgos Consecuencias BRCA Frecuencias Óptimas Reliability World Latín América 2005 – Tel. y Fax +52 (477) 711.2323 y 711.1236 www.noria.com/sp/rw2005.asp -5 Junio 1 - 3, 2005 • Hotel Fiesta Americana • León, GTO. Análisis de Criticidad (CA). Es una técnica que permite jerarquizar sistemas, equipos e instalaciones, en función de su impacto global, con el fin de facilitar la toma de decisiones. Análisis de Modos y Efectos de Falla (FMEA). Es una metodología que permite determinar los modos de falla de los componentes de un sistema, el impacto y la frecuencia con que se presentan. Análisis Causa Raíz (RCFA). Es una técnica sistemática que se aplica con el objetivo de determinar las causas que originan las fallas, sus impactos y frecuencias de aparición, para poder mitigarlas o eliminarlas. Inspección Basada en Riesgos (RBI). Es una técnica que permite definir la probabilidad de falla de un equipo o sistema, y la consecuencia que las fallas pueden generar sobre la gente, el ambiente y los procesos. Análisis Costo_Riesgo_Beneficio (BRCA). Es una metodología que permite establecer una combinación óptima entre los costos de hacer una actividad y los logros o beneficios que la actividad genera, considerando el riesgo que involucra la realización o no de tal acción. Costo del Ciclo de Vida (LCC). El análisis LCC es una metodología que permite elegir entre opciones de inversión o acciones de incremento de la confiabilidad con base en su efecto en el costo total del ciclo de vida de un activo nuevo o en servicio. Análisis Causa Raíz Una de las actividades de más importancia de la Ingeniería de Confiabilidad es el RCA. Las fallas nunca se planean y sorprenden a la gente de mantenimiento y producción, porque casi siempre originan producción perdida. Hallar el problema subyacente, o la raíz de la causa de las fallas provee a la empresa una solución al problema, y elimina el enigma del porqué fallan los equipos. Una vez que se han identificado las causas raíz, se puede ejecutar su plan correctivo [3]. El RCA es un riguroso método de solución de problemas, para cualquier tipo de fallas, que utiliza la lógica sistémica y el árbol de causa raíz de fallas, usando la deducción y prueba de los hechos que conducen a las causas reales. Esta técnica de análisis permite aprender de las fallas y eliminar las causas, en lugar de corregir los síntomas. El objetivo del RCA es determinar el origen de una falla, la frecuencia con que aparece y el impacto que genera, por medio de un estudio profundo de los factores, condiciones, elementos y afines que podrían originarla, con la finalidad de mitigarla o eliminarla por completo una vez tomadas las acciones correctivas que sugiere el análisis [4]. Beneficios del RCA Los beneficios que se obtienen al aplicar el RCA son [3]: • Proporciona la capacidad de reconocer un patrón de fallas y evita la repetición de las mismas. • Aumenta la confiabilidad, disponibilidad, mantenibilidad y seguridad de los equipos. Reliability World Latín América 2005 – Tel. y Fax +52 (477) 711.2323 y 711.1236 www.noria.com/sp/rw2005.asp -6 Junio 1 - 3, 2005 • Hotel Fiesta Americana • León, GTO. • Mejora las condiciones de seguridad industrial y evita tiempos improductivos innecesarios. • Disminuye del número de incidentes, reduce los impactos ambientales y los accidentes. • Reduce las frustraciones del personal de mantenimiento y operaciones. Causas Raíces Existen tres tipos de causas que deber ser identificadas durante el desarrollo del RCA [4]: Causa raíz física. Es la causa tangible de porqué está ocurriendo una falla. Siempre proviene de una raíz humana o latente. Son las más fáciles de tratar y siempre requieren verificación. Causa raíz humana. Es producto de errores humanos motivados por sus inapropiadas intervenciones. Nacen por la ausencia de decisiones acertadas, que pueden ser por convicción u omisión. Nunca utiliza nombres individuales o grupales cuando se especifica la causa. Causa raíz latente. Son producto de la deficiencia de los sistemas de información. Provienen de errores humanos. En ciertas ocasiones afectan más que el problema que se está estudiando, ya que pueden generar circunstancias que ocasionan nuevas fallas. Aplicación del RCA EL RCA se aplica generalmente en problemas puntuales para equipos críticos dentro de un proceso o cuando existe la presencia de fallas repetitivas, por lo tanto se recomienda cuando: • Se requiera el análisis de las fallas crónicas (repetitivas) que se presentan continuamente, tales como fallas de equipos comunes. • Se presentan fallas esporádicas (una vez), en procesos críticos, tales como paradas de emergencia, incendios, explosiones, muertes, lesiones importantes, o fallas graves poco frecuentes en los equipos. • Es necesario un análisis del proceso de diseño de nuevos equipos, de aplicación de procedimientos operativos y de supervisión de actividades de mantenimiento. • Son comunes aspectos operativos tales como el congestionamiento, interrupción de las operaciones, aumento del consumo de energía, corridas más largas, defectos de calidad e incidentes ambientales. • Es necesario identificar las deficiencias en los programas de entrenamiento y procedimientos operativos. • Se tiene la necesidad de analizar diferencias organizacionales y programáticas. Reliability World Latín América 2005 – Tel. y Fax +52 (477) 711.2323 y 711.1236 www.noria.com/sp/rw2005.asp -7 Junio 1 - 3, 2005 • Hotel Fiesta Americana • León, GTO. Metodología del RCFA Para aplicar un RCFA se debe tener una definición clara del sistema, para comprender la interrelación existente entre los diversos niveles de un proceso, lo que nos permite a la hora de realizar un estudio, considerar todos los factores, aspectos y condiciones que están presentes en un entorno, ya que cualquiera de ellos puede generar una falla. La metodología para implementar un sistema RCFA esta definida por un procedimiento de trabajo de seis pasos. Este proceso inicia preparando la investigación a realizar y termina con un reporte de los hallazgos [5]: Paso 1: Identificar los eventos más significativos En este paso se recolecta la información, se definen las fallas y se calculan las pérdidas debido a las fallas ocurridas. El objetivo es determinar cuales son los eventos y fallas más importantes. Esta información se utiliza para analizar los costos de las fallas en una instalación y clasificar los problemas encontrados en orden de importancia económica. Lo primero que se debe hacer es identificar los problemas específicos que dan el mejor retorno a la inversión. Hay dos tipos de problemas básicos: esporádicos y crónicos. Los problemas o eventos esporádicos son aquellos que causan una cantidad considerable de caos cuando aparecen, tienen ciertas características que son importantes y por la naturaleza del problema capturan la atención de todos; individualmente son los más costosos. Los problemas o eventos crónicos por otro lado, ocurren una y otra vez, y por las mismas razones aparentes. A diferencia de los eventuales, los problemas crónicos tienen alta frecuencia de ocurrencia y no llevan mucho tiempo para corregirse. Cuando se consideran individualmente cada evento tiene un costo relativamente bajo. Sin embargo, cuando la frecuencia del evento se multiplica por los costos se encuentra que la pérdida total es significativa. Los problemas crónicos ocurren dentro de las situaciones normales y presentan una gran oportunidad de mejoramiento [6]. La herramienta apropiada es el análisis Pareto, que afirma que el 80% de los costos de las fallas son causados por el 20% de las fallas totales. Estas se designan como “las pocas fallas críticas” y son identificadas para los análisis de RCFA. Paso 2: Preservar las evidencias de las fallas Es la parte en la que se comienza a analizar un problema específico. La recolección de datos en una parte integral del Análisis Causa Raíz. Sin la información de la falla, es virtualmente imposible descubrir las causas raíz. La metodología de las 5 P’s se ha desarrollado como un medio de ayudar al analista a recolectar los diferentes tipos de datos. Las 5 P’s es una sigla para Partes, Posición, Personas, Papel y Paradigmas. 1. Partes: Equipo o componente que fallo. Rodamientos, tuberías, sellos, instrumentos, cables, motores, bombas, herramientas, etc. 2. Posiciones: Ubicación física del equipo o componente en falla. Posición física de las máquinas, de los equipos, de los instrumentos, nivel de presión, personal en la hora de la ocurrencia, información ambiental, etc. 3. Personal: Entrevistas al personal involucrado en la falla. Entrevistas al personal de mantenimiento, operaciones, administración, manejo, calidad, etc. Reliability World Latín América 2005 – Tel. y Fax +52 (477) 711.2323 y 711.1236 www.noria.com/sp/rw2005.asp -8 Junio 1 - 3, 2005 • Hotel Fiesta Americana • León, GTO. 4. Papel: Todos los reportes escritos relacionados con la falla. Reportes de mantenimiento, políticas, planos, cuarto de control, procedimientos, especificaciones, entrenamientos, documentación del fabricante, históricos, etc. 5. Paradigmas: Frases comunes que el personal de operaciones usa para evitar investigaciones o desarrollar alguna actividad de mejora. “No tenemos tiempo para un RCFA”, “Hemos tratado de resolverlo desde hace muchos años”, “Es un equipo viejo y por supuesto falla”, “Siempre ha funcionado así”, “Esto es imposible de resolver”, etc. Paso 3: Ordenar el Análisis Es la organización del equipo de trabajo y el procedimiento. La forma convencional de formar un equipo de análisis es mediante la asignación de un grupo de personas, que deben ser expertos y tener conocimientos relacionados directamente con los problemas a analizar. El RCFA debe ser dirigido por un facilitador, quien tenga entrenamiento específico en la metodología RCFA. El resto del equipo lo conforma un grupo multifuncional que varía entre un problema y otro. El equipo RCFA, por lo regular, debe incluir: • • • • • El facilitador que dirige el proceso Un operador familiarizado con el proceso operativo Un técnico de mantenimiento (en equipos mecánicos, eléctricos, o de instrumentación) Un supervisor de primera línea Un ingeniero (mecánico, eléctrico, químico, o de otra especialidad). El facilitador NO debe estar familiarizado con el evento que se está analizando. Lo único en lo que el analista principal debe ser un experto es en facilitar el análisis. Además, debe ser un individuo TENAZ. Los facilitador exitosos son siempre aquellos que facilitan el RCFA, sin ser dominantes y sin permitir parar el proceso [6]. En ocasiones el equipo debe incluir especialistas tales como inspectores, especialistas de proceso, especialista de equipos rotativos, o proveedores. A menudo es necesario involucrar a los niveles altos y medios de la administración. Los expertos, vendedores y contratistas son generalmente irremplazables para generar las hipótesis. Por lo menos debe haber una persona que ignore los eventos de fallas y sirva como crítico constructivo. Paso 4: Construir el Árbol Lógico de Fallas El análisis debe continuar con la construcción estructurada del árbol lógico de fallas con niveles de causa y efecto. El árbol lógico trata estrictamente con datos reales y utiliza la lógica deductiva para trabajar sistemáticamente a través del problema, para llegar a la causa raíz real. Los pasos para construir un “árbol lógico de fallas” en la aplicación de un proceso RCFA, que se muestran en la Figura 3, son: • • • • • Describir el evento de falla Describir los modos de falla Hacer una lista de las causas potenciales de falla y verificarlas Determinar y verificar las causas raíz físicas Determinar y verificar las causas raíz humanas Reliability World Latín América 2005 – Tel. y Fax +52 (477) 711.2323 y 711.1236 www.noria.com/sp/rw2005.asp -9 Junio 1 - 3, 2005 • Hotel Fiesta Americana • León, GTO. • Determinar y verificar las causas raíz del sistema (latentes). Figura 3. Árbol Lógico de Fallas 1. Describir el el Evento Evento 2. Describir loslos Modos Modos 3. Hip Hipótesis ó tesis 4. Verificar las Hipótesis Hip ótesis 5. Determinar las Ra Raícesíces Físicasy yVerificarlas Verificarlas F ísicas 6. Determinar Determinar las las Raíces Ra íces Humanas y y Verificarlas Verificarlas Humanas 7. Determinar Determinar las las Raíces Ra íces Latentes yy Verificarlas Latentes Verificarlas Los dos primeros niveles del árbol lógico consideran todos los "hechos conocidos" del problema a analizar. Estos dos niveles conforman la Caja Superior y representan la definición de la falla. El primer nivel es la declaración del evento, la razón por la que se esta analizando el problema. El segundo nivel representa los modos del problema. Se pueden analizar los modos de falla como las causas aparentes del evento. En el tercer nivel se procede a hipotetizar "como" pudo haber ocurrido. La clave es ser amplio e incluir todo lo posible en las hipótesis. La idea es agrupar las razones (o causas) en categorías generales. En esencia, el árbol lógico debe ir de lo general a lo específico, aplicar la lógica deductiva [6]. El siguiente paso, el más crítico, es la verificación de las hipótesis. Se debe verificar cada hipótesis para ver cuál es verdadera y cuáles no lo son. La verificación de las hipótesis da la confianza necesaria para llegar a las causas raíz correctas. Este proceso de lógica deductiva y verificación se reitera una y otra vez hasta que todas las raíces se determinan acertadamente. Paso 5: Comunicar los resultados y las recomendaciones El análisis de fallas y la verificación de las causas raíces, determinan las causas raíz físicas, humanas y del sistema, para cualquier tipo de falla. Comunicar los resultados es el paso esencial para documentar los hallazgos en las investigaciones de RCFA y las recomendaciones asociadas. Estos hallazgos se deben analizar con el personal apropiado y pueden requerir de reuniones con la alta gerencia. Para que el analista tenga éxito comunicando sus resultados y haciendo recomendaciones a la administración sobre causas identificadas, primero debe darse cuenta de la posición de la administración con respecto al resultado del análisis. La administración debe ser conciente de la responsabilidad financiera de la empresa [6]. Un informe formal por lo general ayuda a obtener el compromiso de la gerencia para resolver las fallas centrándose en las causas raíz determinadas en la investigación. El costo de implementar los resultados se debe comparar con el costo de las fallas. Se debe tener en cuenta que las causas raíz identificadas no son negociables. Sin embargo, las recomendaciones pueden ser diseñadas para cumplir los criterios de aceptación preestablecidos [6]. Reliability World Latín América 2005 – Tel. y Fax +52 (477) 711.2323 y 711.1236 www.noria.com/sp/rw2005.asp -10 Junio 1 - 3, 2005 • Hotel Fiesta Americana • León, GTO. Se debe tener en cuenta que una de las metas principales de la Confiabilidad Operacional es incorporar el RCFA como una parte de la Cultura Organizacional. Esto facilitaría el análisis y la deducción lógica del porqué de los problemas. Para lograr el apoyo masivo de la organización en el proceso, se requiere que participe tanta gente como sea posible y que sean reconocidas ampliamente sus contribuciones. Paso 6: Hacer seguimiento a los resultados Parte de la responsabilidad que asume el facilitador del sistema, es analizar la implantación de las recomendaciones y realizar el seguimiento de su ejecución. Los resultados pueden ser comparados y medidos mediante la reducción en los costos de mantenimiento, el mejoramiento en las tasas de producción, la reducción de las tasas de falla, etc. El RCFA sería una actividad sin valor agregado si no se actúa sobre las recomendaciones y las soluciones no son implementadas en el tiempo establecido. Después de todo, es demasiado frustrante dar recomendaciones para la solución de problemas, asignar responsabilidades para la implementación, y establecer un plan de actividades para su realización, y aún así no ver el fruto de los esfuerzos [6]. Por lo tanto, es primordial que se tome el control de las operaciones en vez de permitir que las operaciones tomen el control de la organización. Para poder obtener los recursos necesarios para dedicar al trabajo futuro, sea trabajo de mejora, corrección, o rediseño, se debe analizar los problemas hasta las causas raíz y actuar de acuerdo con sus resultados [6]. Conclusiones • El uso adecuado de las herramientas de Confiabilidad Operacional, permite optimizar niveles de inventario, frecuencias de inspección y de paradas, costo de ciclo de vida, propuestas técnicas, etc., considerando el impacto en las operaciones, la seguridad y el ambiente. • El Análisis Causa Raíz (RCA), es una técnica comprobada que ayuda a encontrar los problemas de la industria. La correcta aplicación de la metodología elimina el riesgo de repetición de fallas recurrentes y proporciona criterios para eliminar y mitigar las fallas futuras. • Un modelo de confiabilidad basado en el RCFA reduce los tiempos para encontrar fallas, genera una técnica estructurada de diagnósticos basados en listas de chequeo y provee un conocimiento para mitigar fallas futuras en equipos similares o de otras plantas. • El resultado de implementar herramientas estratégicas de Confiabilidad Operacional para mejorar los activos, se traduce en mantenimiento más armonioso, más eficiente, económico y seguro, que minimiza los costos de producción e incrementa la competitividad de la organización. Reliability World Latín América 2005 – Tel. y Fax +52 (477) 711.2323 y 711.1236 www.noria.com/sp/rw2005.asp -11 Junio 1 - 3, 2005 • Hotel Fiesta Americana • León, GTO. Referencias Bibliográficas [1]. AMENDOLA, Luis. (2002). “Modelos Mixtos de Confiabilidad”. Publicado por Datastream. www.mantenimientomundial.com. [2]. DURÁN, José B. (2000). Qué es Confiabilidad Operacional ? Revista Club Mantenimiento. Año 1. Nº 2. club_mantener@sinectis.com.ar. [3]. HUERTA, Rosendo. (2004). “Confiabilidad Operacional: Técnicas y Herramientas de Aplicación”. Seminario Customer Care, Datastream. Bogotá. Colombia. [4]. LATINO, Robert J. (2001). ROOT CAUSE ANALYSIS: Improving Performance for Bottom Line Results. Reliability Center, Inc. (Latino & Latino, 2001 / www.crcpress.com). [5]. MURILLO, William M. (2003). Modelo de Confiabilidad basado en Análisis de Fallas. V Congreso Internacional de Mantenimiento. ACIEM. 12 y 13 de junio de 2003. Bogotá. Colombia. [6]. SOJO B., Luis A. (2004). El Proceso de Análisis Causa Raíz PROACT: “Metodología & Software”. Publicado por: www.klaron.net. www.reliability.com. El Autor Oliverio García Palencia es Ingeniero Colombiano, graduado en Ingeniería Mecánica de la Universidad Industrial de Santander (UIS). Es Especialista en Mantenimiento Industrial del INCOLDA. Especialista en Administración de Sistemas de Información de la Universidad Nacional de Colombia (UNAL). Especialista en Ingeniería de Software de la UIS. Magíster (MSc) en Ingeniería Mecánica de la Universidad de los Andes de Bogotá. Desde hace 25 años, es profesor de Ingeniería Electromecánica y de postgrados de la Universidad Pedagógica y Tecnológica de Colombia, en la Sede de Duitama, Boyacá, donde se ha desempeñado en las áreas administrativa, docente, de investigación, de extensión y de consultoría industrial. Es el representante de las Universidades Oficiales Colombianas, en el Consejo Profesional Nacional de Ingenierías Eléctrica, Mecánica y Profesiones Afines. Su amplia experiencia industrial y docente, le ha permitido participar, como conferencista internacional, en una gran cantidad de congresos, cursos, eventos, realizar múltiples estudios, investigaciones y publicaciones docentes y escribir varios artículos relacionados con la Gestión de Mantenimiento y la Educación Superior. Sus áreas de interés especial son el Mantenimiento Industrial y la Capacitación Virtual. Reliability World Latín América 2005 – Tel. y Fax +52 (477) 711.2323 y 711.1236 www.noria.com/sp/rw2005.asp -12