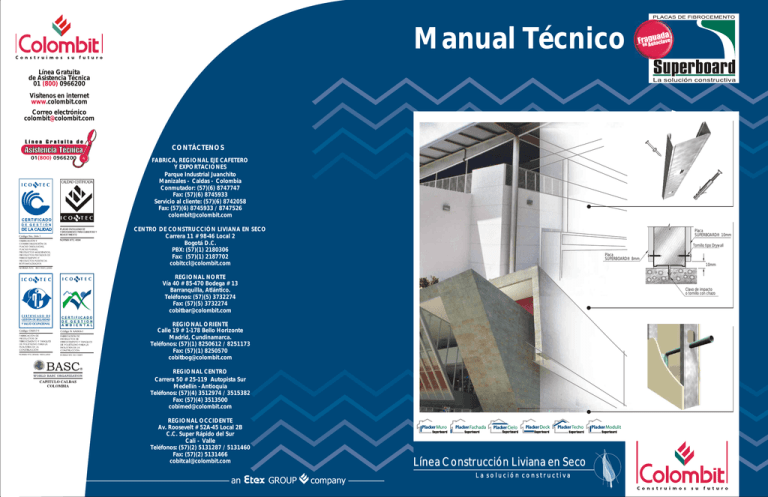

Descargar Manual Superboard Colombit

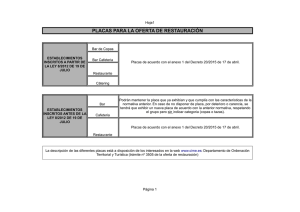

Anuncio