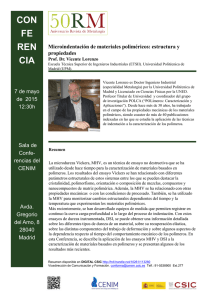

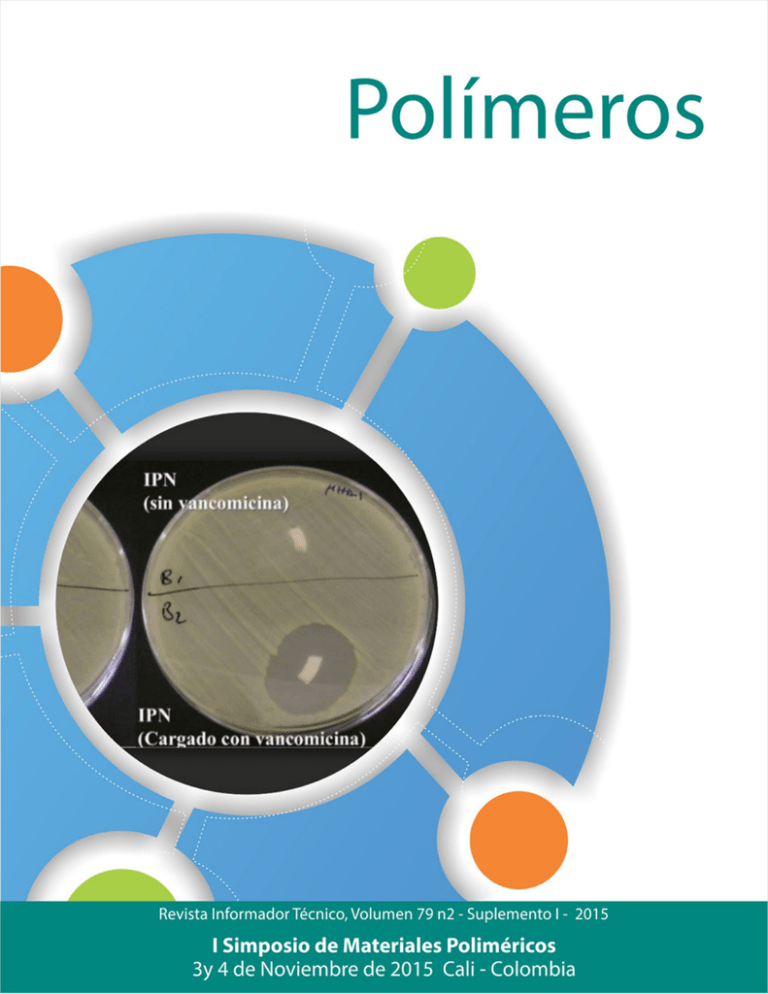

I Simposio de Materiales Poliméricos, Cali 3y 4 de Noviembre de 2015

Anuncio