duración del filo en plaquitas de metal duro recubiertas

Anuncio

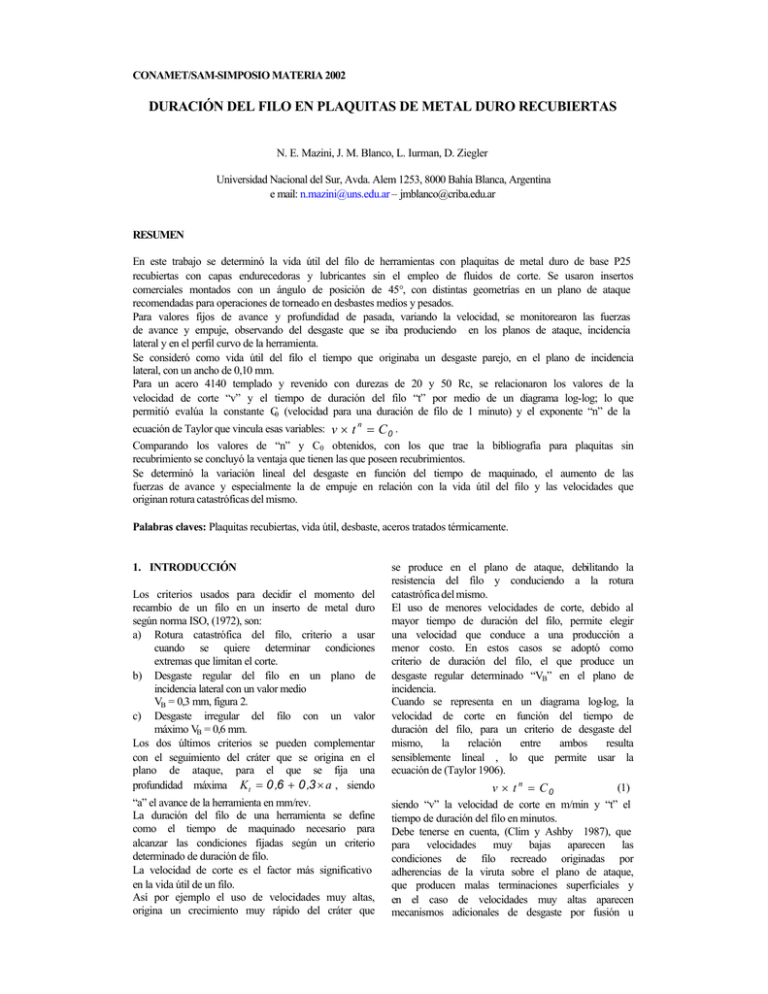

CONAMET/SAM-SIMPOSIO MATERIA 2002 DURACIÓN DEL FILO EN PLAQUITAS DE METAL DURO RECUBIERTAS N. E. Mazini, J. M. Blanco, L. Iurman, D. Ziegler Universidad Nacional del Sur, Avda. Alem 1253, 8000 Bahía Blanca, Argentina e mail: n.mazini@uns.edu.ar – jmblanco@criba.edu.ar RESUMEN En este trabajo se determinó la vida útil del filo de herramientas con plaquitas de metal duro de base P25 recubiertas con capas endurecedoras y lubricantes sin el empleo de fluidos de corte. Se usaron insertos comerciales montados con un ángulo de posición de 45°, con distintas geometrías en un plano de ataque recomendadas para operaciones de torneado en desbastes medios y pesados. Para valores fijos de avance y profundidad de pasada, variando la velocidad, se monitorearon las fuerzas de avance y empuje, observando del desgaste que se iba produciendo en los planos de ataque, incidencia lateral y en el perfil curvo de la herramienta. Se consideró como vida útil del filo el tiempo que originaba un desgaste parejo, en el plano de incidencia lateral, con un ancho de 0,10 mm. Para un acero 4140 templado y revenido con durezas de 20 y 50 Rc, se relacionaron los valores de la velocidad de corte “v” y el tiempo de duración del filo “t” por medio de un diagrama log-log; lo que permitió evalúa la constante C0 (velocidad para una duración de filo de 1 minuto) y el exponente “n” de la ecuación de Taylor que vincula esas variables: v × t n = C 0 . Comparando los valores de “n” y C0 obtenidos, con los que trae la bibliografía para plaquitas sin recubrimiento se concluyó la ventaja que tienen las que poseen recubrimientos. Se determinó la variación lineal del desgaste en función del tiempo de maquinado, el aumento de las fuerzas de avance y especialmente la de empuje en relación con la vida útil del filo y las velocidades que originan rotura catastróficas del mismo. Palabras claves: Plaquitas recubiertas, vida útil, desbaste, aceros tratados térmicamente. 1. INTRODUCCIÓN Los criterios usados para decidir el momento del recambio de un filo en un inserto de metal duro según norma ISO, (1972), son: a) Rotura catastrófica del filo, criterio a usar cuando se quiere determinar condiciones extremas que limitan el corte. b) Desgaste regular del filo en un plano de incidencia lateral con un valor medio VB = 0,3 mm, figura 2. c) Desgaste irregular del filo con un valor máximo VB = 0,6 mm. Los dos últimos criterios se pueden complementar con el seguimiento del cráter que se origina en el plano de ataque, para el que se fija una profundidad máxima Kt = 0 ,6 + 0 ,3 × a , siendo “a” el avance de la herramienta en mm/rev. La duración del filo de una herramienta se define como el tiempo de maquinado necesario para alcanzar las condiciones fijadas según un criterio determinado de duración de filo. La velocidad de corte es el factor más significativo en la vida útil de un filo. Así por ejemplo el uso de velocidades muy altas, origina un crecimiento muy rápido del cráter que se produce en el plano de ataque, debilitando la resistencia del filo y conduciendo a la rotura catastrófica del mismo. El uso de menores velocidades de corte, debido al mayor tiempo de duración del filo, permite elegir una velocidad que conduce a una producción a menor costo. En estos casos se adoptó como criterio de duración del filo, el que produce un desgaste regular determinado “VB” en el plano de incidencia. Cuando se representa en un diagrama log-log, la velocidad de corte en función del tiempo de duración del filo, para un criterio de desgaste del mismo, la relación entre ambos resulta sensiblemente lineal , lo que permite usar la ecuación de (Taylor 1906). (1) v × t n = C0 siendo “v” la velocidad de corte en m/min y “t” el tiempo de duración del filo en minutos. Debe tenerse en cuenta, (Clim y Ashby 1987), que para velocidades muy bajas aparecen las condiciones de filo recreado originadas por adherencias de la viruta sobre el plano de ataque, que producen malas terminaciones superficiales y en el caso de velocidades muy altas aparecen mecanismos adicionales de desgaste por fusión u oxidación-difusión en los que no se cumple la linealidad de la ecuación (1) pero se sigue cumpliendo para un amplio rango de velocidades de corte económicas, que permiten maquinar a costo o tiempo mínimo de producción. 2. DESARROLLO EXPERIMENTAL 2.1 Materiales empleados Se maquinó un acero 4140 templado y revenido para obtener estructuras con durezas de 20 y 50 Rc. 2.2 Por medio de un cabezal dinamométrico (Mazini et al 1999) se midió para las distintas velocidades, a medida que progresaba el desgaste, las fuerzas de corte, la de avance y la de empuje calculando la potencia consumida y la energía específica por unidad de volumen cortado. Utilizando un microscopio de medición con mesas en coordenadas con aproximación por tornillo micrométrico y vernier de 0,001 mm se midió el desgaste en los planos de incidencia lateral, de ataque y en la punta curva, figura 2. Herramientas utilizadas Se usaron 2 tipos de plaquitas comerciales de metal duro de base P25 recubiertas con capas de óxido de aluminio y de nitruro de titanio, cuyos perfiles son aptos para un desbaste medio (PM) y para uno pesado (PR). En las figuras 1a y 1b se indica el perfil, el ángulo de ataque y el refuerzo del filo en el extremo curvo y en el centro del lado. En la tabla 1 se dan los valores de los ángulos efectivos de trabajo. Figura 2 – Desgaste de las plaquitas en el plano de ataque y de incidencia lateral. Punta Medio lado Figura 1a – Perfil del inserto SNMG 12 – 04 – 04 PM Punta Medio lado Figura 1b – Perfil inserto SNMN 12 – 04 – 08 PR Tabla 1. Ángulos efectivos de trabajo. Herramienta con inserto PM PR - 4º - 9º Ataque secundario + 11º + 13º Incidencia lateral + 9º + 9º Elevación de filo 0º 0º Posición de filo + 45º + 45º Ataque primario Si bien la norma fija como tiempo de duración del filo aquél que produce un desgaste regular en el plano de incidencia de VB = 0,3 mm o uno irregular de VBmáx = 0,6 mm; en el ensayo para reducir el tiempo se tomó como vida útil del filo el tiempo “t” que producía un desgaste regular en el plano de incidencia, VB = 0,1 mm. Los valores de la velocidad “v” y el tiempo de duración de filo se representaron en un diagrama log-log que permitió determinar los valores del coeficiente “C0” y la exponencial “n” de la ecuación (1). El desgaste “VB” en el plano de incidencia de la herramienta en función del tiempo, se determinó usando un modelo lineal por lo cual la velocidad de corte para un desgaste diferente a 0,1 mm vendrá dada por la ecuación: V ×t n = Las estructuras de 20 Rc se maquinaron con un avance 0,2 mm/rev y una profundidad de 3 mm y en las de 50 Rc, se debió reducir el avance a 0,1 mm, pues valores mayores producían la rotura del filo. Las velocidades se incrementaron hasta aquéllas que en pocos minutos originaban fallas por roturas catastróficas del filo o ablandamiento por temperatura y fluencia plástica del mismo. (2) Otros modelos consideran una relación no lineal, afectando al cociente 2.3 Condiciones experimentales VBi ×C0 V B0 ,1 V Bi V B 0 ,1 , de la ecuación (2), de un exponente distinto de uno y que puede alcanzar el valor dos. 3. RESULTADOS OBTENIDOS En las tablas 2 y 3, para las herramientas designadas como “PM” y “PR” respectivamente y el acero con una dureza de 20 ± 3 Rc, se muestran los tiempos de duración del filo para 3 velocidades distintas; se indican también las fuerzas de corte “Fc”, la de avance “Fa” y la de empuje “Fe”, que se registraron en el dinamómetro a los 5 minutos de maquinado. Los valores de la potencia “P”, el caudal de viruta “Q” y la energía específica “K´s” se calcularon como: P = Fc × v 60000 (4) K´ s = P × 1000 Q (6) t2 t1 0.06 0.04 0.02 0 0 n = 0,58 130 9 1450 735 680 3,14 1300 2,41 160 6 1410 735 780 3,76 1600 2,35 C0 = 453 m/min min N N N Kw mm3/seg GJ/ m3 n= 0,55 60 51 1650 735 615 1,65 600 2,75 150 9 1450 735 670 3,62 1500 2,41 190 6 1380 780 740 4,37 1900 2,30 C0 = 510 En la tabla 4 se llevan las mismas determinaciones y cálculos para el acero con dureza de 50 ± 3 Rc, usando la herramienta “PR”. 20 30 40 50 60 Figura 3 – Desgaste del filo para VB = 0,1 mm en función del tiempo de maquinado. En la figura 4, se representan las ecuaciones (1) en un diagrama log-log según los valores obtenidos de las tablas 1, 2 y 3. El exponencial “n” está dado por la pendiente de las rectas y el valor “C 0” por la velocidad que determina una duración de filo de 1 minuto. (1) Rc 20 - PM ; n = 0,58 ; C0 = 453 v [m/min] Tabla 3 – Acero 4140 – Rc 20 Herramienta “PR” – a = 0,2 – e = 3 mm 10 t [min] 1000 v t Fc Fa Fe P Q K´s C0 = 286 0.1 Tabla 2 – Acero 4140 – Rc 20 Herramienta “PM” – a = 0,2 – e = 3 mm 80 19 1580 735 640 2,10 800 2,625 55 15 1227 1150 720 1,12 252 2,35 0.08 C0 = anti log ( log vi + n × log ti ) (7) m/min min N N N Kw mm3/seg GJ/ m3 42 23 1280 1100 610 0,89 192 4,6 0.12 log v t Fc Fa Fe P Q K´s 25 55 1375 1050 570 0,57 114 5 En la figura 3, se representó del desgaste regular del inserto en el plano de incidencia “V B” en función del tiempo de maquinado para la herramienta PR cuando se maquinó el acero de Rc 20 con velocidad de 60 m/min. V B [mm/rev] n= m/min min N N N Kw mm3/seg GJ/ m3 n = 0,61 (5) Los valores de la exponencial y la constante de la ecuación (1) y (3) se calcularon promediando los valores obtenidos aplicando: v1 v2 v t Fc Fa Fe P Q K´s (3) Q = a × e × v × 1000 60 log Tabla 4 – Acero 4140 – Rc 50 Herramienta “PR” a = 0,1; e = 2,75 mm (2) Rc 20 - PR ; n = 0,55 ; C0 = 510 100 (1) (2) (3) Rc 50 - PR ; n = 0,61; C0 = 286 10 1 (3) 10 100 t [min] Figura 4 – Diagrama log-log que relaciona velocidad y tiempo de duración de filo. 4. DISCUSIÓN DE LOS RESULTADOS Para el acero con dureza de 20 Rc las dos herramientas permiten maquinar con altas velocidades sin que se produzca la rotura del filo. La geometría de la PR permitió una mayor velocidad de corte, para la misma duración del filo por tener un mayor ancho en la faja del plano de ataque, un ángulo de ataque primario más negativo y uno secundario más positivo, tabla 1, lo que hace más reforzado el filo. El exponente “n” dio valores que oscilaron entre 0,55 y 0,64 y las velocidades para una duración de filo de 1 minuto “C0”, según la herramienta usada fueron de 453 y 510 m/min, que son superiores a los que da la bibliografía para insertos de metal duro sin recubrimiento, (Boothroyd G. 1978), cuyos valores son para “n” entre 0,25 y 0,3 y para “C0” no supera los 350 m/min. En el caso del acero con dureza de 50 Rc, se ma quinó con las plaquitas PR pues su geometría como se dijo anteriormente es más adecuada para condiciones de desbaste pesado, debiendo bajarse el avance a 0,1 mm/rev y la profundidad a 2,75 mm, a pesar de lo cuál sólo se pudo trabajar a bajas velocidades. En este caso no se pudo maquinar con velocidades superiores a 70 m/min pues las cargas que actúan sobre el filo originan su rotura por fluencia plástica. El exponent e “n” dio un valor entre 0,60 y 0,63 y “C0” fue de 286 m/min también superiores a los que da la bibliografía (Boothroyd G. 1978), para plaquitas sin recubrimiento, que son para “n” los mismos anteriores y “C 0” vale 180 m/min. Los valores obtenidos tanto para “n” como para “C0” justifican la ventaja del uso de plaquitas con recubrimiento. Según se desprende de la figura 3, para un desgaste hasta el valor de VB = 0,1 mm, el mismo resulta lineal en función del tiempo del maquinado. Si se supone que la variación sigue lineal para mayores desgastes resulta factible la aplicación de la ecuación (2) tal como se planteó. Para una plaquita 4025 PM, el fabricante aconseja para un desbaste medio de acero de baja aleación y dureza de menor que 20 Rc, con un avance de 0,3 mm/rev y una profundidad de 3 mm, usar una velocidad de 255 m/min, para una duración de filo de 15 min. Aplicando la ecuación (2) con los coeficientes obtenidos de la tabla 2, para una duración de filo de 15 min y un VB = 0,3 mm resulta: V = 0 ,3 453 × = 284 m / min 0 ,1 15 0 ,58 valor éste perfectamente aceptable pues el avance usado fue de 0,2 mm/rev en lugar de 0,3. En todos los casos la fuerza de corte disminuyó al crecer la velocidad, debido a la mayor temperatura alcanzada en la zona de deformación primaria de la pieza y en la viruta, lo que originó un cambio en la mecánica del corte. Las fuerzas de avance y especialmente la de empuje crecen con el incremento de la velocidad y estas son las que originan la mayor abrasión y por lo tanto la menor duración del fi lo o su rotura cuando se maquinaron las estructuras más duras con velocidades superiores a 70 m/min, en que la fuerza de empuje en el momento de la rotura superó los 1000 N. Velocidades muy bajas originan un corte con formación de filo recreado pues se produce adherencia entre la cara de la viruta y el plano de ataque, lo que conduce a una mala terminación superficial. Para los rangos de velocidades estudiadas la rugosidad superficial fue siempre muy buena con un “Ra” menor de 3 µm para los aceros de Rc 20 y de 1 µm para los de Rc 50. Si bien el aumento de la velocidad origina un mayor caudal de viruta cortada, con un menor consumo de energía por unidad de material maquinado, esto lo hace a costa de una menor vida útil del filo pero dentro de las velocidades estudiadas se encontrará la que combine velocidad y desgaste para obtener una producción a costo mínimo o menor tiempo de fabricación. 5. CONCLUSIONES - - - - Las herramientas con plaquitas cuadradas de metal duro con espesores de 4 mm, 12 mm de lado y geometrías especiales, recubiertas con capas de óxido de aluminio y nitruro de titanio, pueden tornear en desbastes medios aceros de baja aleación templados y revenidos con durezas de hasta 50 Rc, sin usar fluídos de corte dentro de un rango amplio de velocidades económicas. Para una dureza de 20 Rc las condiciones máximas de corte fueron avance 0,2 mm/rev y espesores de 3 mm, dando virutas continuas y tubulares, siendo maquinables hasta la velocidad máxima del torno utilizado de 500 m/min. Para una dureza de 20 Rc, se redujeron las condiciones de corte a un avance de 0,1 mm/rev y espesores de 2,75 mm, dando virutas continuas en forma de cinta. Las velocidades fueron más bajas y limitadas pues las menores de 20 m/min formaron filos recreados con mala terminación superficial y las superiores a 70 m/min, originaron rotura del filo por fluencia plástica. La terminación superficial dio un “Ra” para los aceros de 20 Rc menor a 3 µm y para los de 50 Rc menor de 1µm. Las ecuaciones que relacionan el tiempo de duración del filo con la velocidad de corte para un desgaste regular de VBi mm en el plano de incidencia según los coeficientes y exponenciales calculados fue: Para aceros con Rc 20 y herramienta SNMG 12 – 04 – 04 PM: V × t 0 ,58 = V Bi 0 ,1 × 510 (8) 6. REFERENCIAS Para aceros con Rc 20 y herramienta SNMN 12 – 04 – 08 PR: V ×t 0 ,55 = V Bi 0 ,1 × 453 1. (9) Para aceros con Rc 50 y herramienta SNMN 12 – 04 – 08 PR: V ×t 0 ,61 V = Bi × 286 0 ,1 2. 3. (10) 4. - - Cuanto mayor es la velocidad de corte mayor es el caudal de viruta maquinado con un menor consumo de energía específica, pero con una vida útil del filo menor. Introduciendo las ecuaciones (8) a (10), en una ecuación de costo de operación, derivando la misma respecto de “t” o de “v” e igualándola a cero, se podrá determinar cuál es la velocidad óptima para una producción a costo o tiempo mínimo. 5. Norma ISO, Tool life testing with single point turning tool, ISO /TO/ 29/WG 22/91, 1972. Taylor F. W., On the art of cutting metals, Transactions American Society Mechanical Engineers 28, 1906. Clim S. Ashby N. F., Overview N° 55 Wear Mechanism map, Acta Metallurgica, vol 35, N° 1, 1987. Mazini N.E., Blanco J.M., Iurman L., Ziegler D., Cabezal dinamométrico para medir fuerzas de torneado, usando herramientas con insertos de metal duro, Jornadas SAM '99, Rafaela, Santa Fe, Argentina, 2 al 4 de junio de 1999. Boothroyd G., Fundamentos del Corte de Metales y de las máquinas herramientas, cap. 6, Mc. Graw Hill 1978.