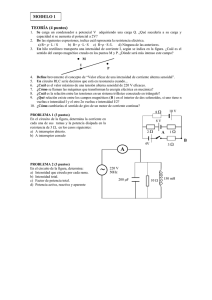

módulo de conversores estáticos de potencia: protecciones de

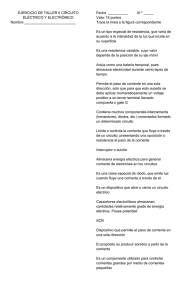

Anuncio