PARÁMETROS PARA DETERMINAR LA CALIDAD DE LOS

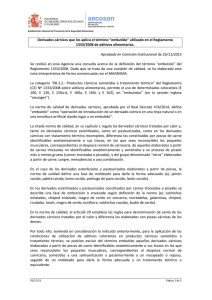

Anuncio