PROCESOS DE SOLDADURA Y CORTE

Anuncio

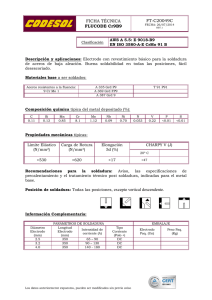

PROCESOS DE SOLDADURA Y CORTE Ing. Carlos Alberto Rodelo Agamez GENERALIDADES Todos los metales y aleaciones son soldables siempre que se aplique el procedimiento y la técnica adecuada. En los procesos de soldadura más comunes, hay varias fuentes diferentes de calor y diversos métodos para controlarlo y enfocarlo. GENERALIDADES (Cont.) Los diferentes procesos de unión se pueden agrupar en ciertas categorías, dependiendo del tipo de energía que se utilice: Procesos de soldadura con gas combustible: En los cuales el calor se obtiene a partir de una llama proveniente de la mezcla del oxígeno con un gas combustible como por ejemplo el acetileno. Este tipo de procesos utilizan energía química. Dentro de estos procesos se destacan: » » » » » Oxiacetilénica Aireacetilénica Oxihídrica Oxipropano Oximapp GENERALIDADES (Cont.) Procesos de soldadura por arco: En los cuales se obtiene el calor por un arco eléctrico producido entre un electrodo y la pieza de trabajo. Estos procesos utilizan energía eléctrica. Procesos de soldadura por resistencia: En donde el calor se obtiene por la resistencia que ofrece la pieza de trabajo al paso de una corriente eléctrica. Estos procesos también utilizan energía eléctrica. Se destacan: la soldadura a tope por destellos (FW), por puntos, por protuberancias, por costura, por inducción. GENERALIDADES (Cont.) Procesos de soldadura en frío o de estado sólido: En los cuales la unión se produce a temperaturas inferiores al punto de fusión de los metales base, sin adición de metal de aporte, con o sin aplicación de presión. Dentro de estos procesos se destacan: la soldadura en frío por presión, por fricción, por difusión, por explosión y la soldadura ultrasónica. GENERALIDADES (Cont.) Procesos especiales de soldadura: Dentro de los que se destacan la soldadura por haz de electrones y con rayo láser, la soldadura de electroescoria y electrogas, la soldadura de termita y de plásticos. Procesos brazing y soldering: Conocidos como soldadura fuerte y soldadura blanda. Unión por adhesivos: En donde se destacan los productos epóxicos y las resinas fenólicas capaces de unir una amplia variedad de materiales sólidos. GENERALIDADES (Cont.) Los procesos de soldadura de arco y de soldadura con gas combustible también se utilizan para el corte y ranurado de metales. SOLDADURA POR ARCO ELÉCTRICO 1. CON PROTECCIÓN GASEOSA: 1.1 CON ELECTRODO NO CONSUMIBLE: – Por hidrógeno atómico – Por plasma – Con electrodo de carbono – Con electrodo de tungsteno 1.2 CON ELECTRODO CONSUMIBLE: - GMAW (Mig – Mag) – Electrogas – Electroescoria SOLDADURA POR ARCO ELÉCTRICO (cont.) 2. – – – 3. – – CON ESCORIA PROTECTORA: Proceso SMAW Proceso FCAW Proceso SAW SIN PROTECCIÓN: Soldadura por percusión Soldadura de botón REQUERIMIENTOS PARA LOS PROCESOS DE SOLDADURA DE ARCO ELÉCTRICO Fuentes de potencia Equipos y accesorios Electrodos consumibles y no consumibles Materiales de aporte Gases de protección Fundentes Personal de soldadura: soldador, operario, punteador, supervisor. DEFINICIONES: SOLDADOR: ES LA PERSONA QUE EJECUTA UNA OPERACIÓN DE SOLDADURA MANUAL O SEMIAUTOMÁTICA. OPERADOR DE SOLDADURA: ES LA PERSONA QUE OPERA UN CONTROL ADAPTABLE O UN EQUIPO PARA SOLDADURA AUTOMÁTICA, MECANIZADA O ROBOTIZADA. APLICACIÓN DE LOS PROCESOS DE SOLDADURA LA AWS HA ESTABLECIDO CUATRO TÉCNICAS ESPECÍFICAS, LAS CUALES SE BASAN EN LOS SIGUIENTES MÉTODOS: MÉTODOS DE APLICACIÓN DE LA SOLDADURA SOLDADURA MANUAL SOLDADURA SEMIAUTOMÁTICA SOLDADURA MECANIZADA SOLDADURA AUTOMÁTICA VARIABLES A CONSIDERAR PARA EL MÉTODO DE SOLDADURA MANUAL ENCENDIDO Y MANTENIMIENTO DEL ARCO (INCLUYE MANTENER Y CONTROLAR LA CORRECTA LONGITUD DEL ARCO). ALIMENTACIÓN DEL ELECTRODO DENTRO DEL ARCO (PERMITE EL LLENADO DE LA JUNTA). CONTROL DEL CALOR PARA UNA PENETRACIÓN ADECUADA (CONT.) MOVIMIENTO DEL ARCO A LO LARGO DE LA JUNTA (SIGNIFICA SUMINISTRAR UN AVANCE PROGRESIVO A LO LARGO DE LA JUNTA SOLDADA). GUIADO DEL ARCO A LO LARGO DE LA JUNTA (SIGUIENDO LA GEOMETRÍA DE LA JUNTA Y BRINDANDO UN LLENADO Y TAMAÑO UNIFORME). (CONT.) MANIPULACIÓN DEL PORTAELECTRODO, PISTOLA O SOPLETE PARA DIRIGIR EL ARCO (ASEGURA LA FUSIÓN EN LA RAÍZ Y EN LOS CORDONES PREVIOS DE LA SOLDADURA). CORRECCIÓN DEL ARCO PARA VENCER LAS DESVIACIONES (PARA COMPENSAR LAS ENSAMBLADURAS POBRES, ABERTURAS AMPLIAS DE RAÍZ, ETC). RELACIÓN HOMBRE - MÁQUINA EN LA SOLDADURA FUENTES DE POTENCIA PARA PROCESOS DE SOLDADURA DE ARCO FUENTES DE POTENCIA DE CORRIENTE CONSTANTE (TRABAJAN CON CA O CC). FUENTES DE POTENCIA DE VOLTAJE CONSTANTE ( SE UTILIZAN EN MÁQUINAS AUTOMÁTICAS O SEMI -AUTOMÁTICAS, TRABAJAN SOLO CON CC). FUENTES DE POTENCIA COMBINADAS (VOLTAJE CONSTANTE – CORRIENTE CONSTANTE). CURVAS DE LAS FUENTES DE POTENCIA QUE UTILIZAN VOLTAJE CONSTANTE Y CORRIENTE CONSTANTE OTROS TIPOS DE FUENTES FUENTE DE POTENCIA TIPO GENERADOR Y ALTERNADOR (TRABAJAN CON CC Y CA). FUENTE DE POTENCIA TIPO TRANSFORMADOR (SON LAS MÁS EFICIENTES Y TRABAJAN SOLO CON CA). FUENTE DE POTENCIA TIPO TRANSFORMADORRECTIFICADOR (TRABAJAN CON CA, CC Y VOLTAJE CONSTANTE). FUENTE DE POTENCIA TRIFÁSICO TIPO RECTIFICADOR (TRABAJAN SOLO CON CC). MATERIALES CONSUMIBLES EN LOS PROCESOS DE SOLDADURA Electrodos revestidos Varillas desnudas Fundentes Gases de protección Gases combustibles PROCESOS DE SOLDADURA POR ARCO ELÉCTRICO DE USO COMÚN Soldadura por arco manual con electrodo metálico revestido (SMAW). Soldadura por arco con electrodo metálico y gas de protección (GMAW). Soldadura por arco con electrodo de tungsteno y gas de protección (GTAW). Soldadura por arco con Electrodo tubular y corazón de fundente (FCAW). Soldadura por arco sumergido (SAW). Soldadura por arco con plasma (PAW). PROCESOS DE SOLDADURA POR GAS COMBUSTIBLE Procesos de soldadura oxi-combustibles (soldadura oxiacetilénica, es el proceso representativo). ESPECIFICACIONES AWS 32 Especificaciones (A5.1-A5.32) – 30 especificaciones de electrodos y varillas de soldadura para determinados procesos. – 1 especificación para gases de protección. – 1 especificación para fundentes en el proceso de soldadura fuerte. ELECTRODOS REVESTIDOS Proceso SMAW: – – – – – – – – Aceros al carbono: A5.1 Aceros de baja aleación: A5.5 Aceros inoxidables: A5.4 Fundiciones de hierro: A5.15 Aleaciones de níquel: A5.11 Aleaciones de aluminio: A5.3 Aleaciones de cobre: A5.6 Aleaciones para revestimientos superficiales: A5.13 y A5.21 VARILLAS DESNUDAS PROCESOS: –GTAW –GMAW –PAW –OFW VARILLAS DESNUDAS Procesos GTAW, GMAW, PAW: – Aceros al carbono: A5.18 – Aceros de baja aleación: A5.28 – Aceros inoxidables: A5.9, A5.22 – Fundiciones de hierro: A5.15 – Aleaciones de níquel: A5.14 – Aleaciones de aluminio: A5.10 – Aleaciones de cobre: A5.7 – Aleaciones para revestimientos superficiales: A5.13 y A5.21 – Aleaciones de Titanio: A5.16 – Aleaciones de Zirconio: A5.24 – Aleaciones de Magnesio: A5.19 – Electrodos de Tungsteno: A5.12 VARILLAS DESNUDAS Proceso OFW: –Aceros al carbono: A5.2 –Aceros de baja aleación: A5.2 –Fundiciones de hierro: A5.15 –Aleaciones para recubrimientos superficiales: A5.13 y A5.21 FUNDENTES PROCESOS: –FCAW –SAW FUNDENTES Proceso FCAW: –Aceros al carbono: A5.20 –Aceros de baja aleación: A5.29 –Aceros inoxidables: A5.22 –Fundiciones de hierro: A5.15 FUNDENTES Proceso SAW: –Aceros al carbono: A5.17 –Aceros de baja aleación: A5.23 –Aceros inoxidables: A5.9 –Aleaciones de níquel: A5.14 GASES DE PROTECCIÓN PROCESOS: – GTAW – GMAW – PAW – FCAW } A5.32 GASES DE PROTECCIÓN Gases inertes: – Argón – Neón – Helio – Mezcla Ar - He Gases activos: – CO2 – O2 GASES COMBUSTIBLES Proceso OFW: – Acetileno – MAPP – Butano – Propano – Metano – Gas natural PROCESO SMAW PROCESO DE SOLDADURA POR ARCO MANUAL CON ELECTRODO REVESTIDO (SMAW) Proceso por arco eléctrico. Produce coalescencia de los metales por el calentamiento de estos por un arco que se genera entre un electrodo metálico revestido y las piezas de trabajo. Nombre común: soldadura con electrodos de varilla. Esquema de la Soldadura por Arco Manual SMAW FUNCIONES DEL REVESTIMIENTO Mejora el aspecto de la soldadura. Hace más fácil el salto del arco. Ayuda a mantener el arco. Regula la profundidad de penetración. Reduce el chisporroteo. Suministra agentes aleantes al metal de soldadura. Restaura elementos perdidos. Suministra una acción de limpieza y desoxidante en el metal depositado. Mejora la calidad de la soldadura a los rayos X, γ. Características Puede usarse para soldar tanto metales ferrosos como no ferrosos. Para espesores mayores al calibre 18 (1.1 mm). Para todas las posiciones. Proceso especial para soldar aceros dulces y de baja aleación. Equipo Fuentes de Potencia TIPO DE CORRIENTE: CC / CA = 25 a 500 (A). POTENCIA DE ENTRADA: 230, 260 ó 460 (V). OPCIONES DISPONIBLES PARA LA POTENCIA DE ENTRADA: 200 ó 575 (V). Ventajas de utilizar CC en el proceso SMAW Óptima utilizando bajas corrientes con electrodos de diámetros pequeños. Puede usarse en todos los tipos de electrodos revestidos. Es más fácil el encendido del arco. Se puede mantener un arco corto. Produce menos salpicaduras de soldadura. Ventajas de utilizar CA en el proceso SMAW El soplo magnético del arco (arco extremadamente inestable o perturbación magnética) no tiene problema con este tipo de corriente. La CA es óptima para soldar secciones de piezas gruesas, usando electrodos de diámetros grandes. El Electrodo Consta de un núcleo de alambre con un recubrimiento cerámico tipo fundente. Tamaño: DIÁMETROS: 1/16 a 5/16 (in) 1.6 a 7.9 (mm) LONGITUDES: 9 a 18 (in) 230 a 457 (mm) Caso Especial: Hasta 36 (in) / 914 (mm) Designación de los Electrodos Revestidos E 6010 Electrodo para procesos de soldadura por arco Resistencia mínima a la tensión (x103 psi.) Posición de soldadura Tipo de revestimiento y polaridad ACEROS AL CARBONO Designación de los Electrodos Revestidos E 8 0 1 2 C2 Electrodo para procesos de soldadura por arco Resistencia mínima a la tensión (x103 psi.) Posición de soldadura Tipo de revestimiento y polaridad ACEROS DE BAJA ALEACIÓN Composición Química Composición Química ELEMENTO DE ALEACIÓN SUFIJO PARA EL ELECTRODO AWS No. Mo. (Molibdeno) Cr (Cromo) A1 0.5 B1 0.5 0.5 B2 0.5 1.25 B3 1.0 2.25 B4 0.5 2.0 Ni (Niquel) C1 2.5 C2 3.5 C3 1.0 Mn (Manganeso) D1 0.3 1.5 D2 0.3 1.75 G* 0.2 0.3 0.5 * Necesita tener el contenido mínimo de un elemento solamente 1.0 Va (Vanadio) 0.1 Designación de los Electrodos Revestidos E 308 L Electrodo para procesos de soldadura por arco Tipo de aleación (Según AISI) Composición Química ACEROS INOXIDABLES Significado de los dos o tres primeros dígitos (Resistencia Mecánica) Significado del tercer o cuarto dígito (Posición) Significado del cuarto o quinto dígito (Corriente, polaridad, penetración, revestimiento) PROCESO GMAW PROCESO DE SOLDADURA POR ARCO CON ELECTRODO METÁLICO Y GAS DE PROTECCIÓN (GMAW) Proceso de soldadura que produce coalescencia de los metales por el calentamiento de estos por un arco eléctrico que se produce, entre un electrodo continuo desnudo o alambre, que hace de metal de aporte, y la pieza de trabajo. La soldadura se puede aplicar por procesos semiautomáticos, mecanizados y automáticos. CONT. La protección se obtiene por medio de un gas suministrado externamente. Nombres comunes: – Soldadura MIG – Soldadura MIG-MAG – Soldadura CO2 – Soldadura con microalambre – Soldadura con arco corto – Soldadura por transferencia con baño – Soldadura con alambre Esquema de la soldadura por Arco Metálico y Gas de protección (GMAW) Características Se pueden soldar la mayoría de los metales ferrosos y no ferrosos. Desde secciones delgadas a gruesas. Puede usarse en todas las posiciones. Depósitos de soldadura con muy poca escoria. Mayor tasa de deposición que en el proceso SMAW y velocidades de avance y eficiencia mayores. Menor tiempo en la aplicación de la soldadura, que en el proceso SMAW. Características (cont.) Casi no se requiere limpieza después de la soldadura. Proceso ideal para aplicaciones de altos volúmenes de producción y automatización (robótica). Equipo de soldadura más complejo, más costoso y menos portátil que el de SMAW. El arco de soldadura debe protegerse contra corrientes de aire que puedan dispersar el gas protector. Mecanismos de transferencia del metal Están determinados por varios factores como: – – – – – Magnitud y tipo de corriente de soldadura. Diámetro del electrodo Composición del electrodo Extensión del electrodo Gas de protección Mecanismos de transferencia del metal (cont.) 1. Transferencia por corto circuito – – – – Produce un charco de soldadura pequeño de rápida solidificación, apropiado para unir secciones delgadas. El metal se transfiere del electrodo a la pieza de trabajo solo cuando se está en contacto con el charco de soldadura. El electrodo hace contacto con dicho charco a razón de 20 o más de 200 veces por segundo. Se utilizan mezclas de CO2 y argón como gas protector. Mecanismos de transferencia del metal (cont.) 2. Transferencia globular – – – Se caracteriza por un tamaño de gota mayor que el diámetro del electrodo, su aplicación es limitada para producciones continuas. Con CCEP hay transferencia globular cuando la corriente es relativamente baja, sea cual sea el gas de protección. El arco debe tener la suficiente longitud para asegurar que la gota se suelte antes de que haga contacto con el charco de soldadura, de lo contrario se pueden producir una gran cantidad de salpicaduras. Mecanismos de transferencia del metal (cont .) 3. Transferencia por aspersión (spray) – – – Utilizando CCEP con gas de protección rico en argón, se obtiene este tipo de transferencia muy estable y libre de salpicaduras. La transferencia se efectúa en forma de gotas muy pequeñas que se forman y sueltan a razón de centenares por segundo. Se pueden soldar todos los metales y aleaciones de espesores gruesos en cualquier posición. Mecanismos de transferencia del metal (Cont .) 4. Transferencia por arco pulsado – – – – – Es una forma de transferencia por spray. La transferencia de la corriente ocurre a una tasa de 60 ciclos por segundo. Cada pulso de corriente transfiere una gota de metal fundido. Se puede usar para soldar metales ferrosos, como no ferrosos. El gas de protección recomendado es una mezcla de argón y oxígeno. Equipo Fuentes de Potencia Voltaje constante. El voltaje de salida se ajusta a la fuente de poder (transformador / rectificador, o un motogenerador). Corriente: 15 a 1000 (A). Ciclo de trabajo: 80 a 100%. Incluye contactor y medidor que proporciona una potencia de 115 (V) con “CA” para el alimentador del alambre. Dispositivos adicionales Alimentador de alambre. Pistola para soldar: DIÁMETROS: 3/8 a 7/8 (in). 9.5 a 22.5 (mm). Clases: -Pistola curvada (o con cuello de ganso). -Pistola recta o con mango. Sistema de gas de protección. Electrodo continuo (Alambre) Es sólido y desnudo. Los alambres de acero tienen un fino recubrimiento de cobre para mejorar la conducción eléctrica y para protegerlo de la oxidación. El alambre generalmente se encuentra disponible en carretes, bobinas o tambores. Designación del Electrodo según la AWS ER -70S-6 E: Electrodo continuo. R: Indica que puede usarse como varilla de aporte en la soldadura GTAW (TIG) o PAW. 70: Resistencia mecánica del alambre de aporte [103 psi]. S: Metal de aporte sólido. 6: Indica características de uso. (CONT.) ER-80S-B2 E: Electrodo continuo. R: Indica que puede usarse como varilla de aporte en la soldadura GTAW (TIG) o PAW. 80: Resistencia nominal a la tensión del alambre de aporte [103 psi]. S: Metal de aporte sólido. B2: Composición química especial para aceros de baja aleación. (CONT.) (CONT.) ER308L E: Electrodo continuo. R: Indica que puede usarse como varilla de aporte en la soldadura GTAW (TIG) o PAW. 308L: Material de aporte para acero inoxidable austenítico. PROCESO GTAW PROCESO DE SOLDADURA POR ARCO CON ELECTRODO DE TUNGSTENO Y GAS DE PROTECCIÓN (GTAW) Proceso de soldadura por arco que produce coalescencia de los metales por calentamiento de estos, por un arco formado entre el electrodo de tungsteno (no consumible) y la pieza de trabajo. La soldadura se puede aplicar mediante proceso manual, semiautomático, mecanizado y automático. Nombres comunes: soldadura TIG, arcoargón, o arco-tungsteno. Esquema de la Soldadura por Arco con Electrodo de Tungsteno (GTAW). Características Puede usarse para soldar aceros, aleaciones de aluminio, magnesio, cobre, níquel. Variedad de espesores. Utilizado para depositar los pases de raíz y los pases calientes en tuberías. Aplica para todas las posiciones. No se producen salpicaduras, se reduce la limpieza post-soldadura. Características (cont .) Se obtienen soldaduras de muy buena calidad y libres de defectos. Puede usarse con metal de aporte o sin él. Según la aplicación, se requiere mayor destreza del soldador. Permite controlar de manera precisa las variables de soldadura y en forma independiente la fuente de calor y las adiciones de metal de aporte. Las tasas de deposición son más bajas que para otros procesos con electrodo consumible. Equipo Fuentes de potencia Puede usarse una fuente de poder tipo transformador, inversor, transformador / rectificador, o generador. CC, o CA. Los inversores solo trabajan con CC. Designación del electrodo no consumible según AWS EW - XX - X Electrodo Tipo de electrodo Un número que indica la composición Química básica Designación del electrodo no consumible según AWS EW - XX - X El prefijo EW significa que es electrodo de tungsteno El tipo de electrodo XX puede ser: P: contiene solo tungsteno. Ce: contiene cerio. La: contiene lantano. Th: contiene tungsteno y torio. Zr: contiene tungsteno y zirconio. X: la composición básica. Características del electrodo no consumible según AWS (cont) Cada electrodo debe identificarse con una banda o punto de color así: ELECTRODO NO CONSUMIBLE (Cont.) LOS ELECTRODOS SE CARACTERIZAN POR PRESENTAR UNA BANDA COLOR Características del electrodo no consumible según AWS Generalmente los más utilizados son fabricados de una aleación de Tungsteno – Torio (0.35-2.2% de torio). Disponible con acabado limpio, o bruñido. Tamaño: Diámetro: 0.02 a 1/4 (in) 0.5 a 6.4 (mm) Longitud: 3 (in), 75 (mm). Gases de protección El gas de protección evita que el depósito de soldadura y el electrodo de tungsteno se oxiden durante la soldadura. Tipos: Helio Argón Mezcla helio argón Metal de Aporte Sólido y desnudo. Tamaño: Diámetro: 0.02 a 1/4 (in) 0.5 a 6.4 (mm). Longitudes: -CORTE RECTO (para soldadura manual) -CARRETES CONTINUOS (para soldadura automática o semi-automática) Designación del material de aporte según la AWS La designación es la misma que para el proceso MIG, sin la letra E. Ejemplo: (R-70S-6). La diferencia, es que los alambres MIG transportan corriente eléctrica y son considerados electrodos continuos (E), mientras que los alambres para TIG, no transportan corriente y son considerados varillas de aporte. PROCESO FCAW PROCESO DE SOLDADURA POR ARCO CON ELECTRODO TUBULAR Y CORAZÓN DE FUNDENTE (FCAW) Proceso de soldadura que produce coalescencia de los metales por calentamiento de estos por medio de un arco generado entre un electrodo continuo tubular y la pieza de trabajo. La soldadura se puede aplicar por procesos semiautomáticos. La protección es suministrada por un fundente contenido dentro del alambre tubular. Esquema de la Soldadura por Arco con Electrodo Tubular (FCAW) Características Capaz de soldar aceros al carbono y aleados, fundiciones de hierro y algunos aceros inoxidables. Se puede utilizar para hacer depósitos de revestimientos duros. Proceso empleado para espesores medianos y gruesos. Proceso para soldar en posición plana y horizontal (alambres de diámetro mayor). Con alambres de menor diámetro (todas las posiciones). Características (cont.) Se utiliza para soldar por puntos láminas y placas traslapadas, así como para aplicación de revestimientos. Puede utilizar gas de protección para unir materiales disímiles y aceros inoxidables. La eficiencia del proceso y las tasas de deposición son elevadas. Se requiere eliminar escoria entre pases, generando costos de mano de obra adicional. El equipo es más costoso y complejo que el del proceso SMAW. Dispositivos Alimentador de alambre. Pistola para soldar: Tipo: semi -automática Sistema de gas de protección: CO2, para aceros al carbono. CO2 y Ar , o Ar y O2, para aceros inoxidables y aleados. Equipo Fuentes de potencia Voltaje constante. Ciclo de trabajo: 100% 110 V, CA, para el alimentador del alambre. Se usa una conexión tipo CC electrodo positivo (CCEP) con la mayoría de los alambres tubulares. Electrodo continuo (Alambre) Es tubular (contiene fundente). El fundente facilita la protección, la des-oxidación y la formación de escoria. Tamaños: diámetros: 0.035 a 5/32 (in) 1.1 a 4 (mm) Disponible en carretes, bobinas o tambores. Designación del electrodo según la AWS E-70T-1 La letra E indica que el material de aporte (alambre tubular) es un electrodo continuo. 7, indica la resistencia mecánica multiplicada por 104 (psi). El digito que aparece antes de la T, indica la posición: 0: Posiciones plana y horizontal. 1: Todas las posiciones. La T significa que el alambre es tubular. 1: Indica la características y la capacidad de uso del alambre. PROCESO SAW SOLDADURA POR ARCO SUMERGIDO (SAW) Es un proceso de soldadura que produce coalescencia de metales por el calentamiento de estos con un arco generado entre un alambre metálico desnudo y las piezas de trabajo. La soldadura se puede aplicar por procesos mecanizado, automático y semiautomático aunque no es muy popular. CONT. El arco y el metal están protegidos por una capa de material fusible granular (fundente) sobre las piezas de trabajo. El metal de aporte es obtenido por la fusión del alambre sólido y a veces por los elementos aleantes del fundente. Esquema de la Soldadura por Arco Sumergido (SAW) Características Es capaz de soldar aceros al carbono (bajos y medios), aceros de baja aleación, aceros de alta resistencia, aceros templados y recocidos, aceros inoxidables y aleaciones de níquel. Se usa en operaciones de revestimiento duro y de superposición de capas. (CONT.) Facilita elevadas tasas de deposición. Excelente proceso para secciones medianas y gruesas de chapas y tuberías. Facilita una penetración profunda. Puede usarse en aceros desde ½ ” de espesor. (CONT.) Está limitado a las posiciones plana y de filete horizontal. Con depósitos especiales para el fundente puede usarse en la posición horizontal con ranura. Produce un suave cordón de soldadura sin salpicaduras y una capa de escoria fácil de remover. Componentes necesarios del equipo La fuente de potencia. El alimentador del alambre. Los sistemas de control. La pistola para soldar. La tolva para el fundente. El mecanismo de alimentación. Sistema de recuperación del fundente. Un mecanismo para avance. Equipo Fuente de poder TIPO CC ,o CA. Rango: 50 a 2000 (A). Ciclo de trabajo: 100%. Para las fuentes CC pueden usarse alambres con diámetros mayores a 5/32 (in). Electrodo continuo EL ALAMBRE POSEE UN RECUBRIMIENTO DE COBRE. EL ALAMBRE CONTIENE DES-OXIDANTES. TAMAÑO: DIÁMETROS: 1/16 a 1/4 (in) 1.6 a 6.4 (mm) DISPONIBLE EN BOBINAS DE 50 a 100 lb. Designación AWS F 7 A 2 – EM12K FUNDENTE Electrodo Designación del fundente según la AWS F7A2 La primera letra F corresponde al fundente para el proceso de arco sumergido. El dígito 7 indica la resistencia mecánica multiplicada por 104 en psi. La letra A indica el tratamiento térmico de la soldadura. A = estado soldado. P = tratamiento térmico post weld. El dígito 2 indica la resistencia mínima al impacto; a -20º F = 20 lb.ft. Designación del electrodo según la AWS EM12K La letra M a continuación de la E, indica un contenido medio de Manganeso (1.4% max.); L, bajo Mn = 0.6% max; H, alto Mn = 2.25% max. Los siguientes dos dígitos, indican el contenido aproximado de Carbono (0.12%). La letra K significa que el alambre fue fabricado a partir de un Acero calmado con eliminación de Silicio. Designación del electrodo según la AWS Designación del electrodo según la AWS Designación del electrodo según la AWS Características de los fundentes Proteger de la atmósfera el depósito fundido de soldadura, mediante la formación de escoria. Depositar el metal de la soldadura con las propiedades químicas y mecánicas deseadas. Obtener un cordón de soldadura adecuado sobre la junta y a bajos costos. PROCESO PAW PROCESO DE SOLDADURA POR ARCO CON PLASMA (PAW) Proceso de soldadura que produce coalescencia de los metales por calentamiento entre estos por un arco corto generado entre el electrodo y la pieza de trabajo (arco transferido), o el electrodo y la tobera de la pistola (arco no transferido). La soldadura se puede aplicar por procesos manual, mecanizado y automático. Esquema de la Soldadura por Arco con Plasma (PAW) Características La protección se obtiene a partir del gas ionizado caliente que sale de la pistola. El gas de protección puede ser un gas inerte o una mezcla de gases. Puede usarse un metal de aporte. (Cont.) Puede usarse para soldar la mayoría de los metales comerciales y una amplia variedad de espesores. El proceso brinda una entrada de calor constante. Las soldaduras producidas se caracterizan por una penetración profunda y angosta. No ocurre chisporroteo del electrodo de tungsteno en este proceso. Principales componentes del equipo Fuente de potencia. Consola de control. Pistola para la aplicación de la soldadura. Fuente de gas plasma. Fuente de gas de protección. Metal de aporte. Equipo Pistolas de plasma Todas son enfriadas por agua, pues el arco está encerrado dentro de la pistola. Si se interrumpe el flujo de agua, el ensamble del cabezal puede fundirse. Contiene un electrodo de W y Th al 2%. Pueden ser manuales o mecanizadas. Cont. Los metales de aporte son los mismos que los usados para soldadura TIG (R - 70S - 6). El metal de aporte se puede añadir a la junta en forma manual o mediante alimentación automática. La composición del metal de aporte debe ser la misma del metal base. PROCESO OFW PROCESO DE SOLDADURA CON OXIGAS (OFW) Proceso de soldadura que produce coalescencia de los metales por calentamiento de éstos por una llama, que se obtiene de la combustión de un gas combustible (acetileno) con el oxígeno. Nombre común: soldadura oxiacetilénica. Proceso de Soldadura Oxiacetilénica (OAW) OAW es un proceso manual en el cual el soldador controla el movimiento del soplete y la aplicación de la varilla como material de aporte. El término oxyfuel gas welding se refiere al el equipo que se necesita para soldar. Los cilindros contienen oxígeno y acetileno a alta presión. Equipo típico para el proceso OAW Tipos de llamas Para aplicaciones existen tres tipos distintos de llama oxiacetilénica: – Neutra – Carburante (o “con exceso de acetileno”) – Oxidante (o “con exceso de oxígeno” ) El tipo de llama producida depende de la relación entre las cantidades de oxígeno y acetileno para producir la mezcla del gas en el soplete. Perfiles de llama para el acetileno puro y carburante COMBUSTIÓN DEL ACETILENO EN LA ATMÓSFERA (Color amarillo y naranja). LLAMA CARBURANTE (Exceso de acetileno con oxígeno. Utilizada para endurecimientos superficiales y soldaduras de metales blancos). Perfiles de llama neutra y oxidante LLAMA NEUTRA (Llama balanceada entre acetileno y oxígeno. Su temperatura es de 3087° C. Se utiliza para soldar aceros y fundiciones de hierro). LLAMA OXIDANTE (Exceso de oxígeno con acetileno. Se emplea para soldadura brazing, utilizando varilla de aporte de bronce).