Optimizacion de plantas criogenicas de produccion de oxigeno

Anuncio

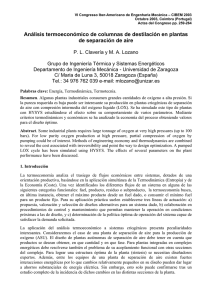

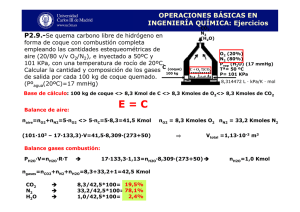

Anales de Ingeniería Mecánica Vol. 15 Nº 4, Dic. 2002, pp. 2509-2514 Optimización de plantas criogénicas de producción de oxígeno Pedro L. Clavería Vila, Miguel A. Lozano Serrano Dpto. Ing. Mecánica. Centro Politécnico Superior. Universidad de Zaragoza. María de Luna 3, 50018 Zaragoza, España. Tfno. : 976 76 20 39. Fax. : 976 76 18 61. E-mail: mlozano@posta.unizar.es. Resumen Algunas plantas industriales consumen grandes cantidades de oxigeno a alta presión. Si la pureza de oxigeno requerida es baja puede ser interesante su producción en plantas criogénicas de separación de aire con compresión intermedia del oxígeno líquido (LOX). Se ha simulado este tipo de plantas con HYSYS estudiándose el efecto sobre su comportamiento de ocho parámetros. Mediante criterios termodinámicos y económicos se ha analizado la economía del proceso fijando valores para el diseño óptimo. Palabras Clave: separación, optimización, criogenía, simulación, oxígeno Abstract Some industrial plants requires large tonnage of oxygen at very high pressures (up to 100 bars). For low purity oxygen production at high pressure, partial compression of oxygen by pumping could be of interest. Methods of engineering economy and thermodynamics are combined to reveal the cost associated with irreversibility and point the way to design optimization. A pumped LOX cycle has been simulated using HYSYS. The effects of eight parameters on the plant performance have been discussed. Keywords: separation, optimization, cryogenic, simulation, oxygen 1. Introducción El diseño de plantas autónomas de separación de aire debe tener en cuenta que productos se desean obtener, en que cantidad y en que fase. Para plantas integradas en complejos energéticos (plantas IGCC, biomasa) debe resolverse primero el problema de su acoplamiento funcional con las otras secciones del complejo. Además, entre los equipos de una planta de separación de aire existen fuertes interacciones energéticas por lo que cambios relativamente pequeños de sus variables de diseño pueden dar lugar a oportunidades substanciales de ahorro de energía eléctrica. Sin embargo, esto solo puede confirmarse tras un estudio completo de la incidencia de dichos cambios en las distintas secciones de la planta. La modelización y simulación de los procesos involucrados resulta imprescindible, por tanto, para desentrañar el efecto global de las modificaciones propuestas sobre una configuracion dada y para examinar nuevas configuraciones. 2. Descripción del proceso La Figura 1 muestra la definición de límites y flujos de materia intercambiados por la planta de separación de aire (ASU) indicándose también los flujos y equipos que la conforman. Para una descripción detallada véanse las referencias [1] a [4]. Figura 1. Diagrama de flujo simplificado de una planta de producción de oxígeno gas a alta presión mediante un proceso criogénico de separación de aire con compresión de oxígeno líquido. (1) compresor principal de aire, (2) compresor de oxigeno gas, (3) compresor-booster de aire, (4) bomba de oxígeno líquido, (5) turbina de expansión de aire, (6) columna de destilación de alta presión, (7) columna de destilación de baja presión, (8) intercambiador de calor principal, (9) subenfriador, (10) condensador-evaporador de destilación. En el análisis de la ASU asumiremos las siguientes condiciones: 1. Las propiedades termodinámicas de los diversos flujos se calculan con la ecuación de estado PRSV. 2. Las columnas e intercambiadores se consideran adiabáticos. 3. Los compresores de aire y oxígeno son isotermos por etapas (ver rendimiento isentrópico en Fig. 1). La planta se ha modelado con el simulador de procesos HYSYS [5] considerando las siguientes variables libres de diseño: 1. Temperatura de extracción de aire a turbina de expansión (tta = T120). El valor inferior de este parámetro esta limitado por la condición de no licuefacción del aire en la turbina. 2. Fracción de aire comprimido a fondo de columna alta presión AP (f = n140/n0) 3. Fracción de aire recomprimido a columna baja presión BP (rac = n180/n150) 4. Relación de reflujo en columna de alta presión (ref = n301/n300) 5. Diferencia mínima de temperaturas en intercambiador de calor principal (ΔTmin MHE = ΔTmin 8) 6. Diferencia mínima de temperaturas en el subenfriador (ΔTmin subenfriador = ΔTmin 9) 7. Diferencia mínima de temperaturas en el condensador/evaporador (ΔTmin C/E = ΔTmin 10) 8. Presión del oxígeno liquido (PLOX = P230) 9. Pureza del oxigeno producido (xO2220). En las plantas IGCC esta restringido por las exigencias de pureza del gasificador. En el modelo se considera un valor fijo del 95%. Para juzgar las modificaciones propuestas se consideran las siguientes variables de control: 1. Rendimiento exergético (rex). Criterio termodinámico general. 2. Factor de separación de oxígeno (sox). Se define como la proporción entre el O2 (especie química) presente en el flujo de producto oxígeno (GOX) y el que alimenta a la planta con el aire (0). A igualdad de otros criterios parece lógico preferir aquellos diseños con altos factores de separación. 3. Trabajo específico (wes). Se define como el cociente entre trabajo neto y O2 (especie química) producido. Es el criterio más importante pues determina los costes energéticos que son preponderantes en plantas de separación de aire. 4. Superficie especifica de transferencia de calor (uas). Se define como el cociente entre la suma de las conductancias térmicas (U·A) de los intercambiadores de calor principal y subenfriador, y el O2 producido. Controla los costes de inversión en intercambiadores. 5. Para la optimización económica de la planta utilizaremos como criterio el mínimo coste por kmol de O2 presente en el GOX (ces). Para un diseño orientado a plantas que atiendan las necesidades de comburente de centrales IGCC este es un criterio razonable pues corresponde al comburente mas barato. 3. Resultados y Discusión Para el diseño de la planta se eligen unas condiciones iniciales para las variables libres de diseño (tta, f, rac, ref, ΔTmin, PLOX) que definen el diseño base. El análisis de criterios termodinámicos (rex, sox, wes, uas) permite formular un diseño de referencia razonablemente eficiente. La aplicación posterior del criterio económico (ces) concreta el diseño óptimo. Ver Tabla 1. El análisis termodinámico sugiere: i) turbinar un aire más frío por lo que la extracción de este flujo del MHE derivará hacia su extremo frío, ii) aumentar la alimentación de aire al fondo de la columna AP, iii) aumentar la proporción de aire recomprimido a columna BP y iv) disminuir el reflujo en la columna de alta presión. El análisis económico confirma i) y iv) pero no ii) y iii). Además permite ajustar los ΔTmin de los equipos de transferencia de calor e impone disminuir la presión del oxigeno liquido. El diseño propuesto supone un ahorro del 4,5 % en el consumo de energía (wes) y del 2,9% en el coste del producto (ces). Tabla 1. Valor de las variables libres de diseño en los diseños, base, de referencia y óptimo Diseño base Diseño de referencia Diseño óptimo tta [ºC] -100 -150 -150 f [kmol aire/kmol aire] 0,50 0,60 0,52 rac [kmol aire/kmol aire] 0,50 0,60 0,42 ref [kmol N2/kmol N2] 1,00 0,90 0,88 ΔTmin MHE [ºC] 2,0 2,0 1,5 ΔTmin subenfriador [ºC] 2,0 2,0 2,0 ΔTmin C/E [ºC] 2,0 2,0 1,0 PLOX [kPa] 500 500 300 rex [kW (GOX)/kW] 0,3556 0,3604 0,3722 sox [kmol O2(GOX)/kmol O2(aire)] 0,9698 0,9827 0,9841 wes [kJ/kmol O2(GOX)] 37240 36800 35580 uas [kJ/K-kmol O2(GOX)] 6103 6995 6797 0,5903 0,5836 0,5730 Variables libres de diseño Criterios de decisión ces [€/kmol O2(GOX)] El grado de influencia de las distintas variables de diseño sobre los criterios de decisión es diverso. Un ejemplo de esto puede verse en la Fig. 3 que muestra la influencia sobre el coste de las ΔTmin en los equipos de transferencia de calor. Por otro lado la Tabla 1 confirma que si bien los criterios termodinámicos (sobre todo el consumo especifico wes) orientan en general de modo adecuado las modificaciones de diseño, esto no siempre es así. Como ejemplo se muestra la Fig. 3. Figura 2. Influencia de ΔTmin en los equipos de transferencia en el coste del O2 Figura 3. Influencia de PLOX en el coste y consumo específicos 3. Conclusiones La toma de decisiones correctas sobre el diseño de un subsistema (la unidad de separación de aire) formando parte de un sistema (la planta IGCC) sólo puede tomarse a la luz de una valoración económica correcta de los flujos de materia y energía intercambiados. El coste de una ASU integrada en una central IGCC representa de un 15-25% del coste total por lo que su optimización es importante. Con el concurso de un simulador de procesos, la metodología de análisis termoeconómico aquí propuesta e información sobre el coste de inversión de los equipos, puede hacerse dicha valoración de un modo simple y efectivo. 4. Referencias 1. W.F. Castle. Air separation and liquefaction: recent developments and prospects for the beginning of the new millennium. Int. Journal of Refrigeration, Vol.25, pp 156, 2002. 2. R. Clare, R.M. Thorogood. Twenty years of innovation in air separation, Proc. AIChE 2000 National Meeting, Atlanta, 2002. 3. A.R. Smith, J. Klosek. A review of air separation technologies and their integration with energy conversion processes. Fuel Processing Technology, Vol. 70, pp. 115, 2001. 4. M.A. Lozano, P.L. Clavería, A. Hombrados. Modelización y simulación para las plantas de separación de gases del aire. Fundación Domingo Martínez, 2002. 5. HYSYS.Process v2.2 Documentation. Hyprotech Ltd. (http://www.hyprotech.com). 5. Agradecimientos Este trabajo ha sido posible gracias a una Ayuda a la Investigación de la Fundación Domingo Martínez en su Convocatoria del Curso 2000/2001.